Спосіб термічної обробки валів роторів перемінного перерізу з хром-нікель-молібденових сталей

Номер патенту: 112351

Опубліковано: 12.12.2016

Автори: Волков Олександр Степанович, Глядченко Дмитро Степанович, Волошин Олексій Іванович, Захарчук Станіслав Станіславович, Дробітько Ігор Олексійович, Буртасенков Валерій Сергійович

Формула / Реферат

1. Спосіб термічної обробки валів роторів перемінного перерізу з хром-нікель-молібденових сталей, при якому виконують попередню й остаточну термообробку, що включають нагрівання на температуру аустенізації з наступним охолодженням, який відрізняється тим, що охолодження при попередній термообробці валів роторів виконують з інтенсивним обдуванням повітрям, при цьому охолодження бочки і шийок при остаточній термообробці виконують водою і водоповітряною сумішшю диференційовано.

2. Спосіб за п. 1, який відрізняється тим, що диференційоване охолодження бочки і шийок валів роторів виконують водою і водоповітряною сумішшю до температури 150 °C, водоповітряною сумішшю до температури 110 °C, водоповітряною сумішшю в пульсуючому режимі при температурі менше 110 °C.

Текст

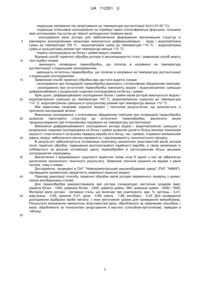

Реферат: Спосіб термічної обробки валів роторів перемінного перерізу з хром-нікель-молібденових сталей, при якому виконують попередню й остаточну термообробку, включає нагрівання на температуру аустенізації з наступним охолодженням. Охолодження при попередній термообробці валів роторів виконують з інтенсивним обдуванням повітрям, причому охолодження бочки і шийок при остаточній термообробці виконують водою і водоповітряною сумішшю диференційовано. Диференційоване охолодження бочки і шийок валів роторів виконують водою і водоповітряною сумішшю до температури 150 °C, водоповітряною сумішшю до температури 110 °C, водоповітряною сумішшю в пульсуючому режимі при температурі менше 110 °C. UA 112351 U (12) UA 112351 U UA 112351 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до металургії та машинобудування і може бути використана переважно при виготовленні валів перемінного перерізу з легованих марок сталі. Метал валів генераторів, потужних електродвигунів із хром-нікель-молібденових сталей повинен забезпечувати високий рівень міцності, текучості, ударної в'язкості і надійності при тривалій експлуатації виробів. Високий і стабільний комплекс міцнісних властивостей та експлуатаційної надійності забезпечується дрібнозернистою структурою трооститосорбіту, дрібних рівномірно розподілених карбідів, мінімальним вмістом залишкового аустеніту. Отримання оптимальної структури і властивостей досягається оптимальним легуванням і термообробкою, при якій отриманий при загартуванні мартенсит у процесі відпускання перетворюється в структуру трооститосорбіту з дрібнодисперсними карбідами зернистої форми. Відомо, що при переривчастому загартуванні (загартуванні у двох середовищах) переохолодження аустеніту до температури мартенситного перетворення здійснюється шляхом інтенсивного охолодження, наприклад, водою, а подальше охолодження проходить у більш м'якому середовищі - мінеральному мастилі, внаслідок чого мартенситне перетворення відбувається з меншим рівнем внутрішніх напружень [Материаловедение и технология металлов, под редакцией Фетисова Г.П. - М., Высшая школа, 2007. - С. 214-215]. Недоліком переривчастого загартування є складність зміни гартівних середовищ і практично повна відсутність можливості регулювання швидкості охолодження в мастилі. Відомий спосіб термічної обробки виробів, при якому з метою виключення тріщиноутворення і збільшення ударної в'язкості вироби нагрівають до температури Ас3+(10-20 °C) і охолоджують у гарячому мастилі з робочою температурою 100-120 °C [SU № 1515714, C21D 1/78, 10.12.1996]. Спосіб забезпечує оптимальний режим охолодження в діапазоні температур 400-200 °C, проте в діапазоні температур 800-500 °C швидкість охолодження є недостатньою, у результаті чого частина аустеніту перетворюється в феритокарбідну суміш, що знижує показники міцності. Однак у процесі обробки пари мастила виділяються в атмосферу та з'являється ризик займання гартівної ванни. Також відомий спосіб термічної обробки роторів із високохромистої сталі, що включає попередню термообробку шляхом відпалу з температури 850-900 °C, термоциклювання, нагрівання до температури гартування та охолодження в мастилі з наступними відпусканнями [RU № 2012103559, C21D 1/78, Бюл. № 22, 10.08.2013]. За рахунок попередньої термообробки відбувається підготовка структури сталі до етапу загартування в мастилі, усувається різнозернистість по перерізу заготовок роторів. Даний спосіб характеризується наявністю наступних технологічних операцій: - нагрівання на температуру аустенітізації 850-900 °C; - охолодження до температури 670 °C і подальше нагрівання до температури 730 °C; - охолодження в мастилі до температури 200-300 °C; - нагрівання до температури 600-700 °C і охолодження до температури 200-300 °C; - нагрівання до температури 730 °C і охолодження до температури 200-300 °C; - нагрівання до температури аустенітизації 1030-1070 °C і охолодження в мастилі до температури 670 °C; - термоциклювання з нагріванням до 730 °C і охолодженням до 670 °C; - нагрівання до 1050-1100 °C з подальшим охолодженням у мастилі. Відомий спосіб термічної обробки роторів із високохромистої сталі є найбільш близьким за технічною суттю до корисної моделі і прийнятий як найближчий аналог (прототипу). До недоліків способу належать велика тривалість процесу, недостатнє подрібнення зерна в процесі попередньої термообробки, відсутність регульованого охолодження при загартуванні частин деталей різного перерізу в мастильній ванні, а також отримання нерівномірних властивостей. В основу корисної моделі поставлена задача - створити спосіб термічної обробки валів роторів перемінного перерізу з хромо-нікель-молібденових сталей, що забезпечує підвищення експлуатаційної надійності виробів з мінімальною їх собівартістю. Поставлена задача вирішується тим, що полягає в оптимізації комплексу механічних властивостей валів роторів після термічної обробки. Для досягнення технічного результату при термічній обробці валів роторів перемінного перерізу з хромо-нікель-молібденових сталей необхідно виконання наступних технологічних операцій: - нагрівання на температуру аустенітизації Ас3+(10-40 °C); - витримка і подальше охолодження з інтенсивним обдуванням повітрям; - витримка при температурі 250-300 °C; 1 UA 112351 U 5 10 15 20 25 30 35 40 45 - подальше нагрівання під загартування до температури аустенітізації Ас3+(10-20 °C); - подальше інтенсивне охолодження на спрейєрі через плоскофакельні форсунки, площини яких розташовані під кутом до твірної циліндричної поверхні вала; - охолодження вала ротора для забезпечення формування високоміцних структур із рівномірно розподіленими напругами виконується диференційовано: - вода і водоповітряна суміш до температури 150 °C; - водоповітряна суміш до температури 110 °C; - водоповітряна суміш в пульсуючому режимі при температурі менше 110 °C; - подачу охолоджувача на бочку і шийки ведуть окремо. Відомий спосіб термічної обробки роторів із високохромистої сталі і заявлений спосіб мають такі подібні ознаки: - виконують попередню термообробку, що полягає в нагріванні на температуру аустенітизації з подальшим охолодженням; - виконують остаточну термообробку, що полягає в нагріванні на температуру аустенітизації з подальшим охолодженням. Заявлений спосіб термічної обробки має наступні відмітні ознаки: - охолодження при попередній термообробці виконують з інтенсивним обдуванням повітрям; - охолодження при остаточній термообробці виконують водою і водоповітряною сумішшю диференційовано з роздільною подачею охолоджувача на бочку і шийки. Крім цього, диференційоване охолодження бочки і шийок валів роторів виконується водою і водоповітряною сумішшю до температури 150 °C, водоповітряною сумішшю до температури 110 °C, водоповітряною сумішшю в пульсуючому режимі при температурі менше 110 °C. Між відмітними ознаками корисної моделі і технічним результатом, що досягається, є причинно-наслідковий зв'язок. Виконання охолодження з інтенсивним обдуванням повітрям при попередній термообробці дозволяє підготувати структуру до остаточної термообробки, виключити ризик тріщиноутворення при інтенсивному нагріванні на температуру аустенітизації. Виконання диференційованого охолодження ротора водою і водоповітряною сумішшю з роздільною подачею охолоджувача на бочку і шийки дозволяє досягти більш високих показників міцності і пластичності по всьому перерізу виробу як в бочці, так і шийках, отримати мінімальний рівень напруг, забезпечити високу керованість і відтворюваність технологічного процесу. В результаті забезпечується оптимізація комплексу механічних властивостей валів роторів після термічної обробки, підвищення експлуатаційної надійності виробів, а також мінімізація їх собівартості за рахунок оптимізації циклу термообробки із застосуванням більш дешевих охолоджуючих середовищ. Виключення з вищевказаної сукупності відмітних ознак хоча б однієї з них не забезпечує досягнення зазначеного технічного результату. Заявлене технічне рішення не відоме з рівня техніки, тому є новим. Дослідження, проведені в ПАТ "Новокраматорський машинобудівний завод" (ПАТ "НКМЗ"), підтвердили промислову придатність заявленої корисної моделі. Приклад реалізації способу термічної обробки валів роторів перемінного перерізу з хромонікель-молібденових сталей. Для термообробки використовували вал ротора (генератора) наступних розмірів (мм): діаметр бочки - 1400, довжина бочки - 2300, діаметр шийок -560, довжина шийок - 2000 і 1600. Матеріал вала ротора - легована сталь, що включає такі компоненти, мас. %: вуглець - 0,41, марганець - 0,65, кремній -0,21, хром - 0,89, нікель - 1,88, молібден - 0,24. Для проведення дослідження відібрали проби металу, з яких виготовили зразки для проведення випробувань. Результати визначення механічних властивостей вала, обробленого за заявленим способом, і вала, обробленого за технологією загартування в мастилі (способом-прототипом), наведені в таблиці. 50 2 UA 112351 U Таблиця Результати визначення механічних властивостей валів роторів Місце відбору проб на валу Бочка (поздовжнє) Фланець (тангенційне) 5 10 15 σт, МПа 710 815 Спосіб-прототип σв, δ, МПа % 880 17,0 945 17,5 φ, % 54 58 Заявлений спосіб σт, σв, δ, φ, МПа МПа % % 770 940 17,5 54 815 950 17,5 59 Як випливає з таблиці, вали роторів, оброблені згідно із заявленим способом, мають кращі на 3-7 % міцнісні властивості. Додатково на валах, оброблених за заявленою технологією і способом-прототипом, зробили оцінку напруженого стану бочок - виконали виміри коерцитивної сили, величина якої опосередковано відображає інтегральну складову стискаючої напруги в шарі 20-25 мм. За результатами вимірів на бочках валів, оброблених за заявленою технологією, величина коерцитивної сили склала 6,6-6,8 А / сантиметр, а на валах, оброблених за способомпрототипом - 7,0-7,8 А / сантиметр. Така магнітна картина показує, що на валах, оброблених за заявленою технологією, напруги є меншими і більш рівномірно розподілені, що, в результаті, є більш сприятливим для стійкості та експлуатаційної надійності виробів. Таким чином, за рахунок оптимізації комплексу механічних властивостей валів роторів після термічної обробки досягається підвищення експлуатаційної надійності виробів і мінімізація їх собівартості. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 20 25 1. Спосіб термічної обробки валів роторів перемінного перерізу з хром-нікель-молібденових сталей, при якому виконують попередню й остаточну термообробку, що включають нагрівання на температуру аустенізації з наступним охолодженням, який відрізняється тим, що охолодження при попередній термообробці валів роторів виконують з інтенсивним обдуванням повітрям, при цьому охолодження бочки і шийок при остаточній термообробці виконують водою і водоповітряною сумішшю диференційовано. 2. Спосіб за п. 1, який відрізняється тим, що диференційоване охолодження бочки і шийок валів роторів виконують водою і водоповітряною сумішшю до температури 150 °C, водоповітряною сумішшю до температури 110 °C, водоповітряною сумішшю в пульсуючому режимі при температурі менше 110 °C. Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

МПК / Мітки

Мітки: хром-нікель-молібденових, термічної, спосіб, валів, роторів, перемінного, перерізу, обробки, сталей

Код посилання

<a href="https://ua.patents.su/5-112351-sposib-termichno-obrobki-valiv-rotoriv-pereminnogo-pererizu-z-khrom-nikel-molibdenovikh-stalejj.html" target="_blank" rel="follow" title="База патентів України">Спосіб термічної обробки валів роторів перемінного перерізу з хром-нікель-молібденових сталей</a>

Попередній патент: Електроліт нікелювання

Наступний патент: Спосіб моделювання медикаментозного ураження яєчка

Випадковий патент: Спосіб стимуляції насіннєвої продуктивності сільськогосподарських культур