Спосіб одержання виливків

Номер патенту: 113255

Опубліковано: 26.12.2016

Автори: Кузьмичов Вячеслав Михайлович, Бабаченко Олександр Іванович, Семикін Сергій Іванович, Голуб Тетяна Сергіївна, Борисенко Андрій Юрійович

Формула / Реферат

Спосіб одержання виливків, що включає суміщену обробку залізовуглецевого розплаву електромагнітним полем і низьковольтним електричним струмом, який відрізняється тим, що обробку виконують безперервно протягом усього перехідного періоду кристалізації розплаву, тобто від стану ліквідус до стану солідус, при цьому потужність впливу дорівнює 0,1-1,0 Вт/кг.

Текст

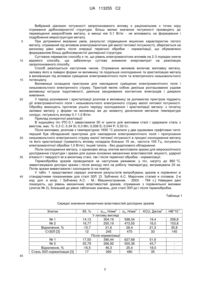

Реферат: Винахід належить до металургії. Спосіб одержання виливків включає суміщену обробку залізовуглецевого розплаву електромагнітним полем і низьковольтним електричним струмом безперервно протягом усього перехідного періоду кристалізації розплаву, при цьому потужність впливу дорівнює 0,1-1,0 Вт/кг. Технічний результат: підвищення експлуатаційних показників виливка, зокрема межі міцності при розтягненні, ударної в’язкості та твердості. UA 113255 C2 (12) UA 113255 C2 UA 113255 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до металургії, зокрема до процесів розливу рідкого металу в ливарні форми чи виливниці і може бути використаний для підвищення якості металу виливків з залізовуглецевих сплавів шляхом впливу електромагнітних полів на метал на стадії рідкої фази і кристалізації. Відомий спосіб отримання виливків методом спрямованої кристалізації, [1. А.С. 880626, СССР, MПК B22D 27/02, опубл. 15.11.81], що включає вакуумну виплавку, заливку ливарної форми металом і його обробку постійним магнітним полем. Спосіб, на погляд авторів, забезпечує під впливом осьового тепловідведення і постійного магнітного поля отримання структури металу, виливка, орієнтованого вздовж його осі. Недоліком відомого способу є великі енерговитрати, пов'язані з організацією процесу, і складність отримання великогабаритних виливків, що призводить до звуження області використання. Найбільш близьким за технічною суттю і результатом, що досягається, є спосіб отримання виливків [2. А.С. 865512, СССР, МПК B22D 27/02, опубл. 23.09.1981], який включає обробку рідкого чавуну шляхом накладення на розплав електромагнітного поля і пропускання електричного струму. При цьому на розплав накладають електромагнітне поле з частотою 6-15 Гц і напруженістю 3 (1,5-2)-10 Е і пропускають через розплав електричний струм напругою 30 В, при силі струму 2,5 А протягом 2-3 хв. На думку авторів, у відомому способі досягається зниження енерговитрат і розширення функціональних можливостей, наприклад спрощення отримання великогабаритних виливків. Недоліками способу є недостатній час впливу електромагнітного поля і електричного струму на розплав (2-3 хв.), що не дає суттєвого поліпшення якості металу виливка і не забезпечує збереження позитивних змін структури металу після його охолодження і кристалізації. Інший недолік способу це відносно великі енергетичні витрати на реалізацію процесу. Задачею способу є поліпшення якості металу виливків (підвищення його експлуатаційних показників: межі міцності при розтягненні, ударній в'язкості і твердості) при одночасному зменшенні енерговитрат на обробку. Задачу винаходу вирішують шляхом безупинного спільного впливу на метал електромагнітним полем і низьковольтним електричним струмом малої питомої потужності під час усього періоду охолодження та кристалізації розплаву (протягом всього перехідного періоду від стану ліквідус до стану солідус), потужністю впливу 0,1-1,0 Вт/кг. Технічним результатом використання винаходу є створення в металі виливку дрібнозернистої структури, спрямованої вздовж напрямку накладеного електромагнітного поля, і збереження її після охолодження і кристалізації виливка, навіть після подальшої термічної обробки. Суть винаходу полягає в тому, що спільна дія суміщених електромагнітного поля та низьковольтного електричного струму малої питомої потужності під час охолодження і кристалізації металу забезпечує виникнення стану, коли створюються достатні умови для виникнення, переміщення та упорядкування центрів кристалізації металу, подрібнення дендритних комплексів у процесі створення орієнтованої твердої структури металу, без наявного фізичного руху макрооб'ємів металу та без перемішування металу у виливниці під час кристалізації. У порівнянні з найближчим аналогом, заявлений спосіб відрізняється накладенням на розплав суміщених електромагнітного поля і пропусканням низьковольтного електричного струму малої питомої потужності на весь період розливання, охолодження та кристалізації розплаву (протягом всього перехідного періоду від стану ліквідус до стану солідус), з потужністю впливу - 0,1-1,0 Вт/кг. Вибраний часовий інтервал впливу обумовлений тим, що спрямоване зародження, подрібнення і переміщення (упорядкування) центрів кристалізації, а потім і створюваних дендритних комплексів починається вже при першому контакті металу з формою чи виливницею, коли замикається електричний контакт й починають формуватися електромагнітні поля у об'ємі металу. Якщо електромагнітну обробку припинити до остаточної кристалізації рідкого металу (до охолодження металу до стану солідус) структура металу почне повертатися у вихідний стан, позитивних змін в структурі ми не одержимо, якісні параметри металу не поліпшаться чи поліпшаться незначно. У разі, коли електромагнітна обробка починається після закінчення наливу металу у виливницю, зовнішні шари виливка, які вже кристалізувались від контакту зі стінками виливниці до початку дії електромагнітних полів, не одержать нових якостей. 1 UA 113255 C2 5 10 15 20 25 30 35 40 Вибраний діапазон потужності запропонованого впливу є раціональним з точки зору отримання дрібнозернистої структури. Більш великі значення потужності призводять до переміщення макрооб'ємів металу, а менші ніж 0,1 Вт/кг - не впливають на формування і подрібнення мікроструктури металу. При дотриманні вказаних умов, результат (підвищення міцнісних характеристик литого металу, отриманий під впливом електромагнітних дій малої питомої потужності), зберігається на високому рівні навіть після операції термічної обробки - нормалізації, що обумовлено формуванням більш дрібнозернистої дисперсної структури. Суттєвою перевагою способу є те, що рівень електромагнітних впливів на 2-3 порядки нижче відомого способу, що забезпечує суттєве зниження енерговитрат на реалізацію запропонованого способу. Спосіб реалізується наступним чином. Отримання виливків включає виплавку металу, заливку його в ливарні форми чи виливниці та подальше охолодження та кристалізацію металу в виливницях під впливом суміщених електромагнітного поля та електричного низьковольтного потенціалу. Виливниця оснащена пристроєм для накладання суміщених електромагнітного поля і низьковольтного електричного струму. Пристрій являє собою декілька розташованих уздовж виливниці котушок індуктивності, декілька занурюваних контактних електродів і джерело живлення. У період розливання і кристалізації розплав в виливниці за допомогою пристрою піддають дії електромагнітного поля і низьковольтного електричного струму малої питомої потужності. Обробку виконують протягом усього періоду охолодження і кристалізації металу: з початку заливки металу у форми чи виливниці аж до моменту досягнення металом температури солідус, потужність впливу 0,1-1,0 Вт/кг. Приклад конкретної реалізації: В індукційну піч ІПС-0,1 завантажили 50 кг шихти для виплавки сталі і одержали сталь з вмістом, мас. %: 0,3 С; 0,34 Si; 0,3 Мn; 0,038 S; 0,044 Р; 0,30 Сr. Після виплавки, розплав з температурою 1650 °C розлили у два однакових графітових тиглі: перший був обладнаний пристроєм для накладення електромагнітного поля і пропускання низьковольтного електричного струму малої питомої потужності в процесі охолодження металу та його кристалізації (тривалість впливу складала близько 15 хв., частота 100 Гц, потужність електромагнітної обробки 1,0 Вт/кг). Інший тигель - без додаткового обладнання. Після охолодження металу, з однакових місць злитків виготовили зразки для мікроскопічного дослідження структури і зразки для оцінки основних механічних властивостей: міцності, ударної в'язкості і твердості як в вилитому стані, так і після термічної обробки - нормалізації. Термообробка зразків проводилася за наступним режимом: у піч, нагріту до 860 °C, завантажували дослідні зразки і після виходу печі на робочу температуру, витримували 20 хв. Потім зразки вивантажили і охолодили їх на повітрі. У табл. 1 представлені середні значення результатів випробувань зразків в порівнянні зі стандартними показниками для сталі 30Л. [3. Зубченко А.С. Марочник сталей и сплавов. 2-е изд. доп. и испр. / Зубченко А.С. - М.: Машиностроение. - 2003. - 784 с.] Наведені дані показують, що рівень механічних властивостей зразків, отриманих з порівняльної виливки (злиток № 2), близький до рівня табличних значень, для сталі 30Л до і після термообробки. Таблиця 1 Середні значення механічних властивостей дослідних зразків Злитки №1 №2 Відхилення, % Ст30Л [3] №1 №2 Відхилення, % Сталь 30Л нормалізація [3] 2 δ5, % σ0,2, Н/мм σв, Н/мм У литому вигляді 14,13 304,19 598,34 16,77 250,19 473,55 -15,7 21,6 26,4 12 245 470 Після нормалізації 17,50 390,44 627,68 25,79 266,92 500,36 -16,5 46,3 25,4 17 260 480 45 2 2 KCU, Дж/см 2 -1 НВ*10 19,4 16,0 21,3 33 208,8 153,8 35,8 145 51,6 43,7 18,0 35 UA 113255 C2 5 10 15 20 25 Аналіз результатів випробувань показав, що, в порівнянні з виливком № 2, міцність металу (σв і σ0,2) дослідних зразків з виливка № 1 (з накладенням суміщеного електромагнітного поля й низьковольтного струму) без нормалізації була вищою відповідно на 26,4 % і 21,6 %. Після нормалізації така тенденція збереглася: для виливка № 1 показники σ в і σ0,2 були вище на 25,4 і 46,3 %, ніж для виливка № 2. Крім того, дослідні зразки виливка № 1 в литому стані мали більш високу твердість (на 35,8 % порівняно із зразками з виливка № 2). Випробування зразків на удар (оцінка ударної в'язкості при кімнатній температурі) до термообробки показали, що зразки із виливка № 1 мали більші значення ударної в'язкості (на 21,3 % вище), ніж зразки виливка № 2. Після термічної обробки ця тенденція збереглася: зразки виливка № 1 також мали більш високу (на 18,0 %) ударну в'язкість, в порівнянні із зразками з виливка № 2. Мікроструктурний аналіз показав, що мікроструктура сталі перлітно-феритна, дрібнозерниста, орієнтована вздовж напрямку дії електромагнітних полів під час кристалізації. Таким чином, вплив на виливок суміщеним електромагнітним полем і низьковольтним електричним струмом малої питомої потужності сприяє подрібненню мікроструктури низьковуглецевої сталі. Міцнісні якості сталі суттєво підвищені. Задачу винаходу виконано, технічний результат досягнуто. ФОРМУЛА ВИНАХОДУ Спосіб одержання виливків, що включає суміщену обробку залізовуглецевого розплаву електромагнітним полем і низьковольтним електричним струмом, який відрізняється тим, що обробку виконують безперервно протягом усього перехідного періоду кристалізації розплаву, тобто від стану ліквідус до стану солідус, при цьому потужність впливу дорівнює 0,1-1,0 Вт/кг. Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюBorysenko Andrii Yuriiovych

Автори російськоюБорисенко Андрей Юрьевич

МПК / Мітки

МПК: B22D 7/02, H05B 6/34, B22D 11/115, C22C 1/02

Мітки: виливків, спосіб, одержання

Код посилання

<a href="https://ua.patents.su/5-113255-sposib-oderzhannya-vilivkiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання виливків</a>

Попередній патент: Турбіна-двигун

Наступний патент: Спосіб комплексної воднево-термобарохімічної обробки привибійної зони продуктивного пласта

Випадковий патент: Тренажер гідротранспортної установки