Спосіб отримання альгінатного гідрогелю

Номер патенту: 116672

Опубліковано: 25.05.2017

Автори: Вортман Марина Яківна, Корсканов Валерій Васильович, Шевченко Валерій Васильович, Лемешко Валентина Миколаївна, Сировець Ганна Петрівна

Формула / Реферат

Спосіб отримання альгінатного гідрогелю, що включає змішування водного розчину альгінату натрію з антибактеріальним агентом та водним розчином зшивального агента - солі кальцію, формування гідрогелю та висушування до постійної маси, який відрізняється тим, що змішують 8 % водний розчин альгінату натрію з гуанідинвмісним олігомером у співвідношенні (5-25): 1 мас.ч при кімнатній температурі, до отриманої суміші додають зшивальний агент - 0,33 % водний розчин хлориду кальцію у співвідношенні альгінат: сіль кальцію 60:1 мас.ч, формують і витримують гідрогель у пористій формі протягом години до досягнення формостійкості на повітрі при кімнатній температурі і висушують гідрогель при температурі 50-60 С до випаровування води до постійної маси.

Текст

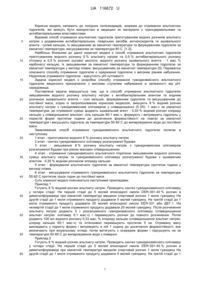

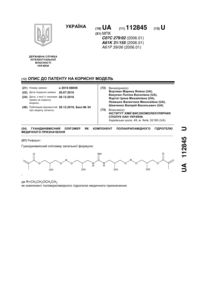

Реферат: Спосіб отримання альгінатного гідрогелю включає змішування водного розчину альгінату натрію з антибактеріальним агентом та водним розчином зшивального агента - солі кальцію, формування гідрогелю та висушування до постійної маси. Змішують 8 % водний розчин альгінату натрію з гуанідинвмісним олігомером у співвідношенні (5-25):1 мас. ч. при кімнатній температурі, до отриманої суміші додають зшивальний агент - 0,33 % водний розчин хлориду кальцію у співвідношенні альгінат:сіль кальцію 60:1 мас. ч. Формують і витримують гідрогель у пористій формі протягом години до досягнення формостійкості на повітрі при кімнатній температурі і висушують гідрогель при температурі 50-60 ºС до випаровування води до постійної маси. UA 116672 U (12) UA 116672 U UA 116672 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до похідних полісахаридів, зокрема до отримання альгінатних гідрогелів, які можуть бути використані в медицині як матеріали з трансдермальними та антибактеріальними властивостями. Відомий спосіб отримання альгінатних гідрогелів приготуванням водних розчинів альгінату натрію з додаванням антибактеріальних, лікарських засобів, антиоксидантів та зшивального агента - солей кальцію, їх змішуванням за кімнатної температури та формуванням гідрогелю за кімнатної температури, висушуванням за температури 80 С. [1-2]. Найбільш близьким до даної корисної моделі є спосіб отримання альгінатних гідрогелів приготуванням водного розчину 5 % альгінату натрію та 0,5 % антибактеріального розчину хітозану в 0,5 % розчині оцтової кислоти, водного розчину зшивального агента - 1 мас. % карбонату кальцію, їх змішуванням за кімнатної температури та формуванням гідрогелю за кімнатної температури у вигляді плівки, висушуванням за кімнатної температури [3]. Перевагою описаного способу отримання гідрогелю є одержання гідрогелю з високим рівнем набухання. Недоліком отриманого гідрогелю - відсутність рН-чутливості. Задача корисної моделі є розробка способу отримання гуанідинвмісного альгінатного гідрогелю медичного призначення з високим ступенем набрякання в залежності від рНсередовища. Поставлена задача вирішується тим, що в способі отримання альгінатного гідрогелю змішуванням водного розчину альгінату натрію з антибактеріальним агентом та водним розчином зшивального агента – солі кальцію, формуванням гідрогелю та висушуванням до постійної маси, згідно із запропонованою корисною моделлю, змішують 8 % водний розчин альгінату натрію з гуанідинвмісним олігомером у співвідношенні (5-25): 1 мас.ч за кімнатної температури, до отриманої суміші додають зшивальний агент - 0,33 % водний розчин хлориду кальцію у співвідношенні альгінат: сіль кальцію 60:1 мас.ч, формують і витримують гідрогель у пористій формі протягом години до досягнення формостійкості на повітрі за кімнатної температури і висушують гідрогель за температури 50-60 С до випаровування води до постійної маси. Заявлюваний спосіб отримання гуанідинвмісного альгінатного гідрогелю полягає в наступному: 1 етап - приготування водного 8 % розчину альгінату натрію 2 етап - синтез гуанідинвмісного олігомеру розгалуженої будови 3 етап - змішування 8 % розчину альгінату натрію з гуанідинвмісним олігомером розгалуженої будови при різних масових співвідношеннях 4 етап - отримання гуанідинвмісного альгінатного гілрогелю змішуванням водного розчину суміші альгінату натрію та гуанідинвмісного олігомеру розгалуженої будови з зшиваючим агентом - 0,33 % водним розчином хлориду кальцію. 5 етап - формування альгінатного гідрогелю за кімнатної температури протягом години у вигляді плівки 6 етап - висушування отриманого гуанідинвмісного альгінатного гідрогелю за температури 50-60 С протягом трьох годин до постійної маси. Суть корисної моделі пояснюється наступними прикладами. Приклад 1 Готують 8 % водний розчин альгінату натрію. Проводять синтез гуанідиновмісного олігомеру у чотири стадії. На першій стадії до 5 молей епоксидної смоли DER-331-40 % розчин в диметилформаміді при кімнатній температурі вводили спиртовий розчин 1 моля гуанідину На другій стадії до 1 моля отриманого продукту додавали 5 молей гуанідину. На третій стадії до 1 моля отриманого продукту додавали 20 молей епоксидної смоли DER-331 або ДЕГ-1. На четвертій стадії до 1 моля отриманого продукту додавали 20 молей гуанідину, Після розчинення альгінату натрію додають 5 г розгалуженого гуанідинвмісного олігомеру (співвідношення альгінат натрію: олігомер 5:1 мас.ч) і перемішують розчин до повного розчинення. Потім додають 100 мл водного розчину 0,33 мас. % хлориду кальцію (співвідношення альгінат натрію: хлорид кальцію 60:1 мас.ч) та інтенсивно перемішують протягом 5 хв. Отриману масу викладають у пористу форму і витримують в ній 1 годину до досягнення формостійкості, яке визначають при візуальному огляді, потім витягують з осередків форми і підсушують на за температури 50-60 С до випаровування води з поверхні. Приклад 2 Готують 8 % водний розчин альгінату натрію. Проводять синтез гуанідиновмісного олігомеру у чотири стадії. На першій стадії до 5 молей епоксидної смоли DER-331-40 % розчин в диметилформаміді при кімнатній температурі вводили спиртовий розчин 1 моля гуанідину На другій стадії до 1 моля отриманого продукту додавали 5 молей гуанідину. На третій стадії до 1 1 UA 116672 U 5 10 15 20 25 30 35 моля отриманого продукту додавали 20 молей епоксидної смоли DER-331 або ДЕГ-1. На четвертій стадії до 1 моля отриманого продукту додавали 20 молей гуанідину, Після розчинення альгінату натрію додають 5 г розгалуженого гуанідинвмісного олігомеру (співвідношення альгінат натрію: олігомер 8:1 мас.ч) і перемішують розчин до повного розчинення. Потім додають 100 мл водного розчину 0,33 мас. % хлориду кальцію (співвідношення альгінат натрію: хлорид кальцію 60:1 мас.ч) та інтенсивно перемішують протягом 5 хв. Отриману масу викладають у пористу форму і витримують в ній 1 годину до досягнення формостійкості, яке визначають при візуальному огляді, потім витягують з осередків форми і підсушують на за температури 50-60 С до випаровування води з поверхні. Приклад 3 Готують 8 % водний розчин альгінату натрію. Проводять синтез гуанідиновмісного олігомеру у чотири стадії. На першій стадії до 5 молей епоксидної смоли DER-331-40 % розчин в диметилформаміді при кімнатній температурі вводили спиртовий розчин 1 моля гуанідину На другій стадії до 1 моля отриманого продукту додавали 5 молей гуанідину. На третій стадії до 1 моля отриманого продукту додавали 20 молей епоксидної смоли DER-331 або ДЕГ-1. На четвертій стадії до 1 моля отриманого продукту додавали 20 молей гуанідину, Після розчинення альгінату натрію додають 5 г розгалуженого гуанідинвмісного олігомеру (співвідношення альгінат натрію: олігомер 25:1 мас.ч) і перемішують розчин до повного розчинення. Потім додають 100 мл водного розчину 0,33 мас. % хлориду кальцію (співвідношення альгінат натрію: хлорид кальцію 60:1 мас.ч) та інтенсивно перемішують протягом 5 хв. Отриману масу викладають у пористу форму і витримують в ній 1 годину до досягнення формостійкості, яке визначають при візуальному огляді, потім витягують з осередків форми і підсушують на за температури 50-60 С до випаровування води з поверхні Приклад 4 - прототип У ємність з водою об'ємом 300 мл при перемішуванні засипають 25 г альгінату натрію та додають деринат натрію - 0,25 мас. % від кінцевої маси композиції і залишають на 10 годин. Потім вводять 5 мл 0,5 % розчину хітозану в 0,5 %розчині оцтової кислоти і доводять водою до 500 мл, перемішують і додають 100 мл колоїдного розчину, що містить 1 мас. % карбонату кальцію з розміром частинок 250-550 нм, та інтенсивно перемішують протягом 5 хв. Отриману масу викладають у пористу форму і витримують в ній 2 години до досягнення формостійкості, яке визначають при візуальному огляді, потім витягують з осередків форми і підсушують на повітрі до випаровування води з поверхні. Визначення ступеня набрякання систем в залежності від рН Ступінь набрякання одержаних гідрогелів досліджували ваговим методом на торсійних вагах у воді для ін'єкцій за рН 4,0, 7,4 та 9,8 за кімнатної температури до постійних значень. Ступінь набрякання зразків вираховували за формулою: α=(m–m0)/m0, де m0 - маса зразка до набрякання, m - маса набряклого зразка. Таблиця 2Ступінь набрякання альгінатних гідрогелів Зразок Приклад 4 прототип Приклад 1 Приклад 2 Приклад 3 Ступінь набрякання, рН 7,0 10,1 15,1 13,2 11,3 рН 4,0 4,7 14,7 9,7 6,3 рН 9,8 15,1 2,3 2,0 1,7 40 45 Як видно з таблиці для гуанідинвмісних альгінатних гідрогелів спостерігається найбільше набрякання спостерігається в нейтральному та кислому середовищі, для гідрогелю за прототипом найбільше набрякання спостерігається в нейтральному та в лужному середовищі. Джерела інформації: 1. Патент РФ на изобретение № 2170590 опубл. 2011 2. Патент РФ на изобретение № 2432954 опубл. 2009 3. Патент РФ на изобретение № 2341539 опубл. 2009 - прототип 2 UA 116672 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 Спосіб отримання альгінатного гідрогелю, що включає змішування водного розчину альгінату натрію з антибактеріальним агентом та водним розчином зшивального агента - солі кальцію, формування гідрогелю та висушування до постійної маси, який відрізняється тим, що змішують 8 % водний розчин альгінату натрію з гуанідинвмісним олігомером у співвідношенні (525):1 мас.ч при кімнатній температурі, до отриманої суміші додають зшивальний агент - 0,33 % водний розчин хлориду кальцію у співвідношенні альгінат:сіль кальцію 60:1 мас. ч., формують і витримують гідрогель у пористій формі протягом години до досягнення формостійкості на повітрі при кімнатній температурі і висушують гідрогель при температурі 50-60 ºС до випаровування води до постійної маси. Комп’ютерна верстка А. Крижанівський Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C07C 279/00, A61K 47/36, A23L 29/256, C01B 33/152

Мітки: альгінатного, отримання, гідрогелю, спосіб

Код посилання

<a href="https://ua.patents.su/5-116672-sposib-otrimannya-alginatnogo-gidrogelyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання альгінатного гідрогелю</a>

Попередній патент: Космічний апарат для утилізації космічного сміття

Наступний патент: Спосіб отримання декоративного зображення на склі

Випадковий патент: Спосіб прокатки круглих заготовок