Спосіб виготовлення кінцевих циліндричних фрез

Номер патенту: 116971

Опубліковано: 12.06.2017

Автори: Сичов Юрій Іванович, Прилипко Андрій Леонідович, Тарасюк Анатолій Петрович, Самчук Володимир Володимирович

Формула / Реферат

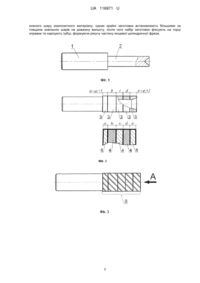

Спосіб виготовлення кінцевих циліндричних фрез, що включає процес нарізання зубців на циліндричній заготовці, який відрізняється тим, що на оправку циліндричного хвостовика встановлюють заготовки без зазорів одна щодо іншої, відповідно до кількості шарів композитного матеріалу, що оброблюється, причому ширина заготовок відповідає товщині кожного шару композитного матеріалу, однак крайні заготовки встановлюють більшими за товщини зовнішніх шарів на довжину вильоту, після чого набір заготовок фіксують на торці оправки та нарізують зубці, формуючи ріжучу частину кінцевої циліндричної фрези.

Текст

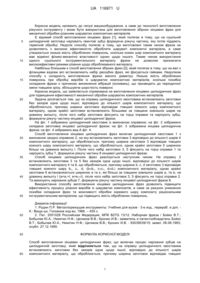

Реферат: Спосіб виготовлення кінцевих циліндричних фрез, що включає процес нарізання зубців на циліндричній заготовці, причому на оправку циліндричного хвостовика встановлюють заготовки без зазорів одна щодо іншої, відповідно до кількості шарів композитного матеріалу, що оброблюється, причому ширина заготовок відповідає товщині кожного шару композитного матеріалу, однак крайні заготовки встановлюють більшими за товщини зовнішніх шарів на довжину вильоту, після чого набір заготовок фіксують на торці оправки та нарізують зубці, формуючи ріжучу частину кінцевої циліндричної фрези. UA 116971 U (54) СПОСІБ ВИГОТОВЛЕННЯ КІНЦЕВИХ ЦИЛІНДРИЧНИХ ФРЕЗ UA 116971 U UA 116971 U 5 10 15 20 25 30 35 40 45 Корисна модель належить до галузі машинобудування, а саме до технології виготовлення ріжучого інструменту і може бути використана для виготовлення збірних кінцевих фрез для механічної обробки різанням шаруватих композитних матеріалів. Є відомий спосіб виготовлення кінцевих фрез [1], який полягає в тому, що на суцільній циліндричній заготовці нарізають гвинтові зубці формуючи ріжучу частину, яку потім піддають термічній обробці. Недолік способу полягає в тому, що виготовлені таким чином фрези не дозволяють з високою ефективністю обробляти шаруваті композитні матеріали, а саме утворюється низька якість оброблених поверхонь, оскільки кожен шар композитного матеріалу має відмінні фізико-механічні властивості однин щодо іншого. Таким чином використання одного суцільного інструментального матеріалу фрези не дозволяє призначити високоефективні режими різання щодо оброблюваного матеріалу. Найбільш близьким є спосіб виготовлення збірних фрез [2], який полягає в тому, що на вал з фланцями вздовж вісі встановлюють набір двозубих фрез, які фіксуються гайками. Недоліком способу є складність виготовлення фрези малого діаметру. Низька якість оброблених поверхонь при обробці виробів із шаруватих композитних матеріалів, оскільки похибка складання фрези є причиною виникнення вібрацій (коливань), що призводять до періодичної зміни товщини зрізу, збільшуючи шорсткість поверхні. Корисна модель, що заявляється спрямована на виготовлення кінцевих циліндричних фрез для підвищення ефективності механічної обробки шаруватих композитних матеріалів. Задача досягається тим, що на оправку циліндричного хвостовика встановлюють заготовки без зазорів одна щодо іншої, відповідно до кількості шарів композитного матеріалу, що оброблюється, причому ширина заготовок відповідає товщині кожного шару композитного матеріалу, однак крайні заготовки встановлюють більшими за товщини зовнішніх шарів на довжину вильоту, після чого набір заготовок фіксують на торці оправки та нарізують зубці, формуючи ріжучу частину кінцевої циліндричної фрези. На фіг. 1 зображено циліндричний хвостовик із виконаною оправкою; на фіг. 2 зображено складена заготовка кінцевої циліндричної фрези; на фіг. 3 зображена кінцева циліндрична фреза; на фіг. 4 зображено вид А фіг. 4. Спосіб виготовлення кінцевих циліндричних фрез включає циліндричний хвостовик 1 з виконаною заодно оправкою 2, на яку встановлюють заготовки 3 відповідно до кількості шарів 4 композитного матеріалу, що оброблюється, причому ширина заготовок 3 відповідає товщині кожного шару композитного матеріалу, що оброблюється, однак крайні заготовки 5 шириною більші на довжина вильоту l. Після чого набір заготовок 3, 5 фіксують на торці оправки 1 та нарізують зубці 7, формуючи ріжучу частину 8 кінцевої циліндричної фрези. Спосіб кінцевих циліндричних фрез реалізується наступним чином. На оправку 2 встановлюють заготовки 3 та 5 без зазорів одна щодо іншої, відповідно до кількості шарів композитного матеріалу 4 та 6, що оброблюється, причому ширина b, с, d заготовок 3 відповідає товщині кожного шару b1, c1, d1 (b=b1, c=c1, d=d1) композитного матеріалу, однак крайні заготовки 6 встановлюються шириною а та є, які більші за товщини зовнішніх шарів a1 та e1 на довжину вильоту l (а=а1+l, е=e1+l), після чого набір заготовок 3, 5 фіксують на торці оправки 2. Та виконують нарізання зубців 7, формуючи ріжучу частину кінцевої циліндричної фрези 8. Використання способу виготовлення кінцевих циліндричних фрез дозволить підвищити ефективність процесу різання виробів із шаруватих композитів, а саме за рахунок уникнення похибки складання фрез та можливості обробки окремого шару композиту раціональним інструментальним матеріалом, що підвищить якість оброблених поверхонь. 50 Джерела інформації: 1. Родин П.Р. Металлорежущие инструменты: Учебник для вузов - 3-е изд., перераб. и доп. К.: Вища шк. Головное изд-во, 1986. – 455 с. 2. Пат. 2051028 Российская Федерация, МПК B27G 13/12. Наборная фреза / Бойко В.Т.; Бобылев Ю.А.; Никитин Н.Ф.; Целиков В.В.; Кронин И.В.; заявитель и патентообладатель Бойко В.Т.; Бобылев Ю.А.; Никитин Н.Ф.; Целиков В.В.; Кронин И.В. - 93039539/15; заявл. 06.08.1993; опубл. 27.12.1995. 55 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 60 Спосіб виготовлення кінцевих циліндричних фрез, що включає процес нарізання зубців на циліндричній заготовці, який відрізняється тим, що на оправку циліндричного хвостовика встановлюють заготовки без зазорів одна щодо іншої, відповідно до кількості шарів композитного матеріалу, що оброблюється, причому ширина заготовок відповідає товщині 1 UA 116971 U кожного шару композитного матеріалу, однак крайні заготовки встановлюють більшими за товщини зовнішніх шарів на довжину вильоту, після чого набір заготовок фіксують на торці оправки та нарізують зубці, формуючи ріжучу частину кінцевої циліндричної фрези. 2 UA 116971 U Комп’ютерна верстка О. Гергіль Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B23C 5/10

Мітки: спосіб, виготовлення, фрез, кінцевих, циліндричних

Код посилання

<a href="https://ua.patents.su/5-116971-sposib-vigotovlennya-kincevikh-cilindrichnikh-frez.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення кінцевих циліндричних фрез</a>

Попередній патент: Пристрій для термічної та звукової ізоляції пройми вікон

Наступний патент: Кромка для меблів

Випадковий патент: Спосіб визначення місткості та швидкості розвантаження зернового бункера збирального комбайна