Спосіб обробки поршнів двигунів внутрішнього згоряння

Номер патенту: 117765

Опубліковано: 10.07.2017

Автори: Парсаданов Ігор Володимирович, Ведь Марина Віталіївна, Каракуркчі Ганна Володимирівна, Сахненко Микола Дмитрович

Формула / Реферат

Спосіб обробки поршнів двигунів внутрішнього згоряння, що включає оксидування, який відрізняється тим, що обробку здійснюють методом плазмово-електролітичного оксидування постійним струмом густиною 3-25 А/дм2 у водних розчинах лужних електролітів із вмістом солей перехідних металів протягом 10-60 хв. при перемішуванні та охолодженні робочих розчинів до температури 20-30 °C.

Текст

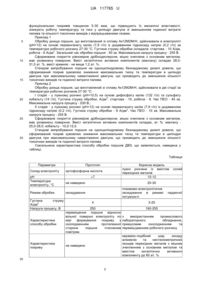

Реферат: Спосіб обробки поршнів двигунів внутрішнього згоряння включає оксидування. При цьому обробку здійснюють методом плазмово-електролітичного оксидування постійним струмом 2 густиною 3-25 А/дм у водних розчинах лужних електролітів із вмістом солей перехідних металів протягом 10-60 хв. при перемішуванні та охолодженні робочих розчинів до температури 20-30 °C. UA 117765 U (54) СПОСІБ ОБРОБКИ ПОРШНІВ ДВИГУНІВ ВНУТРІШНЬОГО ЗГОРЯННЯ UA 117765 U UA 117765 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі двигунобудування, зокрема до способів обробки деталей поршневої групи двигунів внутрішнього згоряння (ДВЗ) для підвищення їх експлуатаційних характеристик, наприклад міцності, паливної економічності, зниження кількості токсичних газових викидів ДВЗ. Відомий спосіб обробки поршнів двигунів внутрішнього згоряння у лужному розчині шляхом оксидування змінним струмом промислової частоти [1]. На деталь, що обробляється, періодично подають імпульси напруги протилежної полярності в момент миттєвого значення напруги у мережі живлення на рівні 300-500 В. При цьому задають середнє значення катодного струму на 20-40 % більшим, ніж середнє значення анодного струму за амплітуди катодної напруги меншою напруги мережі живлення. Вказаний спосіб дозволяє отримувати композиційний покрив із вмістом оксидів алюмінію та кремнію, що забезпечує захист донної частини поверхні поршня від високотемпературних теплових потоків та дозволяє підвищити експлуатаційні показники двигуна. Недоліками вказаного способу є досить високе значення напруги процесу, що негативно впливає на рівномірність поверхні одержаних покривів. Використання лужних електролітів без додавання каталітично активних компонентів не дозволяє одержувати покриви із високими каталітичними властивостями. Також відомий спосіб обробки поршнів ДВЗ [2], що полягає в оксидуванні донної частини поршня у розчині електроліту на основі ортофосфорної кислоти. Обробку здійснюють шляхом одночасного переміщення поршня відносно вільної поверхні електроліту по мірі формування покриву, при цьому протилежну сторону поршня охолоджують стисненим повітрям. Технічний результат, що досягається за рахунок реалізації указаного способу обробки поршня, полягає у зниженні питомої витрати палива, підвищенні ефективної потужності та коефіцієнту корисної дії двигуна, а також середнього ефективного тиску робочого циклу зі зменшенням токсичності відпрацьованих газів. За наведеним прикладом оксидування донної частини поршнів зі сплавів А7М, АК12 та ВТ12 00 проводили протягом 30 хв. за густини струму 4А/дм та напрузі 250 В у водному розчині електроліту на основі ортофосфорної кислоти 180 г/л. До недоліків указаного способу слід віднести значну токсичність електроліту, що вимагає особливих умов організації технологічного процесу та охорони праці. Реалізація способу пов'язана з використанням досить складного лабораторного обладнання. Охолодження в процесі оксидування деталі, а не електроліту, призводить до перегрівання робочого розчину та нестабільності процесу обробки. Не наведено склад сформованого оксидного покриву, що ускладнює оцінку його функціональних властивостей. В основу корисної моделі поставлено задачу розробки способу обробки поршнів двигунів внутрішнього згоряння в нетоксичних електролітах для формування оксидних покривів, що не потребує використання складного лабораторного обладнання та проведення значної кількості операцій в процесі реалізації технології. Поставлена задача вирішується тим, спосіб обробки поршнів двигунів внутрішнього згоряння оксидуванням здійснюють методом плазмово-електролітичного оксидування (ПЕО) 2 постійним струмом густиною 3-25 А/дм у водних розчинах лужних електролітів із вмістом солей перехідних металів протягом 10-60 хв. при перемішуванні та охолодженні робочих розчинів до температури 20-30 °C. Внаслідок особливостей перебігу електрохімічних та термохімічних реакцій під час обробки деталей відбувається оксидування поверхні основного металу й переплавлення мінеральної складової електролітів з формуванням кераміко-подібної матриці оксиду алюмінію з включеннями компонентів електроліту. Це забезпечує утворення міцно зчепленого з поверхнею деталі оксидного шару зі значним вмістом каталітично-активних компонентів - змішаних нестехіометричних оксидів перехідних металів (до 60 ат. %). Одержаний поверхневий шар має вищу істинну площу поверхні, що також позитивно впливає на його каталітичні властивості. Заявленим способом можна здійснювати обробку як ділянок поршня, так і деталі в цілому. Вказаний спосіб реалізується з використанням промислового лабораторного джерела постійного струму в режимі падаючої потужності, коли стартова густина струму обробки є вище робочої густини процесу. Зниження струму обробки здійснюється після виходу на режим іскріння. Це дозволяє інтенсифікувати процес обробки та ступінь розвинення поверхневого шару каталізатору, підвищити вміст каталітично активних компонентів (оксидів перехідних металів) та знизити вміст небажаних домішок, зокрема кремнію. Обробку проводять з використанням лабораторного обладнання, що містить джерело постійного струму, комірку з примусовим охолодженням та перемішуванням робочого розчину та прилади контролю. Це дозволяє ефективно проводити ПЕО поршнів ДВЗ з формуванням 1 UA 117765 U 5 10 15 20 25 30 функціональних покривів товщиною 5-30 мкм, що підвищують їх механічні властивості, знижують робочу температуру та тиск у циліндрі двигуна зі зменшенням годинної витрати палива та кількості токсичних викидів з відпрацьованими газами. Приклад 1 Обробку днища поршня, що виготовлений зі сплаву Ак12М2МгН, здійснювали в електроліті (рН=12) на основі перманганату калію (7,9 г/л) із додаванням гідроксиду натрію (0,2 г/л) за температури робочого розчину 27-30 °C. Густина струму обробки складала: стартова - 10 А/дм, 2 робоча - 6 А/дм . Загальний час обробки поршня - 50 хв. Максимальна напруга процесу - 255 В. Сформоване покриття рівномірне дрібнодисперсне, міцно зчеплене з основним металом, має розвинену поверхню. Вміст каталітично активних компонентів (мангану) складає 28,031,0 ат. %, вміст кремнію - не вище 1,2 ат. %. Стендові випробування поршня на одноциліндровому безнадувному дизелі довели, що сформований покрив зумовлює зниження максимальних тиску та температури в циліндрі двигуна при максимальному навантаженні двигуна, що призводить до зменшення кількості токсичних викидів та годинної витрати палива. Приклад 2 Обробку днища поршня, що виготовлений зі сплаву Ак12М2МгН, здійснювали в дві стадії за температури робочих розчинів 27-30 °C: І стадія - у лужному розчині (рН=10,5) на основі дифосфату калію (132 г/л) та сульфату 2 кобальту (14 г/л). Густина струму обробки, А/дм : стартова - 10, робоча - 8. Час ПЕО - 45 хв. Максимальна напруга процесу - 230 В.; II стадія - у лужному розчині (рН=12) на основі перманганату калію (7,9 г/л) із додаванням 2 гідроксиду натрію (0,2 г/л). Густина струму обробки - 8 А/дм . Час ПЕО - 10 хв. Максимальна напруга процесу - 255 В. Сформоване покриття рівномірне дрібнодисперсне, міцно зчеплене з основним металом, має розвинену поверхню. Вміст каталітично активних компонентів складає, ат. %: мангану 25,0-28,0; кобальту - 10,0-12,0. Стендові випробування поршня на одноциліндровому безнадувному дизелі довели, що сформований покрив зумовлює зниження максимальних тиску та температури в циліндри двигуна при максимальному навантаженні двигуна, що призводить до зменшення кількості токсичних викидів та годинної витрати палива. Узагальнена характеристика способу обробки поршнів ДВЗ, що заявляється, наведена у таблиці. Таблиця Параметри Склад електроліту рН Температура електроліту, °C Режим обробки Густина струму, 2 А/дм Напруга процесу, В Характеристика способу обробки Характеристика покриву Прототип Корисна модель лужні розчини із вмістом перехідних металів 10-12 ортофосфорна кислота

ДивитисяДодаткова інформація

МПК / Мітки

МПК: F02F 3/10, C25D 11/04

Мітки: поршнів, згоряння, внутрішнього, двигунів, обробки, спосіб

Код посилання

<a href="https://ua.patents.su/5-117765-sposib-obrobki-porshniv-dviguniv-vnutrishnogo-zgoryannya.html" target="_blank" rel="follow" title="База патентів України">Спосіб обробки поршнів двигунів внутрішнього згоряння</a>