Спосіб пошарової побудови виробів зі змінною товщиною шарів на базі тріангуляційної моделі

Номер патенту: 117764

Опубліковано: 10.07.2017

Автори: Доброскок Володимир Ленінмирович, Гаращенко Ярослав Миколайович

Формула / Реферат

Спосіб пошарової побудови виробів зі змінною товщиною шарів на базі тріангуляційної 3D моделі, що включає орієнтацію виробу плоскими поверхнями перпендикулярно напрямку побудови, періодичне опускання столу на змінну величину кроку побудови і подальше формування шарів, який відрізняється тим, що величину кроку побудови для шарів, найближчих до плоских поверхонь виробу, перпендикулярних напрямку побудови, коригують за наступним рівнянням:

hi=hi+(Zplane-Zi),

де hi - крок побудови і-го шару матеріалу; Zplane, Zi - координати по осі Z (напрямку побудови) плоскої поверхні і шару матеріалу відповідно; при виконанні умови для попереднього і подальших шарів матеріалу:

hmіn≤hi≤hmax,

де hmin, hmax - мінімально і максимально допустимі величини кроку побудови, що визначаються технологічними можливостями обладнання і властивостями вихідного матеріалу для виробу; якщо не виконується умова, то коригують крок побудови, починаючи з попереднього шару hi-1.

Текст

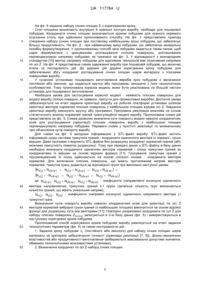

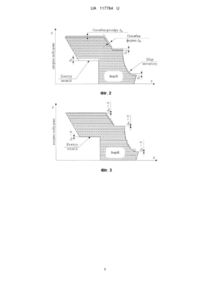

Реферат: Спосіб пошарової побудови виробів зі змінною товщиною шарів на базі тріангуляційної 3D моделі включає орієнтацію виробу плоскими поверхнями перпендикулярно напрямку побудови, періодичне опускання столу на змінну величину кроку побудови і подальше формування шарів. Величину кроку побудови для шарів, найближчих до плоских поверхонь виробу, перпендикулярних напрямку побудови, коригують в залежності від координат по осі Z (напрямку побудови) плоскої поверхні і шару матеріалу відповідно. UA 117764 U (54) СПОСІБ ПОШАРОВОЇ ПОБУДОВИ ВИРОБІВ ЗІ ЗМІННОЮ ТОВЩИНОЮ ШАРІВ НА БАЗІ ТРІАНГУЛЯЦІЙНОЇ МОДЕЛІ UA 117764 U UA 117764 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до формоутворення, зокрема до пошарової побудови виробів на базі тріангуляційної 3D моделі, та може використовуватися в машинобудуванні. Відомі способи пошарової побудови виробів на установках лазерної стереолітографії, селективного лазерного спікання та інших, при яких вироби виготовляються шляхом послідовного нероз'ємного з'єднання елементарних шарів об'єму матеріалу [1-7]. Як вихідний матеріал можуть виступати полімер, кераміка, папір, метал та інші. Пошарові методи реалізовують прямий перехід від віртуальної 3D CAD моделі до матеріалізованого виробу. 3D CAD модель виробу розсікається серією досить тонких шарів (для більшості сучасних установок - 0.025÷0.2 мм товщиною) з заданим постійним або дискретним кроком побудови. Товщина шару обмежується технологічними можливостями застосовуваної установки. Недоліком цих способів є виникнення похибок формоутворення поверхонь виробів. Під похибкою формоутворення розуміється надлишкова або недостатня частина матеріалу на поверхнях виробів, які виникають внаслідок технологічних особливостей процесу пошарового виготовлення виробів. Відомі способи пошарової побудови виробів з перемінним кроком побудови [8, 9], що дозволяють забезпечувати задану величину похибки формоутворення. При здійсненні способу [8] для побудови виробу за його 3D моделлю він повинен мати аналітичний опис поверхні в доступній формі для аналізу. Модель виробу розділяється на n шарів, що являють собою математичний опис 2D моделі. Всі шари матеріалу перпендикулярні напрямку переміщення столу і задаються в певній системі координат. Крок переміщення столу (крок побудови) підбирається з урахуванням кута нахилу поверхні до напрямку переміщення столу і допустимої точності формоутворення. Розрахунок виконується на основі аналітичного опису поверхні моделі виробу, що вимагає досить багато часу на технологічну підготовку до побудови виробу і знижує продуктивність процесу виготовлення в цілому. Найближчим до заявленого є спосіб [9], де визначення кроку побудови виробу для кожного шару виконується по мінімальному значенню з усіх розрахованих величин кутів між нормальними векторами граней тріангуляційної моделі, що належать даному шару, і вектором напрямку побудови при забезпеченні допустимої похибки формоутворення. Але спосіб має недолік, він не враховує плоскі поверхні які, як правило, розташовують перпендикулярно вектору побудови (паралельно площині шарів) [10]. Такий недолік спричиняє додаткову похибку формування через незбіжності координат по осі Z (в напрямку побудови) шарів та плоских поверхонь виробу. На фіг. 1 представлено профіль виробу з розбивкою на шари, що показує утворення похибки розміру для плоских поверхонь перпендикулярних осі Z. Максимальна похибка розміру може скласти величину кроку побудови. Враховуючи особливість способів пошарової побудови виробів, як правило, використовують великі значення кроку побудови для забезпечення більшої продуктивності і меншої собівартості виготовлення. Відповідно і похибки розмірів для плоских поверхонь будуть мати досить великі значення - 0.1÷0.2 мм. Задача корисної моделі - розширення можливості застосування способів пошарової побудови виробів без обмежень на їх складність та підвищення точності їхнього виготовлення. Поставлена задача вирішується тим, що при здійсненні способу пошарової побудови виробів зі змінною товщиною шарів на базі тріангуляційної 3D моделі, що включає орієнтацію моделі плоскими поверхнями перпендикулярно напрямку побудови, періодичне опускання столу на змінну величину кроку побудови і подальше формування шарів, згідно з корисною моделлю, величину кроку побудови для шарів, найближчих до плоских поверхонь виробу, перпендикулярних напрямку побудови, коригують за наступним рівнянням: hi=hi+(Zplane-Zi), де hi - крок побудови i-го шару матеріалу; Zplane, Zi - координати по осі Z (напрямку побудови) плоскої поверхні і шару матеріалу відповідно; при виконанні умови для попереднього і подальших шарів матеріалу: hmіn≤hi≤hmax, де hmin, hmax - мінімально і максимально допустимі величини кроку побудови, що визначаються технологічними можливостями обладнання і властивостями вихідного матеріалу для виробу; якщо не виконується умова, то коригують крок побудови починаючи з попереднього шару hi-1. Характерна ознака, що описує зміну величини кроку побудови на основі координат розташування набору плоских поверхонь виробу, що перпендикулярні вектору напряму побудови, представляється раніше невідомим технологічним прийомом. На фіг. 1-3 зображено 3-и варіанти завдання набору січних площин Zi для пошарової побудови виробу, представленого у вигляді перерізу профілю в площині XZ. На фіг. 4 представлена послідовність дій відносно пропонованого способу. На фіг. 5 схема коригування кроку побудови. 1 UA 117764 U 5 10 15 20 25 30 35 На фіг. 6 задання набору січних площин Zi з коригуванням кроку. Січні площини визначають внутрішні й зовнішні контури виробу, необхідні для пошарової побудови. Координати січних площин визначаються кроком побудови для кожного окремого опускання столу при здійсненні пропонованого способу. На фіг. 1 представлено приклад створення набору січних площин при постійному найбільшому кроці побудови, що забезпечує більшу продуктивність. На фіг. 2 - при найменшому кроці побудови, що забезпечує мінімальну похибку формоутворення. У пропонованому способі крок побудови задається таким чином, щоб шари формувалися з урахуванням розташування плоских поверхонь, розташованих перпендикулярно напрямку побудови, як показано на фіг. 3. У відповідності з міжнародним стандартом [10] вектор напрямку побудови для адитивних технологій має позитивний напрямок по осі Z. На фіг. 4 представлена схема одержання виробу при пошаровій побудові, що включає етапи та послідовність дій. До відомих дій додано коригування кроку побудови для забезпечення збігу координат розташування січних площин шарів матеріалу з плоскими поверхнями виробу. У сучасних установках пошарового виготовлення виробів крок побудови є величиною постійною або змінною, що задається вручну або програмою, виходячи з їхніх технологічних особливостей. Тому пропонована корисна модель може бути реалізована на більшій частині установок для пошарового виготовлення. Необхідна умова для застосування корисної моделі - наявність плоских поверхонь для моделі виробу (плоскі поверхні, як правило, присутні для промислових виробів). Достатня умова забезпечується на етапі задання орієнтації виробу на робочій платформі установки шляхом орієнтації векторів нормалей плоских поверхонь з найбільшою площею вздовж осі Z. Завдання орієнтації виробу виконують вручну або програмно. Програмна реалізація можлива на основі статистичного аналізу нормалей граней тріангуляційної моделі виробу. Пропонована схема дій представлена на фіг. 5. Схема дозволяє визначити кути повороту моделі навколо координатних осей для розташування (орієнтації) плоских поверхонь виробу з найбільшою площею перпендикулярно напрямку побудови. Переваги схеми у простоті реалізації та мінімальному часі обчислення кутів повороту виробу. Для схеми на фіг. 5 вихідною інформацією є STL-файл виробу. STL-файл містить інформацію щодо системи трикутних граней - координати одиничного вектора їх нормалі і трьох вершин. Деякі програми створюють STL-файли без розрахунку координат нормалей граней (або можлива присутність помилок розрахунку). Тому при передачі даних з STL-файлу в базу даних необхідно визначати координати одиничних векторів нормалей і площі трикутних граней за координатами їх вершин на основі відомих формул [11]. Групування трикутних граней з підсумовуванням їх площ здійснюється на основі спільної ознаки - координати векторів нормалей. Для включення плоских поверхонь, що мають протилежний напрям векторів нормалей, трикутна грань додається до відповідної групи при виконанні наступної умови: N x j N x k гр N у j N у k гр N z j N zk гр Nx j Nx k гр 40 45 50 55 N у j N у k гр N z j N zk гр де Nx k гр , Nу j Nуk гр , Nz j Nzk гр - коефіцієнти (направляючі косинуси) одиничного вектора направляючих трикутних граней k-ї групи (загальна кількість груп визначається кількістю граней, що мають унікальний напрям); N x j , N у j , N z j - коефіцієнти (напрямні косинуси) одиничного напрямного вектора j-ї трикутної грані. Визначення кутів повороту виробу навколо координатних осей для орієнтації по осі Z векторів нормалей вибраної групи граней (з найбільшою площею) виконується на основі відомої функції для розрахунку кута між векторами [11]. Повторно розраховані координати по осі Z для набору плоских поверхонь Zplane(p) записуються в 3-ю базу даних (фіг. 5) і використовуються в наступному коригуванні кроків побудови. Пропонований спосіб коригування кроків побудови виробу реалізується на етапі задання технологічних параметрів (фіг. 4) за такою послідовністю дій: 1. Задання кроку побудови hi (постійного або змінного) для набору січних площин шарів матеріалу за критерієм забезпечення точності (приклади реалізації [7, 8]), фізико-механічних властивостей або продуктивності виготовлення (вибираються максимально допустимі значення, обмежені технологічними можливостями установки); 2. Визначення координат по осі Z набору січних площин 2 UA 117764 U Zi 5 10 15 20 25 30 35 40 45 50 i hi , i 1 i 1, m , де hi - крок побудови для i-ї площини шару матеріалу, m - загальна кількість січних площин (шарів матеріалу); 3. Збереження результатів розрахунку в базу даних (n, Zn, hn); 4. Коригування кроку побудови hi (з урахуванням дискретності завдання Δz) для найближчих січних площин до плоских поверхонь, перпендикулярних напрямку побудови (схема представлена на Фіг. 6) - вибір i-ї січної площини для корекції кроку за умовою Zi 1 Zplane(p) Zi Zplane(p) Zplane(p 1) hmin , - коригування кроку побудови для і-ї січної площини якщо Z plane Zi z ; hi , hi hi (Z plane Z i ), якщо hi (Z plane Zi ) hmin; - коригування кроку побудови для (і-1) січної площини за умови hi (Zplane Zi ) hmin , hi 1 hi (Z plane Zi ), якщо hi 1 hi ( Z plane Zi ) hmax ; hi 1 якщо hi 1 hi (Z plane Zi ) hmin; hmin, де hmin , hmax - мінімально і максимально допустимі величини кроку побудови. 5. Дії 2, 3 для наступних шарів з урахуванням корекції кроку і-ї січної площини; 6. Запис технологічних параметрів у файл конфігурації процесу пошарової побудови виробу або ручне введення на установці. Використання запропонованого способу дозволяє істотно розширити можливості регулювання точності пошарового виготовлення виробів. Перевагою запропонованого способу є також простота реалізації корекції кроку побудови з урахуванням розташування плоских поверхонь виробу, які є, як правило, найбільш відповідальними у промисловому виробі. Наступна перевага запропонованого способу полягає в тому, що поверхня моделі виробу не вимагає аналітичного опису, вона задана у вихідному STL-файлі, створеному сучасними CADсистемами. Джерела інформації: 1. Пат. 9415443 В2 США, МПК B22F 3/10, B22F 3/105, В29С 67/00, B33Y 30/00, B33Y 10/00. Method and apparatus for additive manufacturing / Ljungblad, U. and Snis, A., Arcam Ab. - Номер заявки US 14/244,503. Заявл. 03.04.2014; Опубл. 16.08.2016, https://www.google.com.ua/patents/US9415443. 2. Пат. 4863538 США, МПК В27N 3/00, В32В 31/00, В23K 9/00, В29С 67/00. Method and apparatus for producing parts by selective sintering / Carl R. Deckard; Board of Regents, The University of Texas System. - № 920580; filed 17.10.1986; date of print 05.09.1989, https://www.google.com.ua/patents/US4863538. 3. Пат. 5182715 США, Rapid and accurate production of stereolithographic parts, Thomas J. Vorgitch, Simi Valley; Raymond A. Bradford, Los Angeles; Grady O. Floyd, Newhall; and others (California, USA); Заявл. 22.01.92; Опубл. 26.01.93, https://www.google.com.ua/patents/US5182715. 4. Пат. 5184307 США, МПК G06F 15/46, В29С 35/08, В29С 67/00. Method and apparatus for production of high resolution three-dimensional objects by stereolithography / Charles W. Hul, Stuart T. Spense, David J. Albert and other; 3D Systems, Inc. № 331644; Заявл. 31.03.1989; Опубл. 02.02.1993, https://www.google.com.ua/patents/US5184307. 5. Пат. 5247180 США, МПК В29С 35/08. Stereolithographic apparatus and method of use / Larry D. Mitcham, William E. Nelson; Texas Instruments Incorporated. № 814859; Заявл. 30.12.1991; Опубл. 21.09.1993, https://www.google.com.ua/patents/US5247180. 6. Пат. 5902538 США, МПК В29С 35/08, В29С 41/02. Simplified stereolithographic object formation methods of overcoming minimum recoating depth limitations / Theodor R. Kruges, Chris R. Manners, Hop D. Hguyen; 3D Systems, Inc. - № 08/920428; Заявл. 29.08.1997; Опубл. 11.05.1999, https://www.google.com.ua/patents/US5902538. 7. Вітязєв Ю.Б. Розширення технологічних можливостей прискореного формоутворення способом стереолітографії: Автореф. дис… к-та техн. наук: 05.02.08 / НТУ "Харк. пол. ін-т.", 2004. - 20 с. 3 UA 117764 U 5 10 8. Пат. 46418 U УКРАЇНА, МПК В29С 35/08, В29С 41/02, G06F 17/50. Спосіб пошарової побудови виробів на базі вихідної тріангуляційної 3D моделі / Доброскок В.Л., Чернишов С.І., Вітязєв Ю.Б., Абдурайімов Л.Н.; заявник і патентовласник Нац. техн. ун-т "Харківський політехн. ін-т". - № u200905500; заявл. 01.06.2009; опубл. 25.12.2009, Бюл. № 24. 9. Пат. 54398 U УКРАЇНА, МПК В29С 35/08, В29С 41/02, G06F 17/50, G06F 19/00. Спосіб пошарової побудови виробів на базі вихідної тріангуляційної 3D моделі / Абдурайімов Л.Н., Чернишов С.І., Доброскок В.Л., Вітязєв Ю.Б.; заявник і патентовласник Нац. техн. ун-т "Харківський політехн. ін-т". - № u201004548; заявл. 19.04.2010; опубл. 10.11.2010, Бюл. № 21. 10. ISO/ASTM 52900:2015 Standard Terminology for Additive Manufacturing-General Principles Terminology, https://www.iso.org/obp/ui/#iso:std:iso-astm:52900:ed-1:v1:en. 11. Выгодский М.Я. Справочник по высшей математике. - М.: ACT: Астрель, 2006. - 991 с. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 20 25 Спосіб пошарової побудови виробів зі змінною товщиною шарів на базі тріангуляційної 3D моделі, що включає орієнтацію виробу плоскими поверхнями перпендикулярно напрямку побудови, періодичне опускання столу на змінну величину кроку побудови і подальше формування шарів, який відрізняється тим, що величину кроку побудови для шарів, найближчих до плоских поверхонь виробу, перпендикулярних напрямку побудови, коригують за наступним рівнянням: hi=hi+(Zplane-Zi), де hi - крок побудови і-го шару матеріалу; Zplane, Zi - координати по осі Z (напрямку побудови) плоскої поверхні і шару матеріалу відповідно; при виконанні умови для попереднього і подальших шарів матеріалу: hmіn≤hi≤hmax, де hmin, hmax - мінімально і максимально допустимі величини кроку побудови, що визначаються технологічними можливостями обладнання і властивостями вихідного матеріалу для виробу; якщо не виконується умова, то коригують крок побудови, починаючи з попереднього шару hi-1. 4 UA 117764 U 5 UA 117764 U 6 UA 117764 U Комп’ютерна верстка А. Крижанівський Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B29C 35/08, G06F 17/50

Мітки: виробів, тріангуляційної, змінною, пошарової, шарів, базі, побудови, спосіб, товщиною, моделі

Код посилання

<a href="https://ua.patents.su/9-117764-sposib-posharovo-pobudovi-virobiv-zi-zminnoyu-tovshhinoyu-shariv-na-bazi-triangulyacijjno-modeli.html" target="_blank" rel="follow" title="База патентів України">Спосіб пошарової побудови виробів зі змінною товщиною шарів на базі тріангуляційної моделі</a>

Попередній патент: Спосіб ультразвукового електромагнітно-акустичного контролю протяжних трубчатих феромагнітних металовиробів з складною формою перерізу

Наступний патент: Спосіб обробки поршнів двигунів внутрішнього згоряння

Випадковий патент: Качановідокремлювальний апарат