Спосіб зниження токсичності газових викидів двигунів внутрішнього згоряння

Номер патенту: 116176

Опубліковано: 10.05.2017

Автори: Ведь Марина Віталіївна, Хижняк Володимир Олександрович, Сахненко Микола Дмитрович, Парсаданов Ігор Володимирович, Каракуркчі Ганна Володимирівна

Формула / Реферат

Спосіб зниження токсичності газових викидів двигунів внутрішнього згоряння з використанням каталітичних покриттів у камері згоряння двигуна, який відрізняється тим, що каталітичний шар формують із водних розчинів лужних електролітів, що містять солі перехідних металів, методом плазмово-електролітичного оксидування в режимі падаючої потужності за густини струму 3-25 А/дм2 протягом 10-60 хв.

Текст

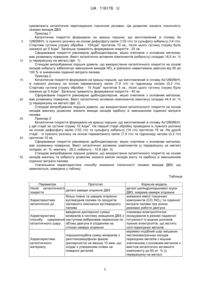

Реферат: Спосіб зниження токсичності газових викидів двигунів внутрішнього згоряння з використанням каталітичних покриттів у камері згоряння двигуна. Каталітичний шар формують із водних розчинів лужних електролітів, що містять солі перехідних металів, методом плазмово2 електролітичного оксидування в режимі падаючої потужності за густини струму 3-25 А/дм протягом 10-60 хв. UA 116176 U (12) UA 116176 U UA 116176 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі машинобудування, зокрема до способів зниження токсичності газових викидів, що утворюються під час роботи двигунів внутрішнього згоряння (ДВЗ) у хімічній промисловості, теплоенергетиці та на транспорті. Відомий спосіб зниження токсичності вихлопних газів ДВЗ [1], що полягає у введенні в робочий об'єм камери згоряння (КЗ) ДВЗ каталітичних присадок, що інтенсифікують процес згоряння палива. Закріплення каталітичних матеріалів здійснюють шляхом обробки натиранням (хонінгуванням, суперфінішуванням) поверхонь, що труться (наприклад, циліндрів, гільз циліндрів, поршневих кілець, поршнів). Для натирання використовують бруски, що виготовляються методами холодного та гарячого пресування з наступним спіканням при температурі близько 700 °C та складаються з каталітичних присадок (полівалентних металів та їх оксидів, зокрема Co, Mn, Fe, Ni та інші) та зв'язуючих матеріалів (м'яких металів окремо та у вигляді сплавів, зокрема Cu, Sn). Завдяки цьому мікронерівності оброблюваної поверхні заповнюються каталітичною композицією. Кількість каталітичного матеріалу на поверхні, що обробляється, регулюється режимами натирання та брусками, що використовуються. Недоліками указаного способу зниження токсичності газових викидів є незначна кількість каталітичного матеріалу, що закріплюється на оброблюваній поверхні. Для досягнення тривалої каталітичної дії виникає необхідність періодичного повторення процедури обробки з поновленням шару каталізатора. До того ж технологія виготовлення брусків для натирання достатньо складна та енергозатратна. Також відомий спосіб зниження токсичності шкідливих викидів з відпрацьованими газами ДВЗ шляхом використання каталітичних покривів на поверхнях КЗ двигуна. Каталітичний шар складається з наступних компонентів, мас. %: серпентин - 77-86; хлорит - 2-3; магнезит - 1-2; кальцит - 0,5-1; рентгеноаморфна фаза - 8-10. Формування каталізатора полягає у виготовленні порошку з дисперсністю не більше 10 мкм та введенні його у мастило для змащування двигуна в кількості 0,005-0,01 % на 1 літр мастила. Одержану суміш вводять у 100-200 мл мастила та заливають у попередньо прогрітий до 60-70 °C двигун в систему змащування через масляну горловину або отвір для масляного щупа. Після чого двигун повинен пропрацювати на холостому ходу 1,5-2 год. або проїхати відстань у 50 км. Захисний шар каталізатора формується у вигляді плівки на поверхні деталей завдяки ефекту вибіркового переносу під час роботи двигуна. Завдяки використанню такого каталітичного покриття відбувається більш повне та швидке згоряння вуглеводнів палива, а також продуктів неповного окиснення вуглеводного палива у порівнянні з КЗ двигуна без покриття. До недоліків указаного способу можна віднести достатньо складну технологію одержання компонентів каталізатора та самого покриття у КЗ двигуна. Як каталізатор використовується подрібнена суміш мінералів, що не мають власної каталітичної активності. Присутність твердих часток всередині двигуна може призводити до порушення його функціонування та утворення додаткових викидів з відпрацьованими газами. Обмежена кількість введених каталітичних компонентів та їх міграція всередині двигуна не забезпечує високої каталітичної дії та потребує періодичного поновлення каталітичного шару на поверхнях КЗ ДВЗ. В основу корисної моделі поставлено задачу розробки способу зниження токсичності газових викидів двигунів внутрішнього згоряння з використанням каталітичних покриттів КЗ ДВЗ, що мають високу адгезію до основного металу та характеризуються розвиненою поверхнею та значним вмістом каталітично-активних компонентів. Поставлена задача вирішується тим, що спосіб зниження токсичності газових викидів двигунів внутрішнього згоряння полягає у використанні каталітичних покриттів у камері згоряння двигуна, які формують із водних розчинів лужних електролітів, що містять солі перехідних металів, методом плазмово-електролітичного оксидування (ПЕО) в режимі падаючої потужності 2 за густини струму 3-25 А/дм протягом 10-60 хв. Внаслідок особливостей перебігу ПЕО-режиму обробки деталей відбувається переплавлення мінеральної складової електролітів з інкорпорацією їх компонентів до матриці основного металу. Це забезпечує утворення міцно зчепленого з поверхнею деталі керамікоподібного оксидного шару зі значним вмістом каталітично-активних компонентів - змішаних нестехіометричних оксидів перехідних металів (до 60 мас. % у перерахунку на метал). Одержаний каталітичний шар має вищу істину площу поверхні, що також позитивно впливає на його каталітичні властивості. Використання режиму падаючої потужності дозволяє інтенсифікувати процес обробки й підвищити вміст каталітично активних компонентів та ступінь розвинення поверхневого шару каталізатора. Сформовані на деталях циліндропоршневої групи ДВЗ каталітичні покриття із вмістом нестехіометричних оксидів перехідних металів впливають на процеси згоряння палива та 1 UA 116176 U 5 10 15 20 25 30 35 зумовлюють каталітичне перетворення токсичних речовин. Це дозволяє знизити токсичність газових викидів ДВЗ. Приклад 1 Каталітичне покриття формували на кришці поршня, що виготовлений зі сплаву Ак 12М2МгН, із лужного розчину на основі дифосфату калію (132 г/л) та сульфату кобальту (14 г/л). 2 Стартова густина струму обробки - 10А/дм протягом 10 хв., після цього густину струму було 2 знижено до 5 А/дм . Загальна тривалість формування покриття - 25 хв. Сформоване покриття рівномірне дрібнодисперсне, міцно зчеплене з основним металом, має розвинену поверхню. Вміст каталітично активних компонентів (кобальту) складає 18,5 ат. % (у перерахунку на метал) (фіг. 1). Стендові випробування поршня довели, що використання каталітичного покриття на основі оксидів кобальту забезпечує зменшення викидів NOx в діапазоні навантажень двигуна від 50 до 100 % зі зниженням годинної витрати палива. Приклад 2 Каталітичне покриття формували на кришці поршня, що виготовлений зі сплаву Ак12М2МгН, із лужного розчину на основі перманганату калію (7,9 г/л) та гідроксиду натрію (0,2 г/л). 2 Стартова густина струму обробки - 15 А/дм протягом 5 хв., після цього густину струму було 2 знижено до 5 А/дм . Загальна тривалість формування покриття - 40 хв. Сформоване покриття рівномірне дрібнодисперсне, міцно зчеплене з основним металом, має розвинену поверхню. Вміст каталітично активних компонентів (мангану) складає 44,4 ат. % (у перерахунку на метал) (фіг. 2). Стендові випробування поршня довели, що використання каталітичного покриття на основі оксидів мангану дозволяє знизити викиди оксидів карбону зі зменшенням годинної витрати палива. Приклад 3 Каталітичне покриття формували на кришці поршня, що виготовлений зі сплаву Ак12М2МгН, 2 у дві стадії за густини струму 10 А/дм . На першій стадії обробку проводили із лужного розчину на основі дифосфату калію (132 г/л) та сульфату кобальту (14 г/л) протягом 15 хв. На другій стадії - із лужного розчину на основі перманганату калію (7,9 г/л) та гідроксиду натрію (0,2 г/л) протягом 10 хв. Сформоване покриття рівномірне дрібнодисперсне, міцно зчеплене з основним металом, має розвинену поверхню. Вміст каталітично активних компонентів (у перерахунку на метал) складає, ат. %: мангану - 28,2; кобальту - 10,6 (фіг. 3). Стендові випробування поршня довели, що використання каталітичного покриття на основі оксидів мангану та кобальту дозволяє знизити емісію оксидів азоту та карбону зі зменшенням годинної витрати палива. Узагальнена характеристика способу зниження токсичності газових викидів ДВЗ, що заявляється, наведена у таблиці. Таблиця Параметри Прототип Носій каталітичного деталі камери згоряння ДВЗ покриття більш повне та швидке згоряння Характеристика вуглеводнів палива та продуктів каталітичної дії неповного окиснення вуглеводного палива введення дисперсної суміші Характеристика мінералів в систему змащення ДВЗ з способу одержання наступним вибірковим переносом по каталітичного шару об'єму двигуна й осіданням на стінках камери згоряння Характеристика каталітичного матеріалу порошкоподібна суміш мінералів з рентгеноаморфною фазою дисперсністю не менше 10 мкм, що осідає з утворенням плівки на поверхні деталей 2 Корисна модель деталі циліндропоршневої групи ДВЗ, зокрема камери згоряння зниження емісії токсичних компонентів (CO, NOx) та годинної витрати палива при різних режимах роботи двигуна плазмово-електролітичне оксидування в режимі падаючої потужності із водних розчинів лужних електролітів, що містять солі перехідних металів кераміко-подібний шар змішаних нестехіометричних оксидів перехідних металів з міцним зчепленням з основним металом з вмістом каталітично активного компоненту до 60 ат. % (у перерахунку на метал) UA 116176 U 5 10 Таким чином, спосіб зниження токсичності газових викидів ДВЗ з використанням каталітичних покриттів деталей циліндропоршневої групи двигуна, що заявляється, дозволяє знизити емісію токсичних речовин та годинну витрату палива під час роботи двигуна на різних режимах. Джерела інформації: 1. Пат. 2278283 РФ, МПК F02B 51/02. Способ снижения токсичности выхлопных газов двигателя внутреннего сгорания / Патентообладатели Геркен А.В., Сафронов В.Г., Кошелев А.Г., Геркен В.В. - № 2004109827/06; заявл.01.04.2004; опубл. 20.06.2006, Бюл. 17. 2. Пат. 2301348 РФ, МПК F02B 51/02. Способ уменьшения вредных выбросов с отработавшими газами двигателей внутреннего сгорания / Патентообладатели Дураджи В.Н., Дураджи Ю.В. - № 2005134884/06; заявл. 11.11.2005; опубл. 20.06.2007, Бюл. 17. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 Спосіб зниження токсичності газових викидів двигунів внутрішнього згоряння з використанням каталітичних покриттів у камері згоряння двигуна, який відрізняється тим, що каталітичний шар формують із водних розчинів лужних електролітів, що містять солі перехідних металів, методом плазмово-електролітичного оксидування в режимі падаючої потужності за густини струму 3-25 2 А/дм протягом 10-60 хв. 3 UA 116176 U Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C25D 11/02, F02B 77/02, C25D 11/04, F02B 51/02

Мітки: викидів, згоряння, зниження, токсичності, газових, спосіб, внутрішнього, двигунів

Код посилання

<a href="https://ua.patents.su/6-116176-sposib-znizhennya-toksichnosti-gazovikh-vikidiv-dviguniv-vnutrishnogo-zgoryannya.html" target="_blank" rel="follow" title="База патентів України">Спосіб зниження токсичності газових викидів двигунів внутрішнього згоряння</a>

Попередній патент: Спосіб зняття свинцево-олов’яних припоїв з міді і мідних сплавів

Наступний патент: Спосіб дифузійного борування сталевих виробів

Випадковий патент: Спосіб ремонту опорно-поворотних кругів баштових кранів