Кристалізатор для безперервного лиття зливків з алюмінієвих сплавів

Номер патенту: 118018

Опубліковано: 25.07.2017

Автори: Гординя Олександр Миколайович, Пужайло Леонід Петрович, Поливода Світлана Леонідівна, Сірий Олександр Васильович

Формула / Реферат

Кристалізатор для безперервного лиття зливків з алюмінієвих сплавів, що включає корпус з алюмінієвого сплаву з нанесеним на нього теплоізоляційним покриттям, який відрізняється тим, що між корпусом кристалізатора та теплоізоляційним покриттям розташовується теплоізоляційний шар футерівки з низькою теплопровідністю, причому теплоізоляційний шар футерівки виконаний у вигляді зрізаного конуса по внутрішній та зовнішній твірних, а конус направлений більшим діаметром в сторону лиття зливка.

Текст

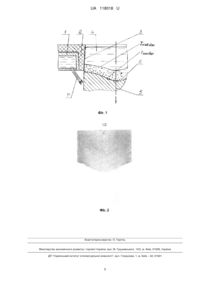

Реферат: Кристалізатор для безперервного лиття зливків з алюмінієвих сплавів включає корпус з алюмінієвого сплаву з нанесеним на нього теплоізоляційним покриттям. Між корпусом кристалізатора та теплоізоляційним покриттям розташовується теплоізоляційний шар футерівки з низькою теплопровідністю. Теплоізоляційний шар футерівки виконаний у вигляді зрізаного конуса по внутрішній та зовнішній твірних, а конус направлений більшим діаметром в сторону лиття зливка. UA 118018 U (54) КРИСТАЛІЗАТОР ДЛЯ БЕЗПЕРЕРВНОГО ЛИТТЯ ЗЛИВКІВ З АЛЮМІНІЄВИХ СПЛАВІВ UA 118018 U UA 118018 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до ливарного виробництва, а саме до процесів безперервного лиття зливків з алюмінію та алюмінієвих сплавів. Відомим аналогом є кристалізатор ковзання для лиття зливків з алюмінієвих сплавів, який складається з металевого корпусу та гільзи [1]. Недоліком аналога є те, що в процесі лиття зливка кристалізація металу відбувається по всій висоті кристалізатора, що призводить до поверхневих дефектів зливка за рахунок тертя між щойно утвореним поверхневим шаром зливка та гільзою [2, стор. 236]. Крім того, глибина лунки рідкого металу підчас безперервного лиття у кристалізатор ковзання досягає 250 мм і більше [2, стор. 90], що негативно впливає на структуру зливка та його механічні і технологічні властивості. Відомим аналогом є кристалізатор з тепловою насадкою [3], у якого в корпус з алюмінієвого сплаву запресоване кільце - втулка з пористого графіту, через яке на робочу поверхню кристалізатора подається мастило, що забезпечує оптимальні умови руху зливка в кристалізаторі. Недоліком аналога є складність виготовлення кристалізатора та потреба у спеціальній установці для автоматичної подачі мастила. Найближчим аналогом до корисної моделі є кристалізатор з газоутворюючим покриттям [4]. Гази, що утворюються підчас контакту рідкого металу з покриттям, слугують теплоізоляційним шаром, який знижує радіальне тепловідведення від зливка. Недоліком найближчого аналога є зменшення товщини газоутворюючого покриття у процесі лиття, що призводить до збільшення радіального тепловідведення від зливка. У результаті погіршується поверхня та структура частини зливка, яка отримана на останніх етапах лиття. Крім того, продукти термічного розкладання газоутворюючого покриття токсичні. У основу корисної моделі поставлена задача виключення радіального тепловідведення від рідкого металу, що знаходиться у кристалізаторі, протягом усього процесу лиття зливка. Поставлена задача вирішується тим, що кристалізаторі включає корпус з алюмінієвого сплаву з нанесеним теплоізоляційним покриттям, згідно з корисною моделлю, між корпусом кристалізатора та теплоізоляційним покриттям розташовується теплоізоляційний шар футерівки з низькою теплопровідністю, причому теплоізоляційний шар футерівки виконується у вигляді зрізаного конуса по внутрішній і зовнішній твірних, а конус направлений більшим діаметром в сторону лиття зливка. Таке технічне рішення дозволяє виключити радіальне тепловідведення від рідкого металу через стінки кристалізатора. Наявність теплоізоляційного шару, виконаного у вигляді конуса забезпечує спрямованість кристалізації сплаву знизу угору, що сприяє формуванню однорідної структури по перерізу зливка. Корисна модель пояснюється кресленнями, де на фіг. 1 зображена схема кристалізатора та процесу кристалізації металу. Внутрішню поверхню корпуса кристалізатора 1 висотою 33 мм охоплює теплоізоляційний шар футерівки 2, на внутрішню поверхню якого наноситься теплоізоляційне покриття 3 товщиною 0,3-0,5 мм. Товщина теплоізоляційного шару футерівки у нижній частині конуса складає 5 мм, у верхній - 10 мм. При товщині теплоізоляційного шару менше 5 мм знижується його міцність і крізь нього у радіальному напрямку передається частина тепла від рідкого металу 4 до кристалізатора. При товщині більше 10 мм теплопровідність теплоізоляційного шару не зменшується, а витрати матеріалів на його виготовлення і габарити кристалізатора зростають. Виготовлення кристалізатора проводиться наступним чином: корпус кристалізатора з алюмінієвого сплаву, отриманий механічною обробкою, фіксується у спеціальному шаблоні, зовнішня поверхня якого формує внутрішню поверхню теплоізоляційного шару футерівки кристалізатора. Теплоізоляційний шар футерівки виготовляється способом ручного трамбування з матеріалу вологран [5], до складу якого входить високоглиноземистий цемент з вмістом Аl2О3 не менше 73 %, мулітокремнеземиста вата з вмістом Аl2О3 не менше 51 % та вода у вагових співвідношеннях 1:1:0,5. Після витримки протягом доби, кристалізатор знімається з шаблону і на внутрішню поверхню теплоізоляційного шару футерівки наноситься теплоізоляційне покриття, яке не взаємодіє з алюмінієвим сплавом. Вологран має низьку теплопровідність 0,16 Вт/мК та високу хімічну стійкість до алюмінієвих розплавів [6]. Для повного видалення вологи з теплоізоляційного шару футерівки та покриття, кристалізатор висушують у муфельній печі при температурі 110-120 °C протягом 30 хвилин. Перевірка ефективності роботи кристалізатора проводилася на комплексі обладнання, який складається з вакуумної МГД-установки та машини напівбезперевного лиття зливків [7]. У вакуумній МГД-установці готується сплав В96Ц у кількості 160 кг. Кристалізатор встановлюється на машині напівбезперервного лиття і стикується з піддоном приводу переміщення зливка. МГДустановка стикується тепловою насадкою з кристалізатором через прокладку. В кристалізатор 1 UA 118018 U 5 10 15 20 25 30 35 40 45 подається вода для охолодження зливка. По металопроводу під електромагнітним тиском рідкий сплав подається в теплову насадку і кристалізатор. Вмикається привід переміщення зливка вниз і зливок витягується із заданою швидкістю. Одночасно у кристалізатор подається рідкий метал з визначеною витратою. По відпрацьованим режимам лиття отримували зливок діаметром 150 мм. У процесі виготовлення зливка визначали градієнт температур рідкого металу, що знаходиться у кристалізаторі. Вимірювання температури проводили за допомогою п'яти термопар типу ТХА методом їх вморожування у зливок 5, що кристалізується. Експеримент показав, що на виході з кристалізатора температура зливка складала 584 °C, що відповідає температурам існування твердо-рідкої фази 6, обмеженої ізотермами з температурами Т ліквідус і Тcолідуc. Градієнт температур рідкого металу у радіальному напрямку відсутній. Це свідчить про те, що кристалізація зливку відбувається тільки за рахунок поясу водяного охолодження 7. У результаті такого розподілу температур в розплаві утворюється фронт кристалізації сплаву, близький до плаского, що сприяє одержанню однорідної структури в зливках. Це підтверджується експериментально методом заливання у кристалізатор сплаву Аl+20 % Сu, який за складом і кольором відрізняється від основного. Дослідження лунки зливка цим способом показало, що її глибина складає 33 мм, а ширина перехідної зони - 20-22 мм (фіг. 2). Досвід виготовлення безперервно литих зливків з використання запропонованого кристалізатора показав, що після одержання 24 заготовок руйнування теплоізоляційного шару футерівки не відбувається. Необхідно поправляти тільки теплоізоляційне покриття після одержання 3-4 зливків шляхом додаткового його нанесення пульверизатором та висушування. Випробування показали, що конструкція запропонованого кристалізатора проста і надійна в роботі. Таке технічне рішення дозволяє, завдяки відсутності тепловідводу від рідкого металу у кристалізаторі в радіальному напрямку, одержувати безперервно литі зливки, що мають однорідну структуру і рівну блискучу поверхню, яка не потребує механічної обробки перед пресуванням. Таким чином, пропонована конструкція кристалізатора дозволяє отримати новий технічний ефект, виражений у відсутності радіального тепловідведення від рідкого металу по висоті кристалізатора, що приводить до значного зниження глибини лунки та висоти перехідної зони зливка, що формується та позитивним чином впливає на якість його поверхні і структуру. Джерело інформації: 1. Анферов В.Е., Овсянников Б.В., Шадрин Г.Г. Литье слитков алюминиевых сплавов с регулируемым вторичным охлаждением // Цветные металлы. - 2000. - № 4. - с. 129-130. 2. Непрерывное литье алюминиевых сплавов.: Справочник / В.И.Напалков, Г.В. Черепок, С.В. Мохов, Ю.В. Черновол - М.: Интермет Инжиниринг, 2005. - 512 с. 3. Иванов В.Г. Технология лиття слитков в кристаллизатор с тепловой насадкой // Цветные металлы. - 1993. - № 6. - с. 17-19. 4. Ливанов В.А., Скучилов А.И. Непрерывное литье слитков алюминиевых сплавов в кристаллизатор с газообразующим покрытием // Цветные металлы. - 1976. - № 10. - с. 52-54. 3 5. А.С. 669710 СССР, МКИ С04В 35/80 Шихта для изготовления огнеупорного материала / В.П. Полищук, Л.П. Пужайло. - Опубл. 15.06.81. Бюл. № 22. 6. Пужайло Л.П., Блохина С.В., Прохоренко Л.Н. Исследование теплофизических и эксплуатационных свойств волограна - нового материала для футерівки МДН // Применение магнитодинамических установок в литейном производстве. Тезисы республиканского научнопрактического семинара. - Уфа. - 1980. - с. 105-107. 7. Пужайло Л.П., Серый А.В., Поливода С.Л. Технология и оборудование для получения слитков из высокопрочных алюминиевых деформируемых сплавов методом полунепрерывного литья // Вісник Донбаської державної машинобудівної академії. - 2010. - № 3. - с. 227-229. 50 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 55 Кристалізатор для безперервного лиття зливків з алюмінієвих сплавів, що включає корпус з алюмінієвого сплаву з нанесеним на нього теплоізоляційним покриттям, який відрізняється тим, що між корпусом кристалізатора та теплоізоляційним покриттям розташовується теплоізоляційний шар футерівки з низькою теплопровідністю, причому теплоізоляційний шар футерівки виконаний у вигляді зрізаного конуса по внутрішній та зовнішній твірних, а конус направлений більшим діаметром в сторону лиття зливка. 2 UA 118018 U Комп’ютерна верстка О. Гергіль Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B22D 11/14

Мітки: безперервного, кристалізатор, лиття, сплавів, алюмінієвих, зливків

Код посилання

<a href="https://ua.patents.su/5-118018-kristalizator-dlya-bezperervnogo-littya-zlivkiv-z-alyuminiehvikh-splaviv.html" target="_blank" rel="follow" title="База патентів України">Кристалізатор для безперервного лиття зливків з алюмінієвих сплавів</a>

Попередній патент: Спосіб оброблення аустенітних сталей

Наступний патент: Спосіб підвищення імунітету райдужної форелі

Випадковий патент: Спосіб кількісного визначення заліза (іі) у фармацевтичній композиції