Спосіб наплавлення самозаточуючих лез ріжучих дискових деталей

Номер патенту: 118354

Опубліковано: 10.08.2017

Автори: Бончик Віталій Семенович, Федірко Павло Петрович, Заліско Вадим Васильович

Формула / Реферат

Спосіб наплавлення самозаточуючих лез ріжучих дискових деталей, при якому на лезі деталі виконують індукційне наплавлення зносостійкого шару з подальшою механічною обробкою наплавленого леза, який відрізняється тим, що перед наплавленням в деталі з боку поверхні, що наплавляється, поряд з із зоною наплавлення виконують кільцеві технологічні канавки, які заплавляють після механічної обробки наплавленого леза.

Текст

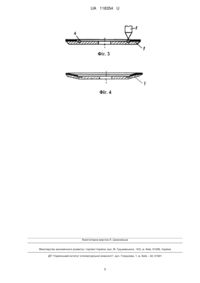

Реферат: Спосіб наплавлення самозаточуючих лез ріжучих дискових деталей, при якому на лезі деталі виконують індукційне наплавлення зносостійкого шару з подальшою механічною обробкою наплавленого леза. Перед наплавленням в деталі з боку поверхні, що наплавляється, поряд з із зоною наплавлення виконують кільцеві технологічні канавки, які заплавляють після механічної обробки наплавленого леза. UA 118354 U (12) UA 118354 U UA 118354 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі сільськогосподарського машинобудування і може бути використана при виготовленні і ремонті дискових робочих органів ґрунтообробних машин для забезпечення якості самозаточування їх лез. Відомий спосіб наплавлення зносостійких сплавів, при якому використовують три електроди, два з яких встановлюють симетрично відносно осі наплавлення, а центр третього встановлюють по осі наплавлення [1]. Недолік відомого способу полягає в тому, що зносостійкий сплав наносять тільки на поверхню деталі, тим самим забезпечуючи зносостійкість поверхні. Проте зміцнення деталі не відбувається. Відомий спосіб відновлення зубчастих коліс, при якому наплавлення ведуть з проплавленням основного металу на глибину 0,12-0,16 мм за усім робочим профілем зуба маловуглецевою сталлю [2]. Недолік відомого способу полягає в тому, що наплавлення ведуть з проплавленням основного металу на малу глибину 0,12-0,16 мм, так як підвищується тільки поверхнева міцність і зносостійкість, а для зміцнення робочих органів ґрунтообробних машин цього не вистачає. В основу корисної моделі поставлена задача у зменшенні енерговитрат при наплавленні і підвищенні ресурсу роботи лез дискових робочих органів ґрунтообробних машин за рахунок підвищення їх жорсткості. Поставлена задача вирішується тим, що на лезі дискової деталі виконують індукційне наплавлення зносостійкого шару з подальшою механічною обробкою наплавленого леза, причому перед наплавленням в деталі з боку поверхні, що наплавляється, поряд з із зоною наплавлення виконують кільцеві технологічні канавки, які заплавляють після механічної обробки наплавленого леза. Суть корисної моделі пояснюється кресленням, де на фіг. 1 представлено дискову деталь перед наплавкою зносостійкого шару на лезі; на фіг. 2 - розріз дискової деталі по діаметру і схему наплавки зносостійкого шару; на фіг. 3 - схему укладання присадного матеріалу в технологічну канавку; на фіг. 4 - розріз дискової деталі після наплавлення технологічної канавки. Спосіб здійснюють наступним чином. У дисковій деталі 1 з ріжучими кромками по периферії на деякій відстані від зони наплавлення (фіг. 1) виконують кільцеву технологічну канавку (фіг. 3), після чого зону наплавлення деталі наплавляють з використанням індукційного нагріву (індуктор 2, фіг. 2) порошковим зносостійким сплавом 3. Порошковий матеріал вибирається таким чином, щоб після наплавлення зносостійкість наплавленого шару була вища за зносостійкість основного металу. В процесі експлуатації наплавлене лезо зношується по товщині з різною швидкістю, внаслідок чого досягається ефект самозаточування. Наявність технологічної канавки забезпечує в процесі наплавлення зносостійкого шару на лезо ефект віддзеркалення тепла від кромки канавки зворотно в зону нагріву. В результаті в процесі наплавлення нагрівається лише зовнішня частина леза (фіг. 1), а поширення тепла шляхом теплопровідності в інші зони дискової деталі зменшується. Таким чином, витрати енергії на нагрів зони наплавлення до заданої температури зменшуються. Після наплавлення зносостійкого шару виконують заточування леза. Далі в технологічну канавку укладають присадний матеріал 4 (фіг. 3), наприклад у вигляді дроту, після чого виконують наплавлення канавки дуговим методом з використанням зварювального пальника 5. В результаті дискова деталь набуває правильну чашоподібну форму (фіг. 4). Отриманий диск має вищу жорсткість, ніж плоский диск. Відстань канавки від зони наплавлення, розміри канавки, а також матеріал присадного матеріалу, що укладається в канавку, підбираються експериментально так, щоб величина деформації (викривлення) чашоподібного диска не перевищувала його викривлення (неплощинності) за умовами експлуатації, тобто, де

ДивитисяДодаткова інформація

Автори англійськоюBonchyk Vitalii Semenovych

Автори російськоюБончик Виталий Семенович

МПК / Мітки

МПК: B23K 9/04

Мітки: ріжучих, наплавлення, лез, спосіб, деталей, дискових, самозаточуючих

Код посилання

<a href="https://ua.patents.su/5-118354-sposib-naplavlennya-samozatochuyuchikh-lez-rizhuchikh-diskovikh-detalejj.html" target="_blank" rel="follow" title="База патентів України">Спосіб наплавлення самозаточуючих лез ріжучих дискових деталей</a>

Попередній патент: Система виявлення, протидії та знищення малорозмірних безпілотних літальних апаратів

Наступний патент: Спосіб упаковки харчових або нехарчових продуктів “уні-фуд”

Випадковий патент: Здатна до емалювання з обох сторін гарячекатана смуга або лист із сталі, зокрема зі сталі if, та спосіб її виготовлення (варіанти)