Пристрій контролю процесу різання

Номер патенту: 120874

Опубліковано: 27.11.2017

Автори: Шевченко Вадим Володимирович, Олінійчук Антон Ігорович, Заєць Сергій Сергійович

Формула / Реферат

Пристрій контролю процесу різання, що містить датчик віброакустичних сигналів і датчик обертів шпинделя, що з'єднаний з блоком формування тимчасових інтервалів, вихід якого підключений до одного входу блока частотного вибору, до другого входу якого підключено вихід датчик віброакустичних сигналів, що послідовно з'єднаний з блоком амплітудних детекторів, блоком порогових пристроїв і блоком тригерів, при цьому один вихід блока тригерів підключений до входу блока пам'яті, а другий - до входу блока порівняння, до якого підключено вихід блока пам'яті, крім того послідовно з'єднані блок виділення обвідної, вхід якого з'єднаний з виходом датчик віброакустичних сигналів, і порогового пристрою, вихід якого підключений до входу блока аналізу, вхід датчика подачі з'єднаний з приводом подачі, а вихід підключений до блока аналізу, який відрізняється тим, що в пристрій контролю процесу різання додатково введено лінійний датчик, підключений до входу блока аналізу.

Текст

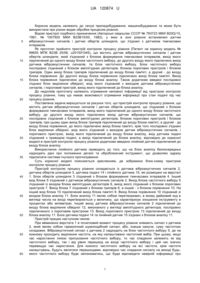

Реферат: Пристрій контролю процесу різання містить датчик віброакустичних сигналів і датчик обертів шпинделя, що з'єднаний з блоком формування тимчасових інтервалів, вихід якого підключений до одного входу блока частотного вибору, до другого входу якого підключено вихід датчик віброакустичних сигналів, що послідовно з'єднаний з блоком амплітудних детекторів, блоком порогових пристроїв і блоком тригерів, при цьому один вихід блока тригерів підключений до входу блока пам'яті, а другий - до входу блока порівняння, до якого підключено вихід блока пам'яті, крім того послідовно з'єднані блок виділення обвідної, вхід якого з'єднаний з виходом датчик віброакустичних сигналів, і порогового пристрою, вихід якого підключений до входу блока аналізу, вхід датчика подачі з'єднаний з приводом подачі, а вихід підключений до блока аналізу. UA 120874 U (12) UA 120874 U UA 120874 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі приладобудування, машинобудування та може бути використана при різних видах обробки процесом різання. Відомі пристрої подібного призначення (Авторські свідоцтва СССР № 793723 MКИ B23Q/15, 1981, № 1007920 MКИ В23В15/00, 1982), у яких в зоні різання встановлені датчик віброакустичних сигналів і датчик обертів шпинделя, що з'єднані з датчиком тимчасових інтервалів. Як прототип прийнято пристрій контролю процесу різання (Патент на корисну модель № 99655 МПК В23В 25/06, u201501045), що містить датчик віброакустичних сигналів і датчик обертів шпинделя, який з'єднаний з блоком формування тимчасових інтервалів, вихід якого підключений до одного входу блока частотного вибору, до другого входу якого підключено вихід датчика віброакустичних сигналів, та блок частотного вибору. Блок частотного вибору послідовно з'єднаний з блоком амплітудних детекторів, блоком порогових пристроїв і блоком тригерів. Один вихід блока тригерів підключений до входу блока пам'яті, а другий - до входу блока порівняння. До другого входу блока порівняння підключено вихід блока пам'яті. Вихід блока порівняння підключено до входу блока аналізу. Також додатково введені послідовно з'єднані блок виділення обвідної, вхід якого з'єднаний з виходом датчика віброакустичних сигналів, і пороговий пристрій, вихід якого підключений до блока аналізу. До недоліків прототипу належить отримання неповної інформації від пристрою контролю процесу різання, тому що немає можливості отримання інформації про стан подачі під час процесу різання. Поставлена задача вирішується за рахунок того, що пристрій контролю процесу різання, що містить датчик віброакустичних сигналів і датчик обертів шпинделя, що з'єднаний з блоком формування тимчасових інтервалів, вихід якого підключений до одного входу блока частотного вибору, до другого входу якого підключено вихід датчик віброакустичних сигналів, що послідовно з'єднаний з блоком амплітудних детекторів, блоком порогових пристроїв і блоком тригерів, при цьому один вихід блока тригерів підключений до входу блока пам'яті, а другий - до входу блока порівняння, до якого підключено вихід блока пам'яті, крім того послідовно з'єднані блок виділення обвідної, вхід якого з'єднаний з виходом датчик віброакустичних сигналів, і порогового пристрою, вихід якого підключений до входу блока аналізу, вхід датчика подачі з'єднаний з приводом подачі, а вихід підключений до блока аналізу, відповідно до корисної моделі в пристрій контролю процесу різання додатково введено лінійний датчик підключений до входу блока аналізу. Використання лінійного датчика приводить до того, що на блок аналізу безпосередньо надходять дані про положення деталі та оброблюючий інструмент, що дозволяю одразу підключати системи гнучкого прогнозування. Суть корисної моделі пояснюється кресленням, де зображено блок-схему пристрою контролю процесу різання. Пристрій контролю процесу різання складається із датчика віброакустичних сигналів 2, датчика обертів шпинделя 3, датчика подачі 14 і лінійного датчика 15, які розміщені на верстаті 1. Блок обертів шпинделя 3 з'єднаний з блоком формування тимчасових інтервалів 4. Інший вхід блока 5 з'єднаний з датчиком віброакустичних сигналів 2. Вихід блока частотного вибору 5 з'єднаний із входом блока амплітудних детекторів 6, вихід якого з'єднаний з блоком порогових пристроїв 7. Вихід блока 7 з'єднаний з блоком тригерів 8, а інший - з блоком порівняння 10. На інший вхід блока 10 підключений вихід блока пам'яті 9. Вихід блока порівняння 10 з'єднаний зі входом блока аналізу 11. Блок аналізу 11 являє собою перетворювач, в якому двійковий код в вигляді числа на вході перетворюється у величину, що характеризує зношення інструменту в процентах або міліметрах. Інший вихід датчика віброакустичних сигналів 2 підключений до входу блока виділення обвідної 12, виконаного у вигляді амплітудного детектора, послідовно підключеного з пороговим пристроєм 13. Вихід порогового пристрою 13 підключений до входу блока аналізу 11. Блок датчика подачі 14 та лінійний датчик 15 з'єднані з блоком аналізу 11. Пристрій працює наступним чином: При ввімкненні верстата 1 в початковий момент процесу різання знімають сигнал з датчика 2, який являє собою гармонічний шумоподібний сигнал, або, інакше кажучи, суму частотних складових. Віброакустичний сигнал з датчика 2 надходить на блок частотного вибору 5, де на кожному проходить виділення частоти, на яку налаштовано частотний вибір. При цьому, якщо час наростання лінією пропускання частотного вибору, то час спадання залежить як від частотного вибору, так і від рівня перешкод на вході частотного вибору і цей час значно перевищує час наростання. Для кожного частотного вибору на всі частоти, крім частоти налаштувань, будуть являтися перешкодами, відповідно час спадання сигналу на виході будьякого частотного вибору буде запізнюватись, що буде відповідати невірній інформації про 1 UA 120874 U 5 10 15 20 25 30 35 40 45 50 55 процес різання. Для того, щоб усунути невірний стан на початку часового інтервалу приходить примусове гасіння вихідного сигналу на кожному частотному виборі. В результаті гасіння на виході частотного вибору сигнали відсутні. При знятті сигналу гасіння на виході частотного вибору проходить наростання сигналів. Момент від зняття гасіння до спрацювання порогових пристроїв в блоці 7 найбільш достовірно відображає процес різання як спектр частотних складових віброакустичного сигналу. Блок формування тимчасових інтервалів 4 видає сигнали на гасіння частотного вибору по сигналу з датчика обертів шпинделя 3, який встановлюється на верстаті. В цьому випадку аналіз віброакустичних сигналів, що супроводжує процес різання, проходить в зоні спрацьованого матеріалу. По закінченні імпульсу гасіння і при наявності сигналу на вході, проходить наростання сигналу на виході частотного вибору, який надходить на блок амплітудних детекторів дорівнює кількості частотних виборів. Обвідні частотних сигналів надходять на вхід блока порогових пристроїв 7, кількість яких дорівнює кількості частотних виборів. Коли обвідні доходять 0,7 вихідного рівня частотного вибору, порогові пристрої спрацьовують і сигнали в вигляді паралельного коду переписуються із блока порогових пристроїв 7 в блок тригерів 8. Останній являє собою паралельну лінійку тригерів, кількість останніх дорівнює кількості частотних виборів. Паралельний код переписується із блока 8 в блок пам'яті 9, який також складається початку процесу різання, тобто на першому інтервалі часу. На другому інтервалі часу, тобто на другому обороті шпинделя і наступних, при спрацюванні порогових пристроїв, проходить порівняння паралельного коду, записаного в проміжному регістрі на поточному інтервалі часу, і коду, записаного в блоці 9 на першому інтервалі часу. Порівняння проходить в блоці 10, який являє собою регістр двох входових елементів, де число елементів дорівнює числу частотних виборів. Результати порівняння надходять в блок аналізу 11, який визначає характер процесу різання і видає інформацію про відхилення процесу різання. Сигнал з датчика віброакустичних сигналів 2 подають на блок виділення обвідної 12. Обвідна віброакустичного сигналу надходить на пороговий пристрій 13, який працює аналогічно пороговим пристроям блока7. Післяпорогове значення віброакустичного сигналу надходить на вхід блока аналізу 11. В випадку переривання сигналу, що надходить з датчика 2, блок частотних виборів 5 або блок тригерів 8 можуть видати гарну інформацію про стан процесу із-за так званого "продзвонювання". На виході порогового пристрою 13 сигнал дорівнюватиме нулю. В такому випадку блок аналізу 11 не буде враховувати неточний сигнал. Сигнал про стан процесу буде враховуватися тільки при нульовому післяпороговому значенні віблоакустичного сигналу, що значно підвищує точність контролю. Блок 14 датчика подач подає сигнал на блок аналізу 11, що характеризує переміщення робочих органів верстата, а саме стало верстата, що в свою чергу характеризує стан обробки, відповідно робочий або холостий хід. За допомогою сигналів, отриманих з блока 14, блок аналізу 11 не буде враховувати сигнали, отримані при холостому або прискореному переміщенні верстата. Лінійний датчик 15 відповідає за переміщення заготівок, деталей інструментів та робочого стола, з'єднаний з блоком аналізу 11, якому надає оперативну інформацію про стан проходження процесу різання. Необхідність інтенсифікації процесу металообробки призводить до розширення застосування верстатів з числовим програмним управлінням (ЧПУ), а також до застосування багатофункціональних станків типу "оброблюючий центр", на основі яких створюються автоматизовані дільниці, що керуються від електронної обчислювальної машини. В силу цього виникла необхідність в пристроях контролю процесу різання, що не залежить від виду інструменту, який застосовується. Як правило кількість видів інструменту знаходиться в межах від 10 до 30 найменувань. Тому використання запропонованого пристрою контролю процесу різання забезпечує, в порівняні з іншими пристроями наступні переваги: - підвищення точності контролю процесу різання; - можливість побудови адаптивних систем керування технологічним процесом виготовлення деталей; - підвищення продуктивності процесу. Підвищення точності контролю процесу різання обумовлено тим, що виключена можливість отримання недостовірної інформації про стан процесу. В випадку переривання сигналу з датчика вібоакустичних сигналів, так як сигнал про стан процесу буде враховуватись лише при наявності сигналу з датчика, це дозволяє підвищити точність контролю на 20-30 %. 2 UA 120874 U 5 10 15 20 Використання лінійного датчика дозволить збільшити достовірність в отриманні результатів на 30-45 %, за рахунок контролю та аналізу усіх переміщень робочого інструменту або столу та точних показників геометрії деталі під час обробки. Використання групи датчиків, дозволяє створити систему, яка виключає ряд помилок, котрі могли би трапитися при одиничному використанні того чи іншого датчику, а загалом підвищити точність контролю у 2 рази. Підвищення точності контролю призводить до підвищення продуктивності процесу металообробки різанням в 2-3 рази. ФОРМУЛА КОРИСНОЇ МОДЕЛІ Пристрій контролю процесу різання, що містить датчик віброакустичних сигналів і датчик обертів шпинделя, що з'єднаний з блоком формування тимчасових інтервалів, вихід якого підключений до одного входу блока частотного вибору, до другого входу якого підключено вихід датчик віброакустичних сигналів, що послідовно з'єднаний з блоком амплітудних детекторів, блоком порогових пристроїв і блоком тригерів, при цьому один вихід блока тригерів підключений до входу блока пам'яті, а другий - до входу блока порівняння, до якого підключено вихід блока пам'яті, крім того послідовно з'єднані блок виділення обвідної, вхід якого з'єднаний з виходом датчик віброакустичних сигналів, і порогового пристрою, вихід якого підключений до входу блока аналізу, вхід датчика подачі з'єднаний з приводом подачі, а вихід підключений до блока аналізу, який відрізняється тим, що в пристрій контролю процесу різання додатково введено лінійний датчик, підключений до входу блока аналізу. Комп’ютерна верстка О. Рябко Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B23B 25/06

Мітки: пристрій, контролю, процесу, різання

Код посилання

<a href="https://ua.patents.su/5-120874-pristrijj-kontrolyu-procesu-rizannya.html" target="_blank" rel="follow" title="База патентів України">Пристрій контролю процесу різання</a>

Попередній патент: Спосіб отримання мазі з плодів адамового яблука

Наступний патент: Комбінована фреза

Випадковий патент: Пристрій для кріоконсервації біологічних об'єктів тваринного та рослинного походження