Спосіб одержання виливків з використовуванням вакуумних форм з моделлю, що газифікується

Формула / Реферат

1. Спосіб одержання виливків з використовуванням форм з моделлю, що газифікується, який включає встановлення в контейнер з сипким вогнетривким матеріалом пінополістиролової моделі, її вакуумування, подальше гравітаційне заливання з верхнім підведенням металу, охолодження та видалення після їх твердіння, який відрізняється тим, що гравітаційне заливання форми проводять через багатоярусну ливникову систему при швидкості піднімання металу у формі 3,5-5,0 см/сек. і температурі 1560-1620 °С, з подальшим відпалом отриманого виливка.

2. Спосіб за п. 1, який відрізняється тим, що заливання форми здійснюють через дво- або триярусну ливникову систему.

3. Спосіб за п. 1, який відрізняється тим, що як розплав металу використовують сталь з вмістом вуглецю 0,5-0,7 % або леговану боровмісну зносостійку марганцеутримуючу сталь.

Текст

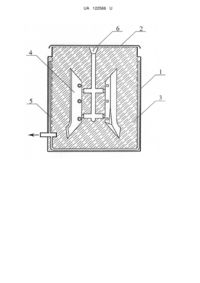

Реферат: Спосіб одержання виливків з використовуванням форм з моделлю, що газифікується, включає встановлення в контейнер з сипким вогнетривким матеріалом пінополістиролової моделі, її вакуумування, подальше гравітаційне заливання з верхнім підведенням металу, охолодження та видалення після їх твердіння. Гравітаційне заливання форми проводять через багатоярусну ливникову систему при швидкості піднімання металу у формі 3,5-5,0 см/сек. і температурі 15601620 °С, з подальшим відпалом отриманого виливка. Заливання форми здійснюють через двоабо триярусну ливникову систему. Як розплав металу використовують сталь з вмістом вуглецю 0,5-0,7 % або леговану боровмісну зносостійку марганцеутримуючу сталь. UA 122566 U (12) UA 122566 U UA 122566 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до ливарного виробництва і може бути використана для литва деталей сільськогосподарських машин, а саме комплектуючих деталей плуга. Відомий спосіб лиття за моделями, що газифікуються [Патент України 34917А, МПК В22С9/04, пріор. 19.07.99, опубл. 15.03.01, бюл. № 2]. Спосіб включає гравітаційне заливання розплаву металу через дві ливникові системи до внутрішнього об'єму вакуумованої ливарної форми з відведенням газових продуктів термодеструкції за допомогою газовивідних трубок. Недоліком даного способу є складність за рахунок використання двох ливникових систем основної і допоміжної, що приводить до двоетапного способу заливки розплаву та можливість застосування даного способу тільки для лиття великих товстостінних деталей. Найбільш близьким до заявленого є спосіб одержання виливків у вакуумованих формах з моделлю, що газифікується [Патент України № 71325А, МПК В22С9/04, пріор.23.12.03, опубл. 15.11.04, бюл. № 11], що полягає у виготовленні пінополістиролових моделей, встановлення в контейнер з вогнетривким наповнювачем, його вакуумування і заливанні розплаву металу, твердінні виливка, охолодження та вибивання його із контейнера. Використання сифонної заливки металу не забезпечує отримання тонкостінних виливків без дефектів (утворення газових раковин, недолив). В основу корисної моделі поставлено задачу удосконалення способу одержання виливків використовуючи форми з моделлю, що газифікується, шляхом проведення гравітаційної заливки форми через багатоярусну ливникову систему при швидкості піднімання металу у формі 3,5-5,0 см/хв. і температурі 1560-1620 °C, з подальшим відпалом отриманого виливка, що забезпечує виливку деталей з високою абразивною зносостійкістю та твердістю, отримання тонкостінних виливків без дефектів литва. Поставлена задача вирішується тим, що у способі одержання виливків з використовуванням форми з моделлю, що газифікується, який включає встановлення в контейнер з сипким вогнетривким матеріалом пінополістиролової моделі, її вакуумування, подальше гравітаційне заливання металу, охолодження та видалення після їх твердіння, згідно з корисною моделлю, гравітаційне заливання форми проводять через багатоярусну ливникову систему при швидкості піднімання металу у формі 3,5-5,0 см/хв. і температурі 1560-1620 °C, з подальшим відпалом отриманого виливка. Заливання форми здійснюють через дво- або триярусну ливникову систему, а як розплав металу використовують сталь з вмістом вуглецю 0,5-0,7 % або леговану боровмісну зносостійку марганцеутримуючу сталь. При виготовленні сталевих виливок вуглець і водень із продуктів розкладу моделі розчиняються в металі при заповненні форм, зняття теплоти перегрівання та твердінні виливка [Степанов Ю.А., Черепахов Н.Х., Семенов В.И. и др. Формирование свойств оливок, получаемых по газифицируемым моделям. - Сб. "Технология производства оливок по газифицируемым пенополистироловым моделям". - М: НИИМАШ. - 1975. - с. 48-58]. Кінцевий результат цих процесів в більшій мірі залежить від гідродинамічних режимів заповнення форм, температури металу та його хімічного складу. Процеси масопередачі вуглецю із продуктів розкладу у метал інтенсифікуються при збільшенні швидкості заповнення форми рідким металом. Найбільш інтенсивно процеси сорбції вуглецю і водню розвиваються при заповненні форми низьковуглецевими та низьколегованими залізовуглецевими сплавами. Здійснення гравітаційної заливки форми через вертикальну багатоярусну ливникову систему, а саме 2-3 ярусну, забезпечує швидке охолодження, зняття теплоти перегрівання і початок кристалізації на нижніх рівнях, поки заливають верхні рівні. При цьому зменшується процес дифузії вуглецю вглиб розплаву, вуглець не встигає проникнути в глибокі шари виливка і внаслідок цього проходить процес навуглецьовування поверхневого шару виливка. Піднімання металу у формі зі швидкістю 3,5-5,0 см/хв. і температурі 1560-1620 °C забезпечує легування вуглецем поверхневого шару виливка на глибину 1,5-2,0 мм. Такий спосіб заливки забезпечує підвищення твердості і абразивної зносостійкості деталей, отримання тонкостінних виливків без дефектів литва. Подальший відпал отриманого виливка при температурі 900-920 °C підвищує пластичність і міцніть та зменшує брак виробів. Як розплав металу використовують сталь з вмістом вуглецю 0,5-0,7 % або леговану зносостійку марганцеутримуючу сталь. На кресленні наведена схема реалізації запропонованого способу лиття по моделях, що газифікуються, у вакуумованних формах. В контейнер 1, герметично закритий плівкою 2, за допомогою сипкого вогнетривкого матеріалу 3 заформовують модель 4 з пінополістиролу. Проводять її вакуумування через гофрований шланг 5 і подальше гравітаційне заливання форми розплавом через вертикальну багатоярусну ливникову систему 6 при швидкості піднімання металу у формі 3,5-5,0 см/хв. і 1 UA 122566 U 5 10 температурі 1560-1620 °C. Як розплав використовують сталь з вмістом вуглецю 0,5-0,7 % або леговану зносостійку марганцеутримуючу сталь. Охолоджують виливки та видаляють їх після твердіння. Проводять відпал отриманого виливка при температурі 900-920 °C. Застосування даного способу забезпечує отримання зносостійких деталей з підвищеною абразивною зносостійкістю та твердістю, отримання тонкостінних виливків без дефектів литва, стійких до утворення тріщин. Іспити дослідної партії деталей для сільськогосподарської техніки, а саме лемешів, отриманих по заявленому способу, були проведені науково-дослідним інститутом - полігон мобільної техніки "ИНПОМТ", м. Одеса. Знос ріжучої кромки лемешів після іспитів по носку складав 0,3-0,7 мм, по решті частини ріжучого краю 0,2-0,55 мм. Орієнтовний ресурс стійкості вилитих лемешів складає до 100 га, тобто в 3-5 рази вище стійкості лемеша, отриманого із прокатної смуги. Порівняльні дані стійкості деталей, отриманих по заявленому способу і звичайним способом наведені в таблиці. 15 Таблиця Найменування досліджуваних деталей Леміш із смуги, сталь Л53 без наплавлення сормайтом Леміш із смуги, сталь Л53 з наплавленням сормайтом Дослідний леміш, отриманий виливанням з наплавленням сормайтом (частковий знос робочого краю) Дослідний леміш, отриманий виливанням з наплавленням сормайтом (повний знос робочого краю) Середня стійкість годин Га 4 5 20 25 22 28 80 100 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 20 25 30 1. Спосіб одержання виливків з використовуванням форм з моделлю, що газифікується, який включає встановлення в контейнер з сипким вогнетривким матеріалом пінополістиролової моделі, її вакуумування, подальше гравітаційне заливання з верхнім підведенням металу, охолодження та видалення після їх твердіння, який відрізняється тим, що гравітаційне заливання форми проводять через багатоярусну ливникову систему при швидкості піднімання металу у формі 3,5-5,0 см/сек. і температурі 1560-1620 °С, з подальшим відпалом отриманого виливка. 2. Спосіб за п. 1, який відрізняється тим, що заливання форми здійснюють через дво- або триярусну ливникову систему. 3. Спосіб за п. 1, який відрізняється тим, що як розплав металу використовують сталь з вмістом вуглецю 0,5-0,7 % або леговану боровмісну зносостійку марганцеутримуючу сталь. 2 UA 122566 U Комп’ютерна верстка Г. Паяльніков Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B22D 15/00, B22C 9/04, B22D 18/06

Мітки: газифікується, використовуванням, вакуумних, спосіб, моделлю, форм, одержання, виливків

Код посилання

<a href="https://ua.patents.su/5-122566-sposib-oderzhannya-vilivkiv-z-vikoristovuvannyam-vakuumnikh-form-z-modellyu-shho-gazifikuehtsya.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання виливків з використовуванням вакуумних форм з моделлю, що газифікується</a>

Попередній патент: Кластер моделей, що газифікуються

Наступний патент: Спосіб лікування лейоміоми матки у жінок репродуктивного віку з метаболічним синдромом

Випадковий патент: Спосіб отримання наноструктур кремнію неелектролітичним травленням