Автоматизована система для випробування асинхронних електродвигунів

Номер патенту: 20165

Опубліковано: 25.12.1997

Автори: Присяжнюк Василь Васильович, Поджаренко Володимир Олександрович, Кучерук Володимир Юрьевич

Формула / Реферат

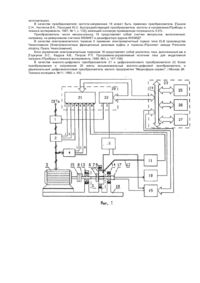

Автоматизированная система для испытания асинхронных электродвигателей, содержащая трехфазный регулируемый источник питания, датчики тока, датчик скорости, микро-ЭВМ, отличающаяся тем, что в нее введены преобразователи частота-напряжение и число импульсов-код, вспомогательный вал, соединительная муфта, электромагнитный тормоз, состоящий из подвижной и неподвижной частей, блок управления электромагнитным тормозом, датчик силы, блок измерения напряжения, блок преобразования и сопряжения, причем блок преобразования и сопряжения состоит из восьмиканального аналого-цифрового преобразователя и двухканального цифроаналогового преобразователя, при этом вал испытуемого электродвигателя при помощи соединительной муфты соединен с одним концом вспомогательного вала, который установлен с возможностью вращения в подшипниках, закрепленных на основании, второй конец вспомогательного вала соединен с датчиком скорости, на вспомогательном валу закреплена подвижная часть электромагнитного тормоза, неподвижная часть установлена в подшипниках, закрепленных на основании, и механически соединена посредством рычага с датчиком силы, электрический вход электромагнитного тормоза подключен к первому выходу блока управления электромагнитным тормозом, второй выход которого соединен с первым входом преобразователя число импульсов-код, второй вход преобразователя число импульсов-код соединен со вторым выходом датчика скорости, первый выход датчика скорости соединен с входом преобразователя частота-напряжение, выходы преобразователя частота-напряжение и датчика силы подключены соответственно к седьмому и восьмому каналам аналого-цифрового преобразователя, первый, второй и третий каналы аналого-цифрового преобразователя соответственно подключены к первому, второму и третьему информационным выходам датчиков тока, четвертый, пятый и шестой каналы восьмиканального аналого-цифрового преобразователя соответственно подключены к первому, второму и третьему информационным выходам блока измерения напряжения, управляющий вход трехфазного регулируемого источника питания подключен к первому каналу двухканального цифроаналогового преобразователя, второй канал которого соединен с входом блока управления электромагнитным тормозом, силовой вход трехфазного регулируемого источника питания соединен с электрической сетью, силовые выходы которого через датчики тока соединены с электрическими контактами испытуемого электродвигателя и силовым входом блока измерения напряжения, центральный процессор микро-ЭВМ через системный канал связан с блоком преобразования и сопряжения, преобразователем число импульсов-код, запоминающим устройством и видеотерминалом микро-ЭВМ.

Текст

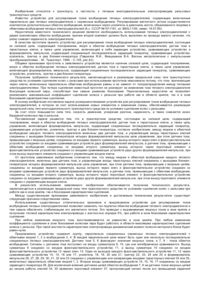

Изобретение относится к области информационно-измерительной техники и может быть использовано для испытаний электродвигателей в типовых и периодических испытаниях. Известна автоматизированная система для испытания электродвигателей, содержащая индукционный регулятор, балансирный динамометр постоянного тока, измерительные преобразователи, ЭВМ [Боровков В.Α., Гришин B.C. Автоматизированная система испытаний асинхронных двигателей на базе микро-ЭВМ CM 1800./B кн. Технология изготовления асинхронных двигателей. Труды ВНИИПТИЭМ, Владимир, 1987, с. 1925]. Известна автоматизированная станция контроля электродвигателей, содержащая измерительные преобразователи, ЭВМ [Вяткин В.Е., Чеголин П.М. Автоматизированная станция контроля электродвигателей. //Сб. Электротехническая промышленность. Серия Технология электротехнического производства, 1983. Вып.2, с. 14]. Известен автоматический цифровой стенд для испытания асинхронных электродвигателей, содержащий измерительные преобразователи, датчик момента, тормозной динамометр, блок питания тормозного динамометра, ЭВМ[Коварский Е.М., Янко Ю.И, Испытание электрических машин. - М., Энергоатомиздат, 1990, с. 282]. Известно устройство для измерения крутящего момента [Патент США № 4475408, кл. G 01 L 3/16], содержащее вращающийся диск, установленный на валу, электрический фрикционный тормоз, взаимодействующий с диском и валом для обеспечения их остановки при подаче от внешнего источника к тормозу току, напряжение, которого может изменяться. Вал смонтирован с возможностью вращения внутри тормоза. Последний прикреплен к датчику нагрузки, измеряющему величину крутящего момента, приложенного к валу. Указанные выше аналоги не позволяют измерять: пусковой момент асинхронных электродвигателей в функции углового положения ротора, характеристики асинхронных электродвигателей в опыте короткого замыкания при минимальном пусковом моменте и в динамическом режиме. Наиболее близким техническим решением к предлагаемому изобретению является автоматизированная установка, содержащая трехфазный регулируемый источник питания, который через датчики тока связан с электрическими контактами испытуемого электродвигателя, блок управления и передачи информации, связанный, с одной стороны, с блоком измерения параметров сети, датчиком скорости, соединенным через маховые массы с валом испытуемого электродвигателя, трехфазным регулируемым источником питания, датчиками тока, а с другой стороны, с микро-ЭВМ [Алиханян К.А., Давиданян Ф.П. и др. Автоматизированная установка для периодических испытаний асинхронных двигателей, с короткозамкнутым ротором.//Ме ханизация и автоматизация производства, 1983, № 3, с. 24-25]. Недостатком прототипа являются узкие функциональные возможности за счет того, что, во-первых, наличие дополнительных маховых масс не позволяет проводить испытания в динамическом режиме; вовторых, невозможно определения пускового момента асинхронных электродвигателей в функции углового положения ротора и характеристик электродвигателей в опыте короткого замыкания при минимальном пусковом моменте, так как нельзя установить ротор электродвигателя в угловое положение, соответствующее минимальному пусковому моменту, что требуется при проведении опыта короткого замыкания; в-третьих, для измерения минимального пускового момента в функции углового положения ротора (ГОСТ 7217-87, Машины электрические вращающиеся. Двигатели асинхронные. Методы испытания.) необходимо применять другие существующие средства, что существенно увеличивает общее время испытаний за счет неоднократных установок испытуемого двигателя на испытательные стенды. В основу изобретения поставлена задача создания автоматизированной системы для испытаний асинхронных электродвигателей, в которой за счет введения элементов,· блоков и связей между ними обеспечивается возможность измерения пускового момента асинхронного электродвигателя в функции углового положения ротора, а также измерения характеристик асинхронных электродвигателей в опыте короткого замыкания при минимальном пусковом моменте и в динамическом режиме работы. Это приводит к расширению функциональных возможностей и, как следствие, к повышению производительности труда, так как сокращается время на подготовительные операции по установке и подключению электродвигателя в стенд. Введение преобразователей частота-напряжение и число импульсов-код, вспомогательного вала, соединительной муфты, электромагнитного тормоза, состоящего из подвижной и неподвижной частей, блока управления электромагнитным тормозом, датчика силы, блока измерения напряжения, блока преобразования и сопряжения, причем блок преобразования и сопряжения состоит из восьмиканального аналого-цифрового преобразователя и двухканального цифроаналогового преобразователя, позволило обеспечивать возможности измерения пускового момента асинхронного электродвигателя в функции углового положения ротора, а также измерения характеристик асинхронных электродвигателей в опыте короткого замыкания при минимальном пусковом моменте и в динамическом режиме работы, что приводит к расширению функциональных возможностей и, как следствие, к повышению производительности труда, так как сокращается время на подготовительные операции по установке и подключению электродвигателя в стенд. Поставленная задача решается тем, что в известную автоматизированную установку для испытания асинхронных электродвигателей с короткозамкнутым ротором, содержащую трехфазный регулируемый источник питания, датчики тока, датчик скорости, микроЭВМ, дополнительно введены преобразователи частота-напряжение и число импульсов-код, вспомогательный вал, соединительная муфта, электромагнитный тормоз, состоящий из подвижной и неподвижной частей, блок управления электромагнитным тормозом, датчик силы, блок измерения напряжения, блок преобразования и сопряжения, причем блок преобразования и сопряжения состоит из восьмиканального аналого-цифрового преобразователя и двухканального цифроаналогового преобразователя, при этом вал испытуемого электродвигателя при помощи соединительной муфты соединен с одним концом вспомогательного вала, который установлен с возможностью вращения в подшипниках, закрепленных на основании, второй конец вспомогательного вала соединен с датчиком скорости, на вспомогательном валу закреплена подвижная часть электромагнитного тормоза, неподвижная часть установлена в подшипниках, закрепленных на основании, и механически соединена посредством рычага с датчиком силы, электрический вход электромагнитного тормоза подключен к первому выходу блока управления электромагнитным тормозом, второй выход которого соединен с первым входом преобразователя число импульсов-код, второй вход преобразователя число импульсов-код соединен со вторым выходом датчика скорости, первый выход датчика скорости соединен с входом преобразователя частота-напряжение, выходы преобразователя частота-напряжение и датчика силы подключены соответственно к седьмому и восьмому каналам аналого-цифрового преобразователя, первый, второй и третий каналы аналого-цифрового преобразователя соответственно подключены к первому, второму и третьему информационным выходам датчиков тока, четвертый, пятый и шестой каналы восьмиканального аналого-цифрового преобразователя соответственно подключены к первому, второму и третьему информационным выходом блока измерения напряжения, управляющий вход тре хфазного регулир уемого источника питания подключен к первому каналу двухканального цифроаналогового преобразователя, второй канал которого соединен с входом блока управления электромагнитным тормозом, силовой вход трехфазного регулируемого источника питания соединен с электрической сетью, силовые выходы которого через датчики тока соединены с электрическими контактами испытуемого электродвигателя и силовым входом блока измерения напряжения, центральный процессор микроЭВМ через системный канал связан с блоком преобразования и сопряжения, преобразователем число импульсов-код, запоминающим устройством и видеотерминалом микроЭВМ. На фиг. 1 представлена структурная схема предложенной автоматизированной системы; на фиг. 2 алгоритм работы. Автоматизированная система для испытания асинхронных электродвигателей содержит трехфазный регулируемый источник питания 1, который через датчики тока 2 подключен к электрическим контактам испытуемого электродвигателя 3. К электрическим контактам испытуемого электродвигателя 3 также подключены силовые входы блока измерения напряжения 4. Электромагнитный тормоз 5 состоит из подвижной части 6 и неподвижной части 7. Подвижная часть б электромагнитного тормоза 5 закреплена на вспомогательном валу 8, неподвижная часть 7 - установлена с возможностью вращения в подшипнике 9, закрепленном на основании 10, и соединена с датчиком силы 11 посредством механического рычага 12. На основании 10 закреплены подшипники 13 и 14, в которых с возможностью вращения установлен вспомогательный вал 8, соединяемый с валом испытуемого электродвигателя 3 с помощью соединительной муфты 15. Электрический вход неподвижной части 7 электромагнитного тормоза 5 подключен к первому выходу блока управления электромагнитным тормозом 16. Вспомогательный вал 8 смонтирован с возможностью вращения внутри неподвижной части 7 электромагнитного тормоза 5 и соединен с валом датчика скорости 17 к выходам которого подключены соответственно преобразователь частота-напряжение 18 и второй вход преобразователя число импульсовкод 19. К первому входу преобразователя число импульсов-код 19 подключен второй выход блока управления электромагнитным тормозом 16. Блок преобразования и сопряжения 20 состоит из восьмиканального аналого-цифрового преобразователя 21, двухканального цифроаналогового преобразователя 22 и соединяется с микроЭВМ 23 через системный канал 24. К системному каналу 24 также подсоединены информационные выходы и управляющие входы преобразователя число импульсов-код 19. К входам восьмиканального аналого-цифрового преобразователя 21 соответственно подключены информационные выходы датчиков тока 2 и блока измерения напряжения 4, а также выходы датчика силы 11 и преобразователя частота-напряжение 18. Выходы двухканального цифроаналогового преобразователя 22 соответственно соединены с управляющими входами источника питания 1 и блока управления электромагнитным тормозом 16. МикроЭВМ 23 содержит в себе системный канал 24, центральный процессор 25, запоминающее устройство 26 и видеотерминал 27, Предлагается производить измерение и регистрацию характеристик испытуемого электродвигателя по следующему алгоритму (фиг. 2). 1. Измерить в динамическом режиме частоту вращения, мгновенные значения токов и напряжений по трем фазам статора электродвигателя, запомнить измеренные значения напряжений, токов и частоты вращения в блоке запоминающего устройства. 2. После перехода электродвигателя в установившийся режим работы произвести опыт холостого хода, в котором измеряются мгновенные значения напряжений и токов всех фаз статора, запомнить их значения в блоке запоминающего устройства. 3. Осуществить измерение пускового момента в функции углового положения ротора, запомнить его значения и значения соответствующи х угло в поворота ротора в блоке запоминающего устройства. 4. Определить минимальный пусковой момент Mmin и соответствующее ему значение угла поворота ротора a min из массива данных, записанного в блок запоминающего устройства на шаге 3 данного алгоритма. 5. Установить ротор в положение, соответствующее углу a min. 6. Осуществить опыт короткого замыкания с измерением мгновенных значений тока и напряжения во всех обмотках статора, записать измеренные значения в ячейки памяти блока запоминающего устройства. 7. Определить механическую характеристику электродвигателя, записать измеренные значения в ячейки памяти блока запоминающего устройства. 8. Обработать и вывести результаты на экран видеотерминала, построить графики различных зависимостей (в том числе и динамическую механическую характеристику). Необходимость измерений мгновенных значений напряжений и токов обусловлена причинами, описанными в [Боровков В.А., Гришин B.C. Автоматизированная система испытаний асинхронных двигателей на базе микроЭВМ СМ 1800.//В кн. Технология изготовления асинхронных двигателей. Труды ВНИИПТИЭМ, Владимир, 1987, с. 19-25]. Автоматизированная система для испытания асинхронных электродвигателей (фиг. 1) работает в соответствии с алгоритмом, изображенным на фиг. 2, следующим образом. После запуска программы в запоминающем устройстве 26 устанавливаются начальные адреса и длина буфера, в котором будут храниться значения напряжений и токов, значения пускового момента, угла поворота ротора и частоты вращения ротора электродвигателя 3. Затем процессор 25 посредством подачи сигнала на канал цифроаналогового преобразователя 22 запускает электродвигатель 3 и переходит на подпрограмму измерений в динамическом режиме, в процессе работы которой происходит заполнение ячеек памяти запоминающего устройства 26 с дискретом времени DΤ мгновенными значениями напряжений и токов всех фаз статора. После окончания динамического режима процессор 25 микроЭВМ переходит на выполнение подпрограммы измерений в режиме холостого хода, в процессе работы которой изменяется напряжение питания, посредством подачи сигнала на трехфазный регулируемый источник питания 1 с первого канала цифроаналогового преобразователя 22 и заполняются ячейки памяти запоминающего устройства 26 измеренными мгновенными значениями напряжений и токов. Затем процессор 25 микроЭВМ переходит к выполнению подпрограммы измерения пускового момента в функции углового положения ротора. В начале измерений выключается электродвигатель 3 и включается электромагнитный тормоз 5 посредством подачи сигнала прямоугольной формы со второго канала цифроаналогового преобразователя 22 через блок управления электромагнитным тормозом 16 для остановки вращения ротора. Одновременно блок управления электромагнитным тормозом 16 подает сигнал инициализации на преобразователь число импульсов-код 19. Переменная AL (суммарный угол поворота) в программе обнуляется, что соответствует углу поворота 0°. Затем включается электродвигатель 3 и производится N измерений силы, пропорциональной пусковому моменту Q1,Q 2,...,QN при данном угле поворота ротора AL Результаты измеренных значений силы Q1,Q2,...,QN записываются в запоминающем устройстве 26. Определяется среднеарифметическое по формуле Затем вычисляется значение пускового момента, соответствующего данному углу поворота ротора по формуле где L - длина рычага 12. Происходит изменение угла поворота ротора путем кратковременного выключения электромагнитного тормоза на время D t через блок управления электромагнитным тормозом 16. За время Dt ротор повернется на угол a. Вычисляется суммарный угол поворота где a определяется из кода, поступающего на системный канал 24 из преобразователя число импульсовкод 19 и снова производятся измерения силы. Весь цикл измерений продолжается до тех пор, пока будет выполняться условие AL < 360° (т.е. до тех пор, пока не произойдет полный оборот ротора). За полный оборот ротора в ячейки памяти блока запоминающего устройства 26 заносится m значений пускового момента Μ и m значений соответствующего угла поворота a. Затем процессор 25 микроЭВМ переходит к подпрограмме определения минимального пускового момента Mmjn и соответствующего ему угла a mjn из имеющегося массива данных, после чего выполняется подпрограмма установки ротора в угловое положение a min по способу, изложенному выше. Производится опыт короткого замыкания, в процессе которого изменяется напряжение питания посредством подачи сигнала на трехфазный регулируемый источник питания 1 с первого канала цифроаналогового преобразователя 22 и заполняются ячейки памяти запоминающего устройства 26 измеренными мгновенными значениями напряжений и токов. Затем процессор 25 переходит к подпрограмме снятия механической характеристики электродвигателя 3, в процессе работы которой через канал цифроаналогового преобразователя 22 и блок управления электромагнитным тормозом 16 осуществляется изменение скорости вращения вала электродвигателя 3 и посредством преобразователя частота-напряжение 18 и датчика силы 11 вводятся в микроЭВМ 23 значения частоты вращения ротора и момента которые запоминаются в блоке запоминающего устройства 26. После проведения перечисленных опытов производится расчет всех необходимых характеристик, результаты расчетов и измерений выводятся на экран видеотерминала 27. В качестве микроЭВМ 23 в заявляемой автоматизированной системе может применяться микроЭВМ семейства IBM PC/AT или любая другая, совместимая с ней. В качестве трехфазного регулируемого источника питания 1 использован индуктивный регулятор типа ИР-62 с шаговым двигателем для регулировки напряжения (см. Техническое описание и инструкцию по эксплуатации). Описание измерительных преобразователей напряжений 4 и токов 2 приведено в [Боровков В.А., Гришин B.C. Автоматизированная система испытаний асинхронных двигателей на базе микроЭВМ СМ 1800.//В кн. Технология изготовления асинхронных двигателей. Тр уды ВНИИПТИЭМ, Владимир, 1987, с. 19-25]. В качестве датчика скорости 17 может быть использован фотоэлектрический преобразователь ПДФ-5, имеющий выходы частоты вращения и угла поворота (см. Техническое описание и инструкцию по эксплуатации). В качестве преобразователя частота-напряжение 18 может быть применен преобразователь [Грызов С.Н., Чистяков В.К., Песоцкий Ю.С. Быстродействующий преобразователь частоты в напряжение//Приборы и техника эксперимента, 1987, № 1, с. 132], имеющий основную приведенную погрешность 0,5%. Преобразователь число импульсов-код 19 представляет собой счетчик импульсов, выполненный, например, на реверсивном счетчике К555ИЕ7 и дешифраторе адреса К555ИД7. В качестве электромагнитного тормоза 5 применен электромагнитный тормоз типа ELB производства Чехословакии [Электромагнитные фрикционные дисковые муфты и тормоза.//Проспект завода Prerovske strojirny, Прага, Чехословакия]. Блок управления электромагнитным тормозом 16 представляет собой усилитель тока, выполненный как в [Горкунов Э.С., Кадров А.В., Петров Р.П. Программно-управляемый источник тока для индуктивной нагрузки.//Приборы и техника эксперимента, 1986, №3, с. 157-158]. В качестве аналого-цифрового преобразователя 21 и цифроаналогового преобразователя 22 блока преобразования и сопряжения 20 взяты восьмикаиальный аналого-цифровой преобразователь и двухканальный цифроаналоговый преобразователь малого предприятия "Мединформ-сервис", г.Москва [Ж. Техника молодежи, №11, 1990, с. 43].

ДивитисяДодаткова інформація

Назва патенту англійськоюAutomated system for asynchronous electric motors testing

Автори англійськоюPodzharenko Volodymyr Oleksandrovych, Prysiazhniuk Vasyl Vasyliovych, Kucheruk Volodymyr Yuriiovych

Назва патенту російськоюАвтоматизированная система для испытания асинхронных электродвигателей

Автори російськоюПоджаренко Владимир Александрович, Присяжнюк Василий Васильевич, Кучерук Владимир Юрьевич

МПК / Мітки

МПК: G01R 31/34

Мітки: автоматизована, асинхронних, система, електродвигунів, випробування

Код посилання

<a href="https://ua.patents.su/5-20165-avtomatizovana-sistema-dlya-viprobuvannya-asinkhronnikh-elektrodviguniv.html" target="_blank" rel="follow" title="База патентів України">Автоматизована система для випробування асинхронних електродвигунів</a>

Попередній патент: Об’ємна роторна пневмо-гідромашіна

Наступний патент: Кристалічний фосфат стронцію sr4(р2о7)(нро4)2 та спосіб його одержання

Випадковий патент: Спосіб визначення вмісту вуглецю в золах теплових електростанцій