Спосіб одержання спіненого графіту

Номер патенту: 22198

Опубліковано: 30.06.1998

Автори: Шапранов Володимир Володимирович, Кучеренко Володимир Олександрович, Савоськін Михайло Віталійович, Хабарова Тетяна Вікторівна, Ярошенко Олександр Павлович, Любчик Світлана Борисівна

Формула / Реферат

Способ получения вспененного графита с антикоррозионными свойствами путем обработки графита соединением двухвалентного металла и последующей термообработки, отличающийся тем, что в качестве соединения двухвалентного металла используют кристаллогидрат нитрата цинка или магния в количестве 20-80 мае. % и обработку графита ведут путем смешивания указанных веществ в твердой фазе, а термообработку проводят при 300-800°С в течение 0,1-15 мин.

Текст

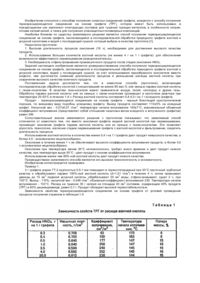

Изобретение относится к способам получения графитовой пены (расширенного графита), конкретно к способу получения вспененного графита (ВГ), обладающего антикоррозионными свойствами, который может быть использован для получения изделий из гибкого графита, а также в качестве теплоизолятора и адсорбента в металлургии, машиностроении, энергетике. Известен способ получения ВГ путем обработки природного или синтетического графита смесью персульфата аммония и серной кислоты с последующей промывкой продукта водой, сушкой и нагреванием до 1000°С для вспенивания [1]. Известен также способ получения ВГ путем обработки графита смесью серной и азотной кислот с последующей промывкой водой, сушкой и нагреванием продукта до 1000°С для вспенивания [2]. Недостатком известных способов является коррозионная активность БГ за счет остаточного содержания в нем кислот и соединений-окислителей. Наиболее близким к заявляемому изобретению является способ получения частиц "набухшего" графита с антикоррозионными свойствами путем обработки природного графита смесью концентрированных серной и азотной кислот, промывки продуктов водой, пропитки водным раствором гидроксида цинка в течение 1 часа, сушки и вспучивания при 1000°С[3]. Недостатками известного способа [3] являются: 1. Наличие коррозионных свойств у изделий из вспененного графита. 2. Низкая технологичность способа, выражающаяся в: а) многостадийное™ (окисление, фильтрование, промывка, фильтрование, сушка, вспенивание); б) использование большого количества веществ с кислотными и окислительными свойствами, что требует использования коррозионно-стойкой аппаратуры и предъявляет повышенные требования к охране труда и техники безопасности; в) большой длительности процесса (»Зч). 3. Наличие больших объемов кислых сточных вод, содержащих токсичные соединения цинка. 4. Высокая температура вспенивания (1000°С), что делает процесс энергетически не выгодным. Задачей данного изобретения является усовершенствование технологического процесса известного способа получения В Г и уменьшение коррозионной активности продукта Другой задачей изобретения является получение вспенивающейся при нагревании графитсодержащей смеси с коэффициентом вспенивания не менее 4 см 3/г. Техническим результатом, получаемым при использовании данного изобретения является: пониженная коррозионная активность вспененного графита и изделий из него; высокая технологичность, простота, небольшая длительность процесса, снижение . температуры вспенивания. Кроме того, процесс не требует использования специальной коррозионно-стойкой аппаратуры, отсутствуют сточные воды. Указанный технический результат достигается путем механического смешивания порошка исходного графита со вспенивающим агентом - кристаллогидратом нитрата цинка или магния, взятом в количестве 2080 мас.% от смеси, с последующим вспениванием полученной смеси при температуре 300-800°С в течение 0,1-15 мин. Высокая технологичность способа, его простота достигается тем, что способ по заявляемому изобретению проводят в две стадии- смешивание графита с кристаллогидратом нитрата цинка или магния и вспенивание при 300-800°С в течение 0,1-15 минут. Весь технологический процесс занимает от 15 до 30 минут. Отсутствуют стадии окисления, фильтрования, промывки, пропитки продукта раствором гидроксида цинка и сушки. Отсутствуют сточные воды, которые необходимо нейтрализовать, обезвредить и утилизировать. Отсутствие в процессе и агрессивные кислотные и окислительные жидкие реагенты, что улучшает условия тр уда и не требует использования коррозионно-стойких материалов ДЛЯ аппаратуры. Вспенивающиеся графитосодержащие смеси, получаем по настоящему изобретению, характеризуются коэффициентом вспенивания 4-88 см /г, то есть из 1 г графита во вспениваемой смеси образуется от % до 88 см 3 вспененного графита. Полученный продукт (ВГ) имеет насыпную плотность 0,023-0,256 г/см 3. Частицы ВГ покрыты равномерно оксидом цинка или магния, за счет чего продукт является не коррозионно-активным по отношению к металлам' pH водной вытяжки из ВГ равен 7-11,5 Продукт способен прессоваться без связующего в компактный гибкий графитовый материал. При сравнительных испытаниях на коррозионную активность ВГ, полученный по заявляемому способу, не вызвал коррозию стали марки Ст-3 в течение 1 года, а материал по прототипу вызвал коррозию через 1 месяц. Достигнутый эффект обусловлен следующим. При смешивании порошков графита и вспучивающего агента (кристаллогидрата нитрата цинка или магния) получается однородная бинарная смесь, компоненты которой при комнатной температуре в химические реакции между собой не вступают. Указанная бинарная смесь имеет неограниченный срок хранения и не изменяет при хранении способности к термическому вспениванию. При нагревании смеси по мере увеличения ее температуры происходит плавление вспенивающего агента (кристаллогидрата нитрата цинка или магния), при этом поверхность каждой частицы графита покрывается слоем образующегося расплава. В указанном расплаве в результате термоинициируемого разложения кристаллогидрата нитрата цинка или магния происходит образование активных частиц (по всей видимости, HNO3, N2 O5, NО2+), вступающи х в химические реакции с графитом. Указанные активные частицы выступают в роли окислителя матрицы графита и поставщика частиц-интеркалантов. В результате взаимодействия активных частиц с графитом происходит образование соединений интеркалирования графита (СИГ) как интермедиата процесса конверсии графита в В Г, Образование СИГ в количестве, необходимом для осуществления процесса вспенивания, происходит, очевидно, вследствие того, что температура системы в период плавления вспенивающего агента остается постоянной, а этого времени оказывается достаточно для перевода графита в СИГ. Процессы плавления вспенивающего агента, его распада с образованием активных частиц и образования СИГ протекают в одном и том же временном интервале. По завершении указанных процессов происходит дальнейшее увеличение температуры смеси за счет подводимого к ней извне тепла, вызывающее разложение СИГ с образованием вспененного графита. Одновременно со вспениванием СИГ происходит выделение частиц аэрозоля оксида цинка или магния, часть из которых уносится отходящими газами. Оставшаяся часть оксида цинка (магния) равномерно распределяется по поверхности частиц вспененного графита, за счет чего обеспечивается нейтрализация остаточных кислотных соединений и, как следствие, подавляется коррозионная активность ВГ. Визуально процесс выглядит следующим образом. В течение короткого времени после выделения смеси графита со вспенивающим агентом в предварительно разогретую муфельную печь наблюдается плавление вспенивающего агента (возможно, растворение его в кристаллизационной воде) с образованием однородной расплавленной пузырящейся массы. По завершении этого этапа происходит резкое вспенивание графита, сопровождающееся выделением незначительного количества бурого газа (окислов азота) и белого дыма мельчайших частиц аэрозоля оксида цинка или магния (твердых продуктов термического разложения кристаллогидратов нитратов этих металлов). В конечном продукте обнаруживается лишь незначительное количество оксида цинка (магния), достаточное, однако, для высокоэффективного подавления коррозионной активности ВГ и изделий из него. Значение коррозионной активности оценивали по значениям pH водной вытяжки продукта, которые находятся для образцов ВГ, полученных по заявляемому способу, в интервале 7,0-11,5. Значения pH водной вытяжки образцов ВГ, полученных без применения специальной антикоррозионной обработки составляет 1,52,0, что свидетельствует об их высокой коррозионной активности. Опытным путем установлены диапазоны состава смесей графита со вспенивающими агентами, температуры и длительности их вспенивания. Заявляемый диапазон содержания кристаллогидратов нитратов цинка или магния в их смеси с графитом составляет 20-80 мас.%. При содержании вспенивающего агента в смеси с графитом менее 20 мас.% (нижний заявляемый предел) смесь имеет коэффициент вспенивания не более 4 см 3/г, что не обеспечивает достижения технического эффекта изобретения. Повышение содержания вспенивающего агента в смеси с графитом более 80 мас.% (верхний заявляемый предел) не приводит к увеличению коэффициента вспенивания против достигнутого и экономически нецелесообразно из-за уменьшения выхода вспененного графита. Заявляемый диапазон температуры вспенивания смеси графита с кристаллогидратом нитрата цинка или магния составляет 300-800°С. При температуре вспенивания смеси ниже 300°С (нижний заявляемый предел) коэффициент вспенивания составляет менее 4 см 3/г, что не обеспечивает достижения технического эффекта изобретения. Помимо этого, продукт обладает повышенной коррозионной активностью за счет присутствия в нем неразложившегося нитрата цмн-ка (магния). Повышение температуры вспенивания более 800°С (верхний заявляемый предел) нецелесообразно, так как к увеличению коэффициента вспенивания против достигнутого практически не ведет. Помимо этого наблюдается снижение выхода В Г за счет его угара. Заявляемый диапазон длительности осуществления вспенивания смесей состав-ляетО,1-15мин. При длительности процесса вспенивания смеси графита со вспенивающим агентом менее 0,1 мин (нижний заявля-емый предел) технический эффект изобретения не достигается, так как коэффициент вспенивания составляет менее 4 см 3/г. Помимо этого продукт обладает повышенной коррозионной активностью за счет присутствия в нем неразложившегося нитрата цинка (магния). Увеличение процесса вспенивания более 15 мин (верхний заявляемый предел) нецелесообразно, так как к увеличению коэффициента вспенивания смеси против достигнутого не ведет. Помимо этого наблюдается снижение выхода В Г за счет его угара. При осуществлении способа использования природный чешуйчатый графит За-вальевского месторождения марки ГТ-2 крупностью 0,5-0,8 мм (ГОСТ 4596-75), ше-стиводный нитрат цинка (ГОСТ 510677), шестиводный нитрат магния (ГОСТ 11088-75). Усреднение компонентов (графита и кристаллогидрата нитрата цинка или магния) осуществляется их перемешиванием с использованием лабораторного смесителя MPW'309. Вспенивание образцов осуществляли в лабораторной муфельной печи (тип СНОЛ 1,6.2,5 1/9-ИЗ). Начало вспенивания - момент введения образца в печь. Значения pH водной вытяжки образцов ВГ получали по методике согласно ГОСТ 17818.6-90. К навеске образца В Г массой 5 г добавляли 95 см 3 дистиллированной воды, полученную смесь встряхивали в течение 3 мин и через 10 мин с использованием иономера марки ЭВ-74 со стеклянным и хлорсеребряным электродами измеряли значение концентрации водородных ионов (pH) водной вытяжки. Коэффициент вспенивания (Kv, см /г графита) смеси графита с кристаллогидратом нитрата цинка или магния определяли по следующей методике. Навеску образца массой 0,2-0,6 г помещали в кювету из нержавеющей стали, предварительно установленную в муфельную печь, разогретую до требуемой температуры. Полученный из образца в результате теплового воздействия вспененный графит через определенное время извлекали из печи, переносили в мерный цилиндр и, не уплотняя графитовую пену, замеряли занимаемый ею объем V. Значение коэффициента вспенивания рассчитывали из соотношения Kv = V/m, где m - масса графита в испытуемом образце. Для каждого образца значение Kv определяли как среднее арифметическое не менее трех параллельных измерений. Средняя ошибка измерения ±5отн.% Коррозионную активность образцов ВГ и прессованной фольги из него оценивали путем помещения в гидростат (со смесью карбоната калия с его насыщенным водным раствором, относительная влажность около 45%) при комнатной температуре пластин из стали Ст-3, находящихся в контакте с испытуемыми материалами. При этом периодически осуществляли визуальный контроль поверхности металла на наличие признаков коррозии Изобретение подтверждается примерами Данные по прессуемости ВГ, приведенные в примерах, носят чисто иллюстративный характер и не могут рассматриваться как ограничение диапазонов заявляемых параметров процесса. Пример 1.2г графита марки ГТ-2 крупностью 0,5-0,8 мм смешивают в лабораторном смесителе с 8 г шестиводного нитрата цинка в течение 5 минут. Полученную смесь нагревают в муфельной печи при 400°С в течение 10 минут. Получают вспененный графит с насыпной плотностью 0,023 г/см 3. Коэффициент вспенивания в расчете на графит составляет 88,3 см 3/г, значение pH водной вытяжки равно 8,0. При давлении 100 кг/см продукт без добавления связующего прессуется в прочный гибкий графитовый материал. Выдерживание полученного вспененного графита в замкнутом объеме в контакте со сталью Ст-3 при 20-25°С в течение 1 года не приводит к коррозии стали. Сравнительные испытания вспененного графита, полученного по способу-прототипу [3] п утем окисления графита смесью серной и азотной кислот с последующей промывкой водой, обработкой гидроксидом цинка, сушкой и вспениванием при 1000°С, проведенные в этих же условиях, показывают, что значение pH водной вытяжки полученного пенографита равно 2-3. Коррозия стали Ст-3 в контакте с полученной пеной заметна уже через 1 месяц испытаний. Пример 2. Процесс ведут как в примере 1, но варьируя состав смеси. Данные приведены в табл.1. Пример 3. Процесс ведут как в примере 1.НО изменяя температуру и длительность вспенивания. Данные для образца, содержащего 50 мас.% графита и 50 мас.% шестиводного нитрата цинка, приведены в табл.2. Пример 4. Процесс ведут как в примере 2, но используют шестиводный нитрат магния. Вспениваниеведут при 700°С в течение 12 мин. Данные приведены в табл.3. Пример 5. Процесс ведут как в примере 4, но изменяя температуру и длительность вспенивания. Данные для образца, содержащего 50 мас.% графита и 50 мас.% шестиводного нитрата магния, приведены в табл.4.

ДивитисяДодаткова інформація

Назва патенту англійськоюThe process for preparation of foamed graphite

Автори англійськоюSavoskin Mykhailo Vitaliiovych, Khabarova Tetiana Viktorivna, Yaroshenko Oleksandr Pavlovych, Shapranov Volodymyr Volodymyrovych, Kucherenko Volodymyr Oleksandrovych, Liubchyk Svitlana Borysivna

Назва патенту російськоюСпособ получения вспененного графита

Автори російськоюСавоськин Михаил Виталиевич, Хабарова Татьяна Викторовна, Ярошенко Александр Павлович, Шапранов Владимир Владимирович, Кучеренко Владимир Александрович, Любчик Светлана Борисовна

МПК / Мітки

МПК: C01B 31/04

Мітки: графіту, спіненого, одержання, спосіб

Код посилання

<a href="https://ua.patents.su/5-22198-sposib-oderzhannya-spinenogo-grafitu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання спіненого графіту</a>

Попередній патент: Спосіб знезараження зубків часнику перед садінням

Наступний патент: Джерело живлення

Випадковий патент: Відвал змінного модуля самохідного шасі