Пристрій для руйнування важковантажних масивів

Номер патенту: 22517

Опубліковано: 17.03.1998

Формула / Реферат

Устройство для разрушения тяжеловесных массивов, отличающееся тем, что конструкция шпурового заряда выполнена в виде энергетического баллона, связанного с корпусом блока подрыва, в котором выполнены каналы подачи газообразного кислорода с наполнительным обратным и продувочным дренажным клапанами, а также канал впрыска горючего с обратным клапаном и форсункой. При этом корпус блока подрыва связан с переходником с образованием продувочной камеры; переходник снабжен каналами продувки газообразным азотом с установленными в них наполнительным обратным и дренажным клапанами, а также канал подачи горючего с обратным клапаном, связанный с переменной рабочей полостью дозатора, выполненного в виде цилиндра с поршнем и полостью газового управления взрывом. Причем с внешней стороны блока подрыва установлен щит-отражатель, на котором размещены винты регуляторы положения блока подрыва и проушины, с пропущенными через них тросами и концевыми зажимами для закрепления блока подрыва на подрываемом объекте.

Текст

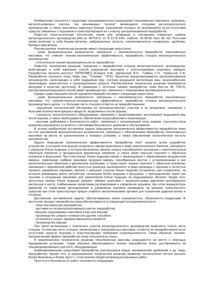

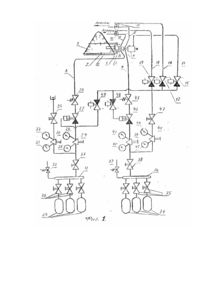

Изобретение относится к средствам газодинамического разрушения тяжеловесных массивов, например, металлошлаковых слитков, так называемых "козлов", являющихся отходами металлургического производства, а также массивных каменных блоков, разрушение которых не производится из-за отсутствия средств, связанных с подъемом и транспортировкой их к участку централизованной переработки. Известна технологическая потолочная линия для сепарации и сортировки отвальных шлаков металлургического производства [Авт.св. №75913, кл. В 03 В 9/04, опублик. 30.08.80, бюл. № 32]. Поточная линия включает в себя бункер-питатель, вибрационные грохоты, электромагнитнче сепараторы, дробилки, бункера накопители. Рассмотренное техническое решение имеет следующие недостатки: - узкие функциональные возможности, связанные с невозможностью переработки тяжеловесных массивов, что снижает технико-экономическую эффективность переработки отходов металлургического производства; - относительно низкая производительность переработки. Известно техническое решение, связанное с переработкой отходов металлургического производства, включающее в себя взрывной способ разрушения массивов с использованием шпуровых зарядов. Разработчик проекта институт ГИПРОМЕЗ [Азимов A.M., Щипанский В.Н., Товбмн С.Н., Чукма-сов С.Ф. Переработка чугунного лома. Киев, изд. "Техника", 1972]. Проектом предусматривается централизованное производство, включающее в себя подрывную яму, систему воздушной вентиляции ямы, водоснабжения, канализации, транспортных и грузоподъемных средств. Рассмотренное техническое решение принимается авторами в качестве прототипа. В сравнении с поточной линией переработки лома [Авт.св. № 75913], рассмотренный взрывной способ имеет преимущество, связанное с повышением производительности. Однако существующий способ взрывной переработки имеет следующие недостатки: - узкие функциональные возможности, связанные с невозможностью переработки тяжеловесных массивов, что снижаеттехни-ко-экономическую эффективность переработки отходов металлургического производства в целом, т.к. большая часть отходов остается не переработанными; - ухудшение экологической обстановки на производственных участках и за пределами, связанное с большим количеством вредных веществ, выделяемых после взрыва; - сложность технологического оборудования, связанная с проветриванием, вентиляцией подрывной ямы после взрыва, а также необходимость обеспечения водоснабжения и канализации; - высокие требования к безопасности работ, связанные с сигнализацией зоны взрыва, строительством хранилищ взрывчатых устройств с системами безопасного хранения и обслуживания. В основу изобретения поставлена задача повышения экономической эффективности переработки лома за счет расширения функциональных возможностей, связанных с обеспечением переработки тяжеловесных массивов на месте их расположения в полевых условиях, а также обеспечения экологической чистоты производства. Задача повышения экономической эффективности переработки лом? решена путем разработки устройства, в котором конструкция шпурового заряда выполнена в виде энергетического баллона, связанного с корпусом блока подрыва, в котором выполнены каналы подачи газообразного кислорода с наполнительным обратным клапаном и продувочным дренажным клапаном, а также канал впрыска горючего с обратным клапаном и форсункой. При этом корпус блока подрыва связан с переходником с образованием продувочной камеры; переходник снабжен каналами продувка камеры газообразным азотом с установленными в них наполнительным обратным и дренажным клапанами, а также канал подачи горючего с обратным клапаном, связанный с переменной рабочей полостью дозатора, выполненного в виде цилиндра с поршнем и полостью газового управления взрывом; причем с внешней стороны блока подрыва установлен щит-отражатель, на котором размещены винты регуляторы положения блока подрыва и проушины, с пропущенными через них тросами и концевыми зажимами для закрепления блока подрыва на подрываемом объекте. Кроме того, проточные каналы блока подрыва связаны гибкими шлангами с аккумуляторами давления газообразного кислорода и азота, снабженными средствами регулирования и управления взрывом; при этом аккумуляторы давления со средствами регулирования и управления взрывом размещены на прицепе транспортного средства при этом транспортный прицеп снабжен металлическими щитами для отражения ударной волны и отскоков. Достижение поставленной задачи, обеспечиваемое новой совокупностью, объясняется следующим. В прототипе процесс переработки лома обеспечивается в следующей последовательности: - сбор массивов для переработки; - доставка их на централизованный участок переработки; -загрузка подрываемых массивов в яму для взрыва;' - производство шпуров огневым или другим способом; - установка в шпуры зарядов взрывчатых веществ; - производство взрыва. При такой организации с отвального участка металлургического производства вывозится только часть отходов. Остальная часть отходов, заключенная в тяжеловесных массивах, остается не переработанной из-за отсутствия средств подъема и транспортировки требуемой грузоподъемности. Таким образом, техникоэкономический эффект переработки лома относительно низок. В предложенном техническом решении тяжеловесные массивы разрушаются на месте с помощью передвижной установки. Таким образом обеспечивается полная переработка лома, доставляемого на специализированный участок 6, оборудованный комбинированными средствами переработки (кислородный взрыв, механическое дробление и др. виды переработки). Кроме того, в предложенном техническом решении применен экологически чистый процесс более безопасен и более прост с точки зрения общей организации взрывных работ. Простота и безопасность работ поясняется следующим. Пустой энергетический баллон, размещенный на агрегате подрыва, вводится в шпуровое отверстие, для полного прилегания стенок энергетического баллона к поверхности шпурового отверстия в последнее заправляют пастообразную массу, например, глину или алебастр, которые при затвердевании плотно охватывают внешнюю поверхность энергетического баллона. Затем производится установка дозатора, предварительно заправленного горючим, проточный канал которого связывается с внутренней полостью камеры азотной продувки. Дальнейшие операции подачи газообразного азота продувки, наполнение энергетического баллона кислородом, впрыск горючего в энергетический баллон производится дистанционно с помощью электроулравляемых клапанов. Рассмотренная новая совокупность признаков по научно-технической и патентной литературе не обнаружена. Таким образом, авторами разработано новое мобильное передвижное устройство для подрыва тяжеловесных массивов - отходов металлургического производства, которое соответствует критериям "существенная новизна" и "промышленная полезность". На прилагаемых фиг.1, 2 показана конструкция предлагаемого устройства. В комплект устройства входит пневмосисгема с агрегатом подрыва фиг.1, блок подрыва фиг.2. Пневмосистема с агрегатом подрыва (фиг.1) состоит из блока подрыва 1, в который входят энергетический баллон, корпус блока подрыва, продувочная камера и дозатор. Блок подрыва установлен на щите-отражателе 2, на котором размещены регулировочные винты 4, проушины 5 с тросами 6, пропущенными через отверстия проушин и концевые зажимы 7 тросов. Агрегат подрыва установлен на подрываемом объекте 3. К блоку подрыва подстыкованы магистраль 8 подачи газообразного кислорода, магистраль 9 подачи газообразного азота, магистраль 10 с клапаном 12 дренажа газообразного азота. Через управляющую магистраль 14 подается сжатый азот от электроклапана 15 на срабатывание дозатора для производства взрыва. Через управляющую магистраль 16 подается сжатый азот от электроклапана 17 для срабатывания клапана 13 дренажа азота. Через управляющую магистраль 18 подается сжатый азот от электроклапана 19 для срабатывания клапана 12 дренажа кислорода. Магистраль снабжения кислородного копья кислородом включает в себя редуктор 20, манометры 21, 22 и вентиль 23. Магистраль подачи кислорода в энергетический баллон имеет редуктор 24. манометры 25, 26, наполнительный клапан 27 и клапан предохранительный 28. Магистрали подключены к кислородному аккумулятору, включающему баллоны 29,'вентили запорные 30, коллектор 31, предохранительный клапан 32 и вентиль раздачи 33. Азотный аккумулятор имеет баллоны 34, вентили 35, коллектор 36. предохранительный клапан 37, вентиль раздачи 38. К аккумулятору подключены магистраль продувки и магистраль управления электроклапанами. Магистраль продувки включает редуктор 39, манометры 40, 41, продувочный клапан 42, клапан предохранительный 43.. Магистраль управления имеет редуктор 44, манометры 45, 46, вентиль раздачи 47. Блок управления представлен пятью электроклапанами (15, 17, 19, 48, 49). Электроклапан 48 предназначен для управления клапаном 42, а электроклапан 49 предназначен для управления клапаном 27. Блок подрыва (фиг.2) имеет корпус50 кислородного заполнения энергетического баллона 51. В корпусе размещены обратный клапан 52, форсунка 53 с обратным клапаном 54 и продувочный канал 55. На корпусе установлен переходник 56 с образованием полости 57. В переходнике размещены обратный клапан 58. обратный клапан 59 и проточный канал 60. К переходнику подстыкован дозатор, включающий цилиндр 61, штуцер 62 управляющей полости цилиндра, штуцер 63 заправки горючего рабочей полости 64, пружину 65 и поршень 66·. Доза заправки горючим регулируется винтом 67. Для производства подрыва тяжеловесных массивов, например, металлошлаковых "козлов" их предварительно зашпуривают, т.е. изготавливают углубления (шпуры) диаметром 50-70 мм, глубиной 700-900 мм. Шпуры изготавливают с помощью "кислородного копья". Для этого обеспечивают подачу кислорода от аккумулятора 29 по магистрали, снабженной арматурой управления (вентиль 33, редуктор 20. вентиль 23). После изготовления шпура в него вводится энергетический баллон 51 (фиг 2) блока подрыва 1 (фиг.1), при этом дозатор подачи горючего с блока подрыва снимается. Блок подрыва (без дозатора) закрепляется на щите 2 (фиг.1) и закрепляется тросами 6 с помощью зажимов 7. Соосность энергетического баллона со шпуровым отверстием регулируется винтами 4. Для обеспечения плотности прилегания энергобаллона 51 в шпуровом отверстии, в последнее закладывают пастообразную массу алебастра или глины, избыток которых удаляется выдавливанием при установке энергобаллона. После этого необходима выдержка до затвердения массы. Для обеспечения операции взрыва необходимо настроить пневмосистему (фиг.1) в исходное положение, для чего: По аккумулятору кислорода: - открыть вентили 30 для заполнения коллектора кислородом; - подать сжатый кислород к редукторам 20, 24 путем открытия вентиля 33. По "кислородному копью": - настроить редуктор 20 на требуемое давление (поджиг 1,5-2 кгс/см2), прожиг 8-10 кгс/см ; - открыть вентиль 23 для подачи в "кислородное копье" на время изготовления шпурового отверстия. По наддуву энергобаллона: - настроить редуктор 24 на требуемое давление (в зависимости от энергии взрыва) 8-15 кгс/см2. По аккумулятору азота: - открыть вентили 35 для заполнения коллектора азота 36; - подать сжатый азот к редукторам 39, 44 путем открытия вентиля 38. По продувочной азотной камере: - настроить редуктор 39 на требуемое давление (3-4 кгс/см2). По системе управления: - настроить редуктор 44 на давление 40-45 кгс/см2; - открыть вентиль 47 и подать сжатый азот к управляющим электроклапанам 15, 17, 19,48,49. Производство работ для проведения взрыва: - пристыковать, заправленный горючим, дозатор агрегата подрыва к переходнику 56 продувочной камеры 57; - включить продувку камеры 57, для чего подать напряжение 24 вольта на электроклапаны 17, 48, при этом открываются клапаны 13, 42, азот под давлением (1,5-20 кгс/см2) поступает по магистрали 9 в продувочную камеру 57, открывая при этом обратный клапан 58, и по каналу 60, через магистраль 11 и клапан 13 выходит в атмосферу; - включить продувку и наполнение энергетического баллона 51, для чего подать напряжение 24 вольта на электроклапаны 19,49, при этом открываются клапаны 12 и 27; кислород под давлением (8-15 кгс/см2) открывает обратный клапан 52, заполняет внутреннюю полость энергобаллона 51 и далее по каналу 55 через клапан 12 сбрасывается в атмосферу ("по истечении 3-х секунд клапаны 12, 27 закрываются); -- произвести взрыв энергобаллона 51 путем подачи напряжения на электроклапан 15, при этом управляющее давление азота через штуцер 62 поступает в управляющую полость дозатора и горючее, находившееся в полости 64 дозатора, через обратный клапан 59, полость 57, обратный клапан 54, фор-сунку 53 под давлением 40 кгс/см2 поступает в энергетический баллон 51. заполненный кислородом давлением 8-15 кгс/см2, в результате чего происходит взрыв, разрушающий тяжеловесный массив. Выполненная таким образом конструкция позволяет разрушать тяжеловесные массивы - отходы металлургического производства, так называемые "козлы", либо массивные каменные блоки, неизвлекаемые из каменных карьеров. Необходимо отметить простоту и экологическую чистоту производства взрыва. Кроме того, безопасность работ улучшается по сравнению с традиционными взрывными работами, при которых используется стандартное взрывчатое вещество. Существенным положительным эффектом можно считать то, что установка выполнена передвижной, что исключает необходимость транспортировки тяжеловесных массивов на централизованный участок для производства их разрушения. Предложенное устройство конструктивно простое и может быть выполнено на любом машиностроительном заводе.

ДивитисяДодаткова інформація

Автори англійськоюIhnashkin Ivan Serhiiovych

Автори російськоюИгнашкин Иван Сергеевич

МПК / Мітки

МПК: B03B 9/04

Мітки: пристрій, важковантажних, масивів, руйнування

Код посилання

<a href="https://ua.patents.su/5-22517-pristrijj-dlya-rujjnuvannya-vazhkovantazhnikh-masiviv.html" target="_blank" rel="follow" title="База патентів України">Пристрій для руйнування важковантажних масивів</a>

Попередній патент: Спосіб виробництва прокату на обтискних станах

Наступний патент: Сушарка для рулонів сільськогосподарських культур

Випадковий патент: Живильне середовище для диференціації збудників туберкульозу ссавців від туберкульозу птахів