Спосіб нагрівання зливків у нагрівальному колодязі

Номер патенту: 22969

Опубліковано: 05.05.1998

Автори: Тряпічкін Михайло Георгійович, Петрічук Валентин Дмитрович, Тільга Степан Сергійович, Лозовая Валентина Андрійовна, Нечепоренко Володимир Андрійович, Любимов Іван Михайлович, Кекух Анатолій Володимирович, Іванов Іван Іванович, Севернюк Володимир Васильович, Сілін Миколай Васильович, Шеремет Володимир Олександрович

Формула / Реферат

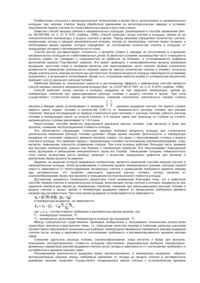

Способ нагрева слитков в нагревательном колодце, включающий посад слитков в колодец, выдержку их при заданной температуре, нагрев до температуры томления, томление при уменьшающемся расходе топлива и выдачу слитков в прокат, отличающийся тем, что время и температуру выдержки назначают в соответствии с превышением требуемого времени нагрева над регламентным, причем время выдержки определяют по зависимости

а температуру выдержки - по зависимости:

где tп и tр - соответственно требуемое и регламентное время нагрева часов;

Тт - температура томления, °С;

Тн - минимально допустимая температура в колодце при выдержке, °С.

Текст

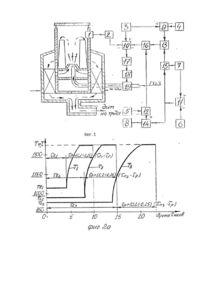

Изобретение относится к металлургической теплотехнике и может быть использовано в нагревательных колодцах при нагреве слитков перед обработкой давлением на металлургических заводах в условиях неритмичной подачи слитков из сталеплавильных цехов и простоев станов. Известен способ нагрева слитков в нагревательных колодцах, реализуемый в способе управления [Авт. св. №1597399, кл. С 21 D 9/70, опублик. 1990]. Способ включает посад слитков в колодцы, нагрев их до технологической температуры и выдачу слитков в прокат. Перед нагревом определяют количество слитков, подлежащих посаду в каждый нагревательный колодец, исходя из температуры слитков перед посадом, и необходимое время нагрева, которое определяют из соотношения количества слитков в колодцах от предыдущих посадов и производительности стана. Способ жестко регламентирует готовность к прокатке плавок в порядке их поступления в отделение нагревательных колодцев из сталеплавильных цехов. В реальных условиях производства часто очередность прокатки плавок не совпадает с очередностью их прибытия на блюминг, а устанавливается графиком выполнения заказов ("портфелем" заказов). Это может приводить к несвоевременному выпуску требуемой продукции, простоям стана в ожидании металла или пересиживанию части слитков. Крайне ограничены возможности управления длительности нагрева садки ее массой (количество слитков в ячейке), поскольку общая длительность нагрева металла при достаточной тепловой мощности колодца лимитируется условиями внутреннего, а не внешнего теплообмена. Кроме того, отклонение емкости ячейки от оптимальной (проектной) приводит к росту удельного расхода топлива. Наиболее близким по технической сущности и достигаемому эффекту к заявленному способу является способ нагрева слитков в нагревательном колодце [Авт. св. СССР №1271901, кл. С 21 D 9/70, опублик. 1996]. Способ включает посад слитков в колодец, выдержку их при заданной температуре, нагрев до температуры томления при уменьшающемся расходе топлива и выдачу слитков в прокат. При этом осуществляют ступенчатый нагрев до-температуры томления циклически, длительность каждой ступени 1 1 : нагрева в каждом цикле устанавливают в пределах 3 2 - времени выдержки слитков. На первой ступени первого цикла подают топливо в количестве 0,85-1,0 от минимального расхода топлива при режиме томления. Каждый последующий за первым ступенчатый цикл начинают с расхода топлива, равного расходу топлива в предыдущем цикле на второй ступени, а в каждом цикле при переходе со ступени на ступень нагрева расход топлива увеличивают в 1,6-2 раза. Недостатками способа является повышенный удельный расход топлива, угар металла и брак при прокатке, снижение эксплуатационной стойкости колодца. Это объясняется следующим. Снижение средней тепловой мощности колодца при ступенчатом циклическом изменении расхода топлива удлиняет общее время нагрева. Длительность и температура выдержки не учитывает заданного времени прокатки плавки, что ведет к пересиживанию готовых к выдаче слитков в колодце. Это приводит наряду с перерасходом топлива к интенсивному окалинообразованию, угару металла, повышению опасности оплавления слитков. При этом колодец работает большую часть времени при высоких температурах, равных или близких к температуре томления. Это обусловливает повышенный износ футеровки и уменьшение межремонтного срока его службы. Уменьшение толщины поверхностного слоя слитка вследствие роста окалины приводит к вскрытию подкорковых дефектов при прокатке и увеличению брака проката по рванине. Задачей, на решение которой направлено изобретение, является изменение способа нагрева слитков в нагревательном колодце, путем регулирования и снижения уровня температурного режима, расхода газовой смеси в зависимости от теплосодержания посаженных слитков и превышения требуемого времени нагрева над регламентным, что позволит уменьшить удельный расход топлива, потерь металла от окалинообразования, брака при прокатке и повышения эксплуатационной стойкости колодца. Достижение указанного технического результата стало возможным благодаря тому, что в известном способе нагрева слитков в нагревательном колодце, включающем посад слитков в колодец, выдержку их при заданной температуре нагрев до температуре томления, томления при уменьшающемся расходе топлива и выдачу слитков в прокат, время и температура выдержки зависят от превышения требуемого времени нагрева над регламентным. При этом время выдержки устанавливается из зависимости а температура выдержки - из зависимости где tн и tр - соответственно требуемое и регламентное время нагрева, час; Тт - температура томления, °С; Тн - минимально допустимая температура в колодце при выдержке, °С. Между совокупностью существенных признаков изобретения и получаемым техническим результатам существует причинно-следственная связь, т.к. повышение качества нагрева и снижение удельных расходов газовой смеси обусловлено рациональным выбором температурно-временных параметров режима выдержки слитков после посада в зависимости от соотношения требуемого и регламентированного времени нагрева садки. Снижение удельного расхода топлива, окалинообразования, угара металла и брака при прокатке, повышение эксплуатационной стойкости колодцев обусловлено рациональным выбором температурновременных параметров режима выдержки слитков после посада в зависимости от соотношения требуемого и регламентного времени нагрева садки. Регулирование длительности выдержки прямо пропорционально, а температуры выдержки - обратно пропорционально разнице между требуемым временем от посада до выдачи слитков и регламентным временем нагрева, позволяет осуществлять кондиционный нагрев слитков к установленному времени прокатки без пересиживания в ячейке протомленного металла. Это способствует замедлению процесса роста окалины и угара металла, уменьшения толщины поверхностного слоя слитков, снижает опасность оплавления и вскрытия подкорковых дефектов при прокатке с образованием рванин. Снижение средней по периоду тепловой обработки слитков в колодце температуры в рабочем объеме повышает КПД колодца за счет уменьшения теплопотерь, что позволяет снизить расход топлива за цикл нагрева, облегчить условия эксплуатации футеровки, уменьшить ее износ и затраты на ремонт колодцев. Способ осуществляется следующим образом. По прибытии плавки в отделение нагревательных колодцев по времени от конца разливки и марке стали в соответствии с технологической инструкцией оценивают заданную температуру томления Т т и регламентное время нагрева слитков tр, определяют по установленному графиком выполнения заказов времени прокатки этой плавки требуемое время нагрева tп от посада до выдачи слитков в прокат, рассчитывают длительности периода выдержки слитков по зависимости и температуру выдержки по зависимости Минимально допустимую температуру выдержки Тн предварительно определяют расчетным путем исходя из вида сжигаемого топлива, степени подогрева воздуха, особенностей системы отопления и конструкции колодца из условий обеспечения гарантированного воспламенения и стабильного сжигания топлива, предотвращение создания аварийных ситуаций. Уточненное значение Тн устанавливают по известным литературным и имеющимся экспериментальным данным, из опыта эксплуатации колодцев в конвертерных условиях производства, но не ниже 700-750°С для безусловного обеспечения безопасной работы колодца. Производят посад слитков в колодец и после закрытия крышки осуществляют их выдержку в течение времени tв при температуре Тв при регулируемой подаче топлива. По истечении назначенного времени выдержки увеличением тепловой мощности производят подъем температуры в колодце и нагрев до температуры томления, после чего осуществляют томление при уменьшающемся расходе топлива. В установленное в соответствии с графиком выполнения заказов время производится выдача слитков в прокат. При назначении времени выдержки tв больше, чем 0,8 (tп - tр), не достигается заданное качество прогрева металла по сечению к требуемому времени выдачи слитков в прокат, что увеличивает энергозатраты при прокатке и снижает производительность стана, приводит к возврату некондиционно нагретых слитков в виде недокатов на повторный подогрев и дополнительному расходу топлива, простоям стана в ожидании готовности металла к прокатке. При длительности выдержки tв меньше 0,75 (tп - tр), усиливается процесс окалинообразования и угар металла ввиду пересиживания готового к выдаче в прокат металла при высокой температуре в колодце, что приводит к браку при прокатке и перерасходу топлива. На фиг. 1 приведена блок-схема устройства для реализации предлагаемого способа; на фиг. 2 в, б соответственно - графики изменения температуры в -рабочем пространстве и расход газа на отопление при различной длительности tп. Устройство включает датчик 1 и вторичный прибор 2 температуры в рабочем пространстве, задатчики температуры томления 3 и минимально допустимой в период выдержки 4, датчик времени пребывания садки в колодце 5, задатчики регламентного времени нагрева 6, требуемого времени нагрева 7, соотношения времени выдержки и превышения требуемого времени нагрева над регламентным 8, сумматоры 9, 10, 11, 12, блоки умножения 13. 14, деления 15, пороговый элемент 16, регулятор 17, исполнительный механизм 18, исполнительный орган расхода топлива 19. Блоки 1, 2, 10. 17, 18, 19 соединены последовательно. Задатчик 3 подключен к блокам 9 и 10, а задатчик 7 - к блокам 11 и 15. Блоки 4, 9, 13, 16, 10 связаны последовательно. Выход блока 5 подключен ко входу блока 12, а выход блока 8 - ко входу блока 14. Блоки 6, 11, 14, 12, 16 соединены последовательно, а выход блока 11 через блок 15 связан со входом блока 13. Устройство работает следующим образом В период наладки устанавливают минимально допустимую температуру выдержки Т н = 700-800°С задатчиком 4 и соотношение времени выдержки и превышения требуемого времени нагрева над регламентным К = 0,75-0,8 задатчиком 8. Перед посадом слитка в колодец по технологической инструкции в соответствии со временем от разливки до посада и маркой стали определяют регламентное время нагрева tр и устанавливают его задатчиком 6, определяют необходимую температуру томления Тт и устанавливают ее задатчиком 3. Из графика выполнения заказов определяют требуемое время нагрева tп и устанавливают его задатчиком 7. После посада слитков и закрытия крышки от срабатывания конечных выключателей датчик 5 начинает отсчет времени пребывания слитков в колодце. Сигналы от датчика 1 температуры в колодце через вторичный прибор 2 и задатчика 3 температуры томления поступают на входы сумматора 10. Одновременно сигналы с блоков 3 и 4 с противоположными знаками поступают в сумматор 9, где вырабатывается сигнал, пропорциональный (Тт - Тн). Аналогично сигналы задатчиков 6 и 7 вычитаются в блоке 11, где вырабатывается выходной сигнал, пропорциональный (tп - tр). Этот сигнал после деления в блоке 15 на сигнал от блока 7 и умножения в блоке 13 на сигнал от блока 9 поступает через пороговый элемент 16 на вход сумматора 10. В сумматоре 10 происходит алгебраическое сложение сигналов от датчика 1, пропорционального текущей температуре в колодце, и блока 16, пропорционального величине (Тт - Тн) tп - t р , tп с противоположным сигналом от задатчика 3. Сигнал, пропорциональный разности текущей температуры в колодце и заданной температуры выдержки, поступает на вход регулятора 17, который посредством исполнительного механизма 18 управляет положением регулирующего дросселя 19 подачи топлива, стабилизация температуры в колодце на уровне Одновременно выходной сигнал блока 11 после умножения в блоке 14 на сигнал от блока 8 поступает в сумматор 12. При положительной разности сигналов от блока 14, пропорционального заданному времени выдержки, и блока 5, пропорционального времени, прошедшему от посада, выходной сигнал сумматора 12 не изменяет исходного состояния порогового элемента 16 и выход блока 13 подключен через блок 16 ко входу блока 10. По окончании выдержки, когда t становится больше tв, и появление отрицательной разности сигналов на выходах блока 12 пороговый элемент 16, срабатывает, разрывая цепь "блок 13 - блок 10". Исчезновение корректирующего сигнала от блока 13 на входе сумматора 10 увеличивают разность сигналов на входе регулятора 17 с (Тв - Т) до (Тт - Т), где Т - текущая температура в колодце. Регулятор с помощью исполнительного механизма 18 отрабатывает на открытие исполнительного органа 19 и увеличивает подачу топлива в колодец для повышения температуры в рабочем объеме. По достижении заданной температуры томления Т т регулятор стабилизирует температуру в колодце на этом уровне уменьшением подачи топлива. По окончании нагрева слитки выдают в прокат. Пример конкретной реализации способа. Опытно-промышленные испытания способа выполняют на рекуперативных нагревательных колодцах с центральной горелкой цеха "Блюминг-1" металлургического комбината "Криворожсталь". В колодцах осуществляют нагрев слитков перед прокаткой на стане 1250 и непрерывно-заготовочном стане 730/500 без промежуточного подогрева. Габариты рабочего объема ячейки - 5700 х 4800 х 3100 мм площадь пода 24,48 МДЖ , 3 2 м , емкость - 14 слитков, отопление - коксодоменным газом с теплотой сгорания 8,6-8,8 м максимальная КДЖ . тепловая мощность ячейки 21,9×106 час Подогрев воздуха до 500-600°С осуществляют в трубчатых керамических рекуператорах с поверхностью нагрева 400 м, отвод продуктов сгорания через дымовую трубу высотой 50 м. Минимально допустимая температура в рабочем объеме колодца из опыта эксплуатации составляет 750°С. В отделение нагревательных колодцев подают плавку 8,5-тонных слитков стали 3 из мартеновского цеха через 2 часа после разливки. Из технологической инструкции для первой группы марок сталей по времени от разливки оценивают требуемую температуру томления садки 1360°С и регламентное время нагрева 3 часа 55 мин (3,92 часа). По графику выполнения заказов определяют, что прокатка прибывших слитков планируется через 15 часов. Рассчитывают требуемое время выдержки как 0,775 (15 - 3,92) = 8,6 часа и температуру выдержки как 15 - 3,92 15 1360 - (1360 - 750) = 910°С. Производят посад 14 слитков в ячейку, их выдержку при 910°С в течение 8,6 часа, после чего осуществляют подъем температуры в колодце до 1360°С, томление при этой температуре и выдают слитки в прокат через 15 часов после посада. Удельный расход топлива за цикл нагрева составил 31,5 кг × у × т , угар металла - 1,14 кг , оплавления т т слитков брака проката и возврата недокатов на подогрев не зафиксировано. Температура поверхности слитков на выдаче 1280-1300°, температура головной части раската по замерам на 1000-тонных ножницах 1240-1170°С, донной части 1200-1150°С. Средняя температура в колодце за цикл нагрева 1050°С. Для получения сравнительных данных выполняют нагрев 14 слитков той же плавки в сметной ячейке по кг × у × т кг , , т угар металла 1,82 т наблюдалось известному способу. Удельный расход топлива составил 35,4 оплавление головной части 4 слитков, по рванинам забраковано 8 заготовок. Температура слитков на выдаче 1290-1320°С, температура головной части раската 1260-1180°С, донной части 1200-1700°С. Средняя температура в колодце за цикл нагрева 1290°С. Результаты нагревов аналогичных садок при различных соотношениях времени выдержки к превышению требуемого времени нагрева над регламентным по предлагаемому способу и по известному способу приведены в таблице. Сопоставительный анализ данных показывает, что использование предлагаемого способа по сравнению с прототипом позволяет обеспечить качественный и своевременный нагрев металла, предотвратить оплавление и возврат слитков из-за недогрева, снизить удельный расход топлива на 8-10%, угар металла на 20-25%, брак проката на 30-40%, расход огнеупоров на ремонт колодцев на 15-20%.

ДивитисяДодаткова інформація

Автори англійськоюSeverniuk Volodymyr Vasyliovych, Necheporenko Volodymyr Andriiovych, Tilha Stepan Serhiiovych, Ivanov Ivan Ivanovych, Sheremet Volodymyr Oleksandrovych, Liubymov Ivan Mykhailovych, Kekukh Anatolii Volodymyrovych, Triapichkin Mykhailo Heorhiiovych, Petrychuk Valentyn Dmytrovych

Автори російськоюСевернюк Владимир Васильевич, Нечепоренко Владимир Андреевич, Тильга Степан Сергеевич, Иванов Иван Иванович, Шеремет Владимир Александрович, Любимов Иван Михайлович, Кэкух Анатолий Владимирович, Тряпичкин Михаил Георгиевич, Петричук Валентин Дмитриевич

МПК / Мітки

МПК: C21D 9/70

Мітки: спосіб, нагрівання, зливків, колодязі, нагрівальному

Код посилання

<a href="https://ua.patents.su/5-22969-sposib-nagrivannya-zlivkiv-u-nagrivalnomu-kolodyazi.html" target="_blank" rel="follow" title="База патентів України">Спосіб нагрівання зливків у нагрівальному колодязі</a>

Попередній патент: Дозатор автоматичний

Наступний патент: Штам lастовасіllus sресіеs “во” для профілактики дифтерії

Випадковий патент: Спосіб контролю перебігу післяродового періоду у корів