Спосіб виготовлення гнутих гофрованих профілів

Номер патенту: 22995

Опубліковано: 05.05.1998

Формула / Реферат

Способ изготовления гнутых гофрированных профилей, включающий последовательную подгибку в валках элементов гофров по переходам, отличающийся тем, что подгибку элементов гофров осуществляют при соблюдении следующего условия

где L - межклетьевое расстояние между рабочими клетями, в которых усилия формовки прикладываются через валки в n-ом и n+1-ом переходах;

- длина очага деформации за валками после приложения усилия в n-ом переходе, что соответствует протяженности зоны разгрузки (пружинения) участка плавного перехода;

- Длина очага деформации перед валками, возникающая после приложения усилия формовки в n+1-ом переходе, что соответствует протяженности зоны нагрузки.

Текст

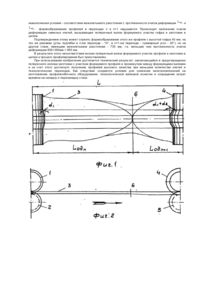

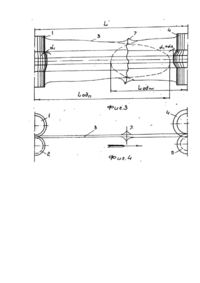

Изобретение относится к обработке металлов давлением и предназначено для использования при изготовлении гнутых гофрированных профилей в валках профилегибочного стана. При формообразовании гнутых профилей в валках стана, как правило, в каждом технологическом переходе (каждой паре формующих валков) образуется участок плавного перехода, включающий в себя зону нагрузки, расположенную до формующих валков, и зону разгрузки, возникающую за валками. При изготовлении гнутых гофрированных профилей участок плавного перехода часто ограничивается межклетьевым расстоянием в стане, что нередко из-за недостаточности этого расстояния, приводит к слиянию (наложению) очагов деформации смежных рабочих клетей стана с отрицательными последствиями: поперечным изломом участков профиля и заготовки и местной потерей их устойчивости, особенно. в первых переходах. Такое явление может наблюдаться даже при завышенном для конкретного гофрированного профиля количестве рабочих, а соответственно, и шестеренных клетей, по сравнению с необходимым количеством переходов, от чего неоправданно возрастает объем капиталовложений, металлоемкость и трудоемкость при создании профилегибочного стана. Кроме того, требуется изыскание и использование специальных технологических приемов для получения на таком стане профилей удовлетворительного качества. В то же время при завышенном - по сравнению с необходимым - расстоянии между рабочими клетями в стане, неоправданно увеличиваются габариты, отдельные параметры и стоимость стана, а с точки зрения технологической, затрудняется правильное вхождение заготовки из клети в клеть, и также возможна потеря устойчивости, особенно, в первых переходах. Известен способ изготовления гнутых листовых гофрированных профилей, с трапециевидной формой гофров, включающий последовательную подгибку элементов профиля по переходам, при котором первоначально формуют промежуточный профиль, который затем доформовывают до заданной формы и размеров [Авт.св. СССР №1344457, кл. В 21 D5/06, опублик. 15.10.87]. Поэтому способу промежуточный профиль формуют с гофрами уголковой формы с шириной полок, равной суммарной ширине боковой и горизонтальной стенок гофра; формообразование уголковых гофров ведут до достижения расстояния между вершинами углов мест изгиба у основания, величины заданного расстояния между вершинами соответствующих углов мест изгиба на готовом профиле, а доформовку гофра до заданной формы и размеров осуществляю подгибкой во взаимно противоположных направлениях полок уголковых профилей. У аналога и заявляемого объекта совпадает следующий существенный признак: последовательная подгибка элементов профиля по переходам. Получению ожидаемого технического результата при использовании, аналога препятствуют следующие причины: - при формообразовании промежуточного профиля с гофрами уголковой формы, а также при доформовке гофров до заданной формы и размеров подгибкой во взаимно противоположных направлениях полок уголковых профилей наблюдается продольный и поперечный прогиб из-за приложения к профилю формующих сил, моменты от которых действуют в одном направлении; - в промежуточных переходах при формообразовании профиля усилия формовки через валки прикладывают на расстоянии, соответствующем заданному межклетьевому расстоянию для данного стана, что нередко приводит к слиянию (наложению) очагов деформации в сменных клетях и вызывает поперечный излом подгибаемых участков формуемого гофрированного профиля и их местную потерю устойчивости; - кроме того, из-за формообразования мест изгиба гофров на разных уровнях ухудшаются энергоскоростные параметры профилирования возникает пробуксовка профиля в валках, ухудшается качество его поверхности. Известен также способ производства гнутых гофрированных профилей с трапециевидной формой гофров путем последовательной подгибки их элементов по переходам до заданных размеров с последующим знакопеременным изгибом криволинейных участков [Авт.св. СССР №1706343, кл. В 21 D 5/06, опублик. 23.01.92]. По этому способу производят (после получения гофров в заданных размерах) одновременное смещение относительно уровня формовки через один гофр профиля с наклоном на угол пружинения горизонтальных участков соединяющих гофры. После возвращения гофров на уровень формовки смещают оставшиеся гофры таким же образом. Затем осуществляют знакопеременный изгиб других криволинейных участков путем одновременного смещения через один из горизонтальных участков, соединяющих стенки гофров, относительно уровня формовки с наклоном на угол пружинения горизонтальных участков самих гофроэ. Затем участки возвращают на уровень формовки и при этом смещают другие участки, соединяющие стенки гофров таким же образом. Расстояния между осями симметрии гофров и участков выдерживают постоянными. У этого аналога и заявляемого объекта совпадает следующий существенный признак: последовательная подгибка элементов гофрированного профиля по переходам. Получению ожидаемого технического результата при использовании этого аналога препятствуют следующие причины. В промежуточных переходах при формообразовании гофров до заданных размеров усилия формовки, передаваемые через валки, прикладывают в местах, обусловленных расстоянием между рабочими клетями конкретного стана, что нередко не соответствует протяженности участка плавного перехода, состоящего из зоны разгрузки в n-ом переходе и зоны нагрузки в n+1 -ом переходе. Это затрудняет получение качественного профиля даже при количестве клетей большем, чем необходимо переходов для формовки заданного гофрированного профиля. Из-за наложения (слияния) очагов деформации в смежных валках возникает поперечный излом подгибаемых участков и всей заготовки по ширине и их местная потеря устойчивости, особенно, в первых переходах. Из-за излишнего количества клетей неоправданно высокая металлоемкость и трудоемкость изготовления профилегибочного оборудования. Наиболее близким по совокупности признаков к заявляемому изобретению является выбранный в качестве прототипа способ изготовления гофрированных гнутых профилей с трапециевидной формой гофров, описанный в статье "Интенсификация технологии производства гофрированных профилей для объектов энергетики" [Брыков К.С., Росляков В.Ф., Дебердеев Р.Ю.//Совершенствование технологии производства, сортового проката и гнутых профилей: Отрасл.сб.науч.тр. - Харьков; УкрНИИмет, 1989. - С. 69-78]. В статье описано освоение гофрированного профиля Н40-711 толщиной (0,6 (0,55):0,7 и 0,8мм с трапециевидной формой гофра с последовательной подгибкой в валках элементов гофров по переходам при формообразовании профиля от центра к периферии (рис. 2, с. 71 сб.) из заготовки шириной 1000мм на одном из заводов Харьковского региона. Освоению профилей предшествовали экспериментальные исследования настане 1¸6x100¸730 УкрНИИМета и стане ЗЭМЗ 0,5¸1,5x500¸1250 мм, имеющих разные технические характеристики. В частности, на стане института межклетьевое расстояние равно 1050 мм, на стане ЗЭМЗ 735 мм. На практике этому параметру не придают особого значения при разработке технологии и оборудования для производства гнутых профилей. Однако проведенные исследования показали, что при формовке профиля с гофром высотой 40мм на стане УкрНИИМета очаги деформации между валками всех клетей плавно сливались в один, изломы на полосе в межклетьевом промежутке на первых переходах не возникали и профиль с первой попытки, без дополнительных подналадок получился высокого качества; на стане, в котором расстояние между клетями оказалось недостаточным (735 мм), произошло наложение очагов деформации в первых переходах, что обусловило значительный излом и потерю устойчивости профиля и пришлось прибегать к специальным технологическим приемам, чтобы получить профиль приемлемого качества. Проведенные исследования позволили установить, что из всех факторов, действующих при формовке тонколистовых гофрированных профилей, наиболее существенное влияние на качество формовки профиля при ужесточении режима сказывает межклетьевое расстояние. Эксперимент позволил установить соотношение между суммарной протяженностью очага деформации и межклетьевым расстоянием, при котором создаются наиболее благоприятные условия для ужесточения режима. При этом следует учитывать и наибольшую высоту гофров в сортаменте гофрированных профилей, изготовляемых на данном стане. Это соображение следует принимать во внимание при разработке технологии и проектировании профилегибочного оборудования (а не только при ужесточении режимов). При проектировании стана согласно техническому заданию предусматривалась высота профилей не более 15 мм. В этом случае расстояние между клетями, равное 735 мм, является вполне достаточным. Профили Н40 с ребрами жесткости (зигами) на плоских участках между гофрами (и без них) были освоены на стане ЗЭМЗ, но при этом потребовалось в первых 4-х клетях увеличить зазоры между верхними и нижними валками при подгибке в последующих клетях, не более, чем 20° за проход. На основании экспериментальных исследований и замеров протяженности очагов деформации на разных станах можно рекомендовать, что при формовке гофрированных профилей с высотой гофров до 18мм расстояние между клетями должно быть 600-750 мм, при высоте гофров до 70мм - 1000-1250 мм, при высоте гофров до 120мм - 1250-1500мм при толщине заготовки 0,6(0,55)-1,0 мм. Коэффициенты. 1-1,25 установлены экспериментально. У прототипа и заявляемого объекта совпадает следующий существенный признак: последовательная подгибка в валках элементов гофров по переходам. Анализ технических свойств прототипа, обусловленных его признаками, показывает, что получение ожидаемого технического результата при использовании прототипа препятствуют следующие причины. В рассмотренном в статье случае при формообразовании гофрированного профиля с высотой гофра 40мм на стане ЗЭМЗ, имеющем межклетьевое расстояние 735 мм, явно недостаточное для формовки такого профиля, происходило наложение очагов деформации, в результате чего возникал поперечный излом заготовки особенно в первых клетях и осуществление процесса формовки становилось невозможным даже при малых углах подгибки (1-я клеть - 10°, 2-я клеть - 20°-суммарный угол - т.е., 10° в переходе). Устранение излома было достигнуто за счет специальных технологических приемов, в частности, путем увеличения зазоров между нижними и верхними валками в первых переходах, что приводит к отрицательным последствиям: повышает нагрузку на последующие формующие валки, чем вызывается преждевременный их износ. В прототипе указывается о необходимости учета соотношения межклетьевого расстояния и протяженности очага деформации только с точки зрения ужесточения режима формовки, но отсутствуют рекомендации о том, какое оно должно быть при разработке технологии и оборудования. В основу изобретения поставлена задача создать "Способ изготовления гнутых гофрированных профилей", в котором новое усовершенствование, касающееся учета межклетьевого расстояния стана в зависимости от протяженности очагов деформации в смежных клетях, позволило бы при использовании изобретения обеспечить достижение технического результата, заключающегося в предотвращении излома заготовки в промежутках между формующими валками и за счет этого достигнуть высокого качества профилей при меньшем количестве клетей и технологических переходов, в результате чего создаются условия для снижения капиталовложений на изготовление профилегибочного оборудования, технологической валковой оснастки и сокращения затрат времени на наладку и переналадку стана. Заявляемое изобретение "Способ изготовления гнутых гофрированных профилей" характеризуется следующими выраженными определенными понятиями, существенными признаками, направленными на решение поставленной задачи и достаточными для достижения ожидаемого технического результата во всех случаях, на которые распространяется объем правовой охраны. Заявляемое изобретение "Способ изготовления гнутых гофрированных профилей" согласно формуле изобретения содержит следующий существенный признак: последовательная подгибка в валках элементов гофров по переходам. От прототипа заявляемое изобретения "Способ изготовления гнутых гофрированных профилей" отличается тем, что подгибку элементов гофров осуществляют при соблюдении следующего условия где L - межклетьевое расстояние между рабочими клетями, в которых усилия формовки прикладываются через валки в n-ом и n+1-ом переходах; L од n - длина очага деформации за валками после приложения усилия в n-ом переходе, что соответствует протяженности зоны разгрузки (пружинения) участка плавного перехода, L од n+1 - длина очага деформации перед валками, возникающая после приложения усилия формовки в n+1-ом переходе, что соответствует протяженности зоны нагрузки. При использовании изобретения ожидается достижение технического результата, заключающегося в предотвращении излома заготовки и потери ее устойчивости в промежутках между формующими валками и получения профилей высокого качества при меньшем количестве клетей и переходов, в результате чего создаются условия для снижения капиталовложений на изготовление профилегибочного оборудования, технологической валковой оснастки и затрат времени на наладку и переналадку стана. Между совокупностью существенных признаков изобретения в формуле изобретения и каждым из указанных достигаемых результатов имеется следующая причинноследственная связь. Предположим, что в n-ом (пусть 1-ом) переходе под действием усилия формовки, прилагаемого через валки, начинается формообразование одного (или при четном количестве - двух центральных гофров) с начальным, минимальным углом подгибки. При этом возникает очаг деформации или участок плавного перехода, состоящий из зоны нагрузки перед валками, при которой образуется угол подгибки, несколько переходящий за вертикальную ось валков и зоны разгрузки (пружинения), возникающей за валками. В следующем n+1-ом (пусть - 2-ом) переходе перед смежными валками возникает новый участок плавного перехода, характеризующийся своей зоной нагрузки (увеличения углов подгибки) перед валками и зоной разгрузки (пружинения) после валков. Таким образом, в межклетьевом пространстве происходит слияние очагов деформации, состоящих из зоны разгрузки в n-ом переходе и зоны нагрузки в n+1-ом переходе. Отличительным признаком и необходимым условием заявляемого изобретения является равенство (или некоторое превышение) межклетьевого расстояния и протяженности указанных зон разгрузки и нагрузки, в результате чего достигается плавное слияние очагов деформации (без изломов), обеспечивается высокое качество профилей даже при меньшем количестве переходов, снижаются капиталовложения на изготовление профилегибочного оборудования, возникает некоторый резерв для ужесточения режимов, сокращаются затраты времени на наладку и переналадку стана. Сущность изобретения поясняется графическими материалами, на которых изображено: на фиг. 1 плавное слияние очагов деформации (вид сверху) и графически правильное соотношение между межклетьевым расстоянием и протяженностью очагов деформации в n-ом и n+1-ом переходе; на фиг. 2 - вид сбоку проекции на фиг. 1; на фиг. 3 - поперечный излом участка формовки гофра и заготовки в целом в промежутке между валками, возникающий в случае, когда межклетьевое расстояние меньше, чем суммарная протяженность очагов деформации в смежных клетях; на фиг. 4 - вид сбоку проекции на фиг. 3. В конкретном примере заявляемое согласно формуле изобретение "Способ изготовления гнутых гофрированных профилей" содержит графическое изображение, иллюстрирующее последовательную подгибку в валках элементов гофров по переходам и условие, при котором обеспечивается достижение технического результата (отсутствие излома) на фиг. 1 последовательность подгибки подтверждается тем, что валки 1,2 (изображена половина валка по осевой линии) формуют центральный гофр в заготовке 3 с углом подгибки a 1, а валки 4, 5 с суммарным углом a 1+a2, т.е. последовательно увеличивается угол подгибки по переходам. При этом выполняется условие формовки, при котором где L - межклетьевое расстояние между рабочими клетями, в которых усилия формовки прикладываются через валки в n-ом и n+1-ом переходах; L од n - длина очага деформации за валками после приложения усилия в n-ом переходе; L од n+1 - длина очага деформации перед валками, возникающая после приложения усилия формовки в n+1-ом переходе. При этом предотвращается поперечный излом и получаемый профиль имеет высокое качество. Примером для осуществления объекта может быть формовка гофра высотой 40мм из заготовки шириной 1000 мм, толщиной 0,6-0,8мм с углом подгибки в 1-ом переходе 10°, и суммарным углом подгибки 20° (10+10°) во 2-ом переходе (углы боковых стенок гофра в готовом профиле 73° - каждый). L од n - согласно экспериментальным данным принимаем равным 600 мм; L од n+1 - равным 350 мм. На основании зависимости (1) определено расстояние между клетями, которое при коэффициенте 1... 1,25мм выразилось значениями в интервале 950...1190 мм. При изготовлении профиля на стане расстояние между клетями было принято равным 1050 мм. Как показало опытное профилирование полученные профили отличались высоким качеством: соответствовали по размерам поперечного сечения требованиям чертежа и нормативной документации, не имели поперечного излома и нарушения сплошности металла (трещин), продольного и поперечного прогиба. На фигурах 3 и 4 проиллюстрирована последовательная подгибка в валках элементов гофров по переходам и отсутствие условия, при котором обеспечивается достижение технического результата. Так, на фиг. 3 последовательность подгибки подтверждается тем; что валки 1,2 формуют центральный гофр заготовки 3 с углом подгибки a 1, а валки 4, 5 с суммарным углом подгибки a 1+a 2. Но при этом из-за L невыполнения условия - соответствия межклетьевого расстояния L протяженности очагов деформации од n и L од n+1 формообразование профилей в переходах n и n+1 нарушается. Происходит наложение очагов деформации смежных клетей, вызывающее поперечный излом формуемого участка гофра и заготовки в целом. Подтверждением этому может служить формообразование этого же профиля с высотой гофра 40 мм, на тех же режимах (углы подгибки в n-ом переходе - 10°, в n+1-ом переходе - суммарный угол - 20°), но на другом стане, имеющим межклетьевое расстояние - 735 мм, т.е. меньшее чем протяженность очагов деформации 600+350мм = 950 мм. В результате этого несоответствия возник поперечный излом формуемого участка профиля и заготовки в целом и процесс профилирования был приостановлен. При использовании изобретения достигается технический результат, заключающийся в предотвращении поперечного излома заготовки с участком формуемого профиля в промежутках между формующими валками и за счет этого достигнуто получение профилей высокого качества при меньшем количестве клетей и технологических переходов. Как следствие создаются условия для снижения капиталовложений на изготовление профилегибочного оборудования, технологической валковой оснастки и сокращения затрат времени на наладку и переналадку стана.

ДивитисяДодаткова інформація

Автори англійськоюDoktorov Mark Yukhymovych

Автори російськоюДокторов Марк Ефимович

МПК / Мітки

МПК: B21D 5/08

Мітки: гофрованих, гнутих, виготовлення, спосіб, профілів

Код посилання

<a href="https://ua.patents.su/5-22995-sposib-vigotovlennya-gnutikh-gofrovanikh-profiliv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення гнутих гофрованих профілів</a>

Попередній патент: Спосіб остеосинтезу шпицями при переломах шийки стегна

Наступний патент: Питна мінеральна вода “доктор”

Випадковий патент: Спосіб електролітичного одержання металів та сплавів і пристрій для його реалізації