Центрувально-відрізний верстат для двостороннього відрізання додатків і центрування заготовок осей колісних пар локомотивів і вагонів залізничного транспорту

Номер патенту: 23155

Опубліковано: 10.05.2007

Автори: Шпортенко Геннадій Пантелеймонович, Луконін Віктор Сергійович

Формула / Реферат

Центрувально-відрізний верстат для двостороннього відрізання додатків і центрування заготовок осей колісних пар локомотивів і вагонів залізничного транспорту, що містить станину з змонтованим на ній домкратом й переміщувані по ній дві каретки з полозками і з встановленими на полозках обробляючими бабками з механізмами відрізання додатків і головками з металорізними інструментами, який відрізняється тим, що встановлені на полозках, оснащених приводами встановлювального та робочого переміщення, обробляючі бабки оснащені головками вихрового обточування кінцевих шийок і головками чистового фрезерування торців заготовок осей, а механізми відрізання додатків виконані у вигляді вертикально змонтованих на корпусах кареток з можливістю качання у поперечній до заготовки осі площині пиляльних траверс, що оснащені пилковими полотнами та механізмами встановлювального та робочого переміщення у вигляді важільної системи та силових гідроциліндрів.

Текст

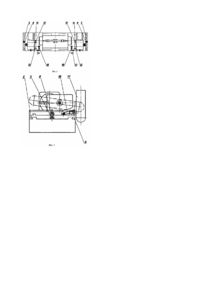

Корисна модель належить до металорізних верстатів, способів та пристроїв для двостороннього відрізання додатків та центрування заготовок осей колісних пар локомотивів та вагонів залізничного транспорту у цеха х локомотивo- і вагонобудівних заводів. Виготовлення осей колісних пар локомотивів і вагонів об'єднує велику кількість різноманітних технологічних операцій, для здійснення яких необхідна велика кількість різних металорізних верстатів, а заготовками осей частіше виступають поковки із сталі. А першими серед цих операцій по обробці заготовок осей після їх кування виступають операції по відрізанню додатків з обох кінців заготовки осі й доведення її до потрібної довжини і свердлінню після цього центрових отворів у її торцях для центрування при інших операціях. Для виконання операцій по відрізанню додатків та центрування заготовок осей використовується центрувально-відрізні верстати, які можуть бути як самостійне устаткування, так і входити у склад автоматичних ліній, призначених для комплексної обробки заготовок і виготовлення осей колісних пар локомотивів і вагонів залізничного транспорту. Відома автоматична лінія для механічної обробки вагонних осей, яка була виготовлена американською фірмою "Кросс" й призначена для виконання операцій по відрізанню та центруванню торців, чорнової та чистової обточки шийок та підматочинних частин і підрізки шийок у розмір [1]. Верстати фірми "Кросс", призначенні для відрізання додатків і центрування є двопозиційними. У першій позиції робиться відрізання додатків, а у др угій виготовлення центрових отворів. Призначена для обробки заготовка осі у вигляді поковки затискується нерухомо на цьому верстаті у Vобразних самоцентрівних губках і під час відрізання не обертається. Відрізання додатків виконується різцевою головкою у декілька прийомів. Спочатку верхнім різцем головки проточують вузький відрізок кірки шийки, після цього двома відрізними різцями, розташованими діаметрально один проти одного, відрізається додаток. По досяганню між цими різцями перемички діаметром у 15мм виконується відвід їх у вихідне становище, після чого, автоматично висувається ніж, який входить у прорізь, зроблену відрізними різцями, й відрубує залишену перемичку та відокремлює додаток. Після відокремлення додатків вісь передається на другу позицію верстата для центрування. Центрування виконується обертовими центровими свердлами. Після центрування вісь передається на транспортер для передавання на інші верстати. Відомий центрувально-відрізний верстат КЖ 4259 виробництва Краматорського заводу важкого верстатобудування (Україна), який також призначений для відрізання додатків і центрування заготовок осей колісних пар локомотивів і вагонів залізничного транспорту [2]. Призначену для обробки заготовку осі кладуть на ролики домкрату й виставляють на вісь симетрії верстата. Після цього каретки переміщуються по станині з вихідної крайньої позиції у робоче становище, при цьому кінці заготовки осі опиняються усередині порожнистих шпинделів, встановлених на каретках шпиндельних бабок, де вони затискуються закріпленими на зовнішніх кінцях шпинделів затисними патронами. Також на каретках змонтовані супорти з різцетримачами, в яких закріплено відрізні різці, які встановлюють на відстані, що відповідає потрібній довжині заготовки осі. Після виконання усіх необхідних переміщень каретки фіксуються, домкрат опускається, шпинделі разом з заготовкою починають обертатися, а різцетримачі з відрізними різцями починають зближуватися й відрізати додатки на заготовці осі. Коли діаметр перемички у прорізі досягатиме 12мм різцетримачі повертаються у вихідне становище, щоб уникнути поломки відрізних різців. Обертання шпинделів припиняється і до заготовки підводять пристрої для виконання операції "скручування", захвати яких затискають і утримують додатки, після чого шпинделі шпиндельних бабок знову починають обертання. При цьому чиниться руйнування перемички, так зване "скручування", й відокремлення додатків від основної заготовки осі та складання їх на лотки. Після цього шпинделі з заготовкою осі фіксуються від обертання і залишки перемичок видаляють спеціальними свердлами трьохпозиційних головок свердлильних бабок. Бабки підводять до торців заготовки осі по полозкам, що закріплені на каретках. Після видалення залишків перемичок і відведення свердлильних бабок у вихідне становище, на вісь обробки трьохпозиційними головками встановлюють спіральні свердла, якими здійснюється засвердлювання центрувальних отворів, а після відведення бабок та зміни позиціювання трьохпозиційних головок у робоче становище встановлюються зенкери, які й закінчують формування центрувальних отворів у торцях заготовок осей. До недоліків вищенаведених аналогів слід віднести насамперед затискання й базування заготовки осі за необроблену поверхню, отриману куванням. Особливо цей недолік виявляється у випадках значної несоосності шийок, підматочинних та центрувальних частин заготовки осі. До недоліків слід віднести й необхідність відділення перемичок, що виникають при відрізанні додатків відрізними різцями, а також відділенням їх за допомогою ножа, що використовується як клин, або за допомогою спеціального механізму для "скручування" перемичок. Відомий центрувально-відрізний верстат КЖ 4250 виробництва Краматорського заводу важкого верстатобудування (Україна), який також призначений для відрізання додатків та центрування заготовок осей колісних пар локомотивів та вагонів залізничного транспорту [3]. Заготовку кладуть на підтримуючі ролики, центрують її відносно осі симетрії верстату й затискають за необроблену поверхню самоцентрівними лещатами. Для відрізання додатків у верстаті передбачено дискові сегментні пилки, змонтовані на приводних бабках, що встановлені на полозках, які виставляються на потрібну довжину заготовки осі. Після відрізання додатків дисковими пилками пильні бабки відходять на вихідне становище, а до роботи приступають центрувальні бабки, які оснащені двопозиційними центрувальними головками, кожна з яких має свердло для засвердлювання отворів на потрібну глибину та зенкер для придання центровим отворам необхідної форми. Після виконання операцій по засвердлюванню та зенкуванню центральні бабки відводять у ви хідне становище, а заготовка осі звільняється від затискачів і її знімають з верстата. До недоліків верстату відноситься базування й затискання заготовки осі за необроблену поверхню, що веде до незбіжності осей центрувальних отворів з осями шийок на заготовці осі, а також загальний недолік усіх дискових пилок - косина різу, яка доходить до 5мм, що виходить за межі допустимої косини торця заготовки осі й вимагає вводити у те хнологічний процес операцію по додатковій обробці торця для усунення косини різа: остання конструкція центрувально-відрізного верстату найбільш близька по технічній суті та технічному результату до корисної моделі, що заявляється, й може бути її прототипом. В основу корисної моделі поставлено завдання запропонувати спеціальний центрувально-відрізний верстат для двостороннього відрізання додатків і центрування заготовок осей колісних пар локомотивів і вагонів залізничного транспорту, який буде позбавлений виявлених недоліків зі збереженням відомих позитивних конструктивних ознак та усі х умов те хнології обробки заготовок осей, що повинно відповідати вимогам діючих стандартів, шля хом створення конструктивних особливостей і можливостей, що зможуть забезпечити створення первинних технологічних баз, відрізання додатків заготовок осей і високоякісну обробітку торців заготовки для усунення косини різу й виключення базування та затискання заготовки механізмами верстата за необроблену поверхню заготовки при центруванні та подальшій обробці шийок, підматочиній і центральній частин поверхні заготовки осі, що повинно забезпечити досягнення нового технічного результату у вигляді підвищення якості початкової обробітки заготовок осей, відповідаючої вимогам діючих стандартів. Поставлене завдання вирішується тим, що корисна модель, що заявляється, усуває недоліки відомих технічних рішень і пропонує більш ефективне технічне рішення з новим технічним результатом. Запропонований спеціальний центрувально-відрізний верстат для двостороннього відрізання додатків і центрування заготовок осей колісних пар локомотивів і вагонів залізничного транспорту має станину, на якій змонтовано домкрат для установки заготовки осі і переміщувані по ній дві каретки з полозками і встановленими на них обробляючими бабками з механізмами для відрізання додатків і головками з металорізальними інструментами, який відрізняється тим, що встановлені на полозках, оснащених приводами встановлювального та робочого переміщення, обробляючі бабки споряджені головками вихрового обточування кінцевих шийок як первинних технологічних баз і головками чистового фрезерування торців заготовок осей, а механізми відрізання додатків виконані у вигляді вертикально змонтованих на корпусах кареток з можливістю качання у поперечній до заготовки осі площині пиляльних траверс, що споряджені пильковими полотнами та механізмами встановлювального і робочого переміщення у вигляді важільної системи та силових гідроциліндрів. Аналіз причинно-наслідкового зв'язку дозволяє зробити висновок, що наведені ознаки корисної моделі, що заявляється, належать до суттєви х, тому що вони забезпечують досягнення нового технічного результату, вигідно відрізняючи заявляємий центрувально-відрізний верстат від прототипу та аналогів. Технічний результат від використання корисної моделі, що заявляється, забезпечується таким чином. Усунення обертання необробленої після кування заготовки осі дозволяє уникнути небажаних вібрацій, які викликаються значною разбалансировкою необробленої поверхні заготовки осі. Введення операції по створенню первинних технологічних баз дозволяє забезпечити досягнення допустимих величин не перпендикулярності торців заготовки по відношенню до повздовжньої осі заготовки при відрізанні та обробці торця, а також малі величини несоосності центрових отворів при центруванні. Обточування кінцевих шийок заготовок осей дозволяє виконувати відрізання додатків не по чорній, а по обточеній поверхні, що підвищує стійкість та довговічність пилькових полотен, а введення чистового фрезерування торців заготовки осі створює умови для здійснення контролю осі за допомогою ультразвуку. Корисна модель, що заявляється, є новою, має певний винахідницький рівень і придатна для промислового виготовлення в умовах верстатобудівельного виробництва з подальшим використанням у цеха х локомотиво - і вагонобудівельних заводів, у зв'язку з чим їй може бути надана правова охорона. Далі сутність корисної моделі пояснюється відповідним описом та кресленнями. На Фіг.1 схематично зображено загальний вигляд центрувально-відрізного верстату, що заявляється; На Фіг.2 зображено вигляд центрувально-відрізного верстату, що заявляється, зверху; На Фіг.3 зображено вигляд по стрільці А (див.Фіг.1); На Фіг.4 зображені позначені літерами латинського алфавіту схематичні ескізи головних технологічних операцій, що мають виконуватися на центрувально-відрізному верстаті, що заявляється, на яких літерою S з стрілкою показано напрямок подачи обробляючого інструменту. Центрувально-відрізний верстат, що заявляється, містить станину 1, на якій змонтовано домкрат 2 для виконання операцій по завантаженню - вивантаженню заготовок осі 3, каретки 4, які переміщуються по напрямним станини 1 за допомогою гідроциліндрів переміщення 5 кареток 4 і фіксуються на них фіксаторами 6 кареток 4. На корпусах кареток 4 є напрямні, по яким переміщуються полозки 7 за допомогою гідроциліндрів переміщення 8 полозків 7, по напрямних яких переміщуються обробляючі бабки - ліва 9 і права 10 за допомогою гідроциліндрів переміщення 11 обробляючих бабок 9 і 10. У своєму складі обробляючі бабки 9 і 10 містять головки 12 віхрового обточування кінцевих шийок заготовок осі 3, головки 13 чистового фрезерування торців заготовок осі 3 і центрувальні головки 14. Фіксація обробляючих бабок 9 і 10 на напрямних полозків 7 виконується фіксаторами 15 обробляючих бабок 9 і 10. А, як механізми відрізання додатків, на корпусах кареток 4 вертикально змонтовані з можливістю качання у поперечній до заготовки осі площині пильні траверси - ліва 16 і права 17, які оснащені пильковими полотнами і за допомогою важільної системи й силових гідроциліндрів переміщення 18 пиляльних траверс 16 і 17 здійснюють робочу подачу на відрізання додатків. На корпусах кареток 4 змонтовані затисні пристрої 19, що затискають заготовку осі 3 у процесі оброблення кулачками 20. Робота на центрувально-відрізному верстаті здійснюється таким чином. Заготовка осі 3 цеховими підйомнотранспортними засобами поміщують на домкрат 2, який знаходиться у опущеному становищі. За допомогою домкрата 2 заготовку осі 3 підіймають на вісь верстату. Каретки 4 за допомогою гідроциліндрів переміщення 5 кареток 4 переміщуються у становище, у якому кулачки 20 затискних пристроїв 19 затискують заготовку осі по поверхні А. Це операція "а" - затиснення заготовки осі. Після затиснення заготовки осі 3 і фіксації кареток 4 фіксаторами 6 кареток 4 домкрат 2 опускається і обробляючі бабки 9 і 10 переміщуються по напрямних полозків 7 у становище, у якому на вісь обробки установлюють головки 12 вихрового обточування кінцевих шийок заготовки осі 3. Після фіксації у цьому становищі обробляючих бабок 9 і 10 фіксаторами 15 обробляючих бабок 9 і 10 включають приводи головок 12 вихрового обточування і здійснюється обробка віхровим точенням поверхні В. Це операція "в" - ви хрове точення поверхні В кінцевих шийок заготовок осі. У подальшому поверхні В використовуються як первинні технологічні бази для інших операцій. Повздовжня подача головок 12 вихрового обточування забезпечується переміщенням полозків 7 по напрямних кареток 4 за допомогою гідроциліндрів переміщення 8 полозків 7. Після обробки поверхні В полозки 7 разом з обробляючими бабками 9 і 10 відводять від заготовки осі 3, приводи головок 12 віхрового обточування відключають, домкрат 2 підіймається до зіткнення з заготовкою осі 3, кулачки 20 затисного пристрою 19 і фіксатори 6 кареток 4 розтискаються і каретки 4 переміщуються у становище, при якому кулачки 20 затискних пристроїв 19 затискають заготовку осі 3 за поверхню В. Це операція "с" - затиснення заготовки осі з базуванням по обробленій поверхні В. Відстань між каретками 4 установлюють таку, щоб заготовка осі 3 після відрізання додатків пильковими полотнами, встановленими на пиляльних траверсах 16 і 17, які вертикально змонтовані на корпусах кареток 4 з можливістю качання у поперечній до заготовки осі 3 площині, мала задану довжину з урахуванням припуску для наступного чистового фрезерування торців заготовки осі. Після затиснення заготовки осі 3 і фіксації кареток 4 домкрат 2 опускається у нижнє становище, включаються приводи робочого руху пилькових полотен пиляльних траверс 16 і 17, які за допомогою гідроциліндрів переміщення 18 пиляльних траверс 16 і 17 виконують робочу подачу шляхом качання і відрізають додатки. Це операція "d" - відрізання додатків пильковими полотнами. Після відрізання додатків пильні траверси 16 і 17 за допомогою гідроциліндрів переміщення 18 пиляльних траверс 16 і 17 повертаються у вихідне становище, а їх приводи відключаються. Далі обробляючі бабки 9 і 10 переміщуються по напрямних полозків 7 і фіксуються у становищі, при якому на вісь обробки установлюється головка 13 чистового фрезерування торця заготовки осі 3, фрези яких після включення приводів торцюють заготовки осі 3 методом врізання. Це операція "е" - обробка торців заготовки осі головками чистового фрезерування. Повздовжня подача фрез головок 13 чистового фрезерування забезпечується переміщенням полозків 7 по напрямних кареток 4 за допомогою гідроциліндрів переміщення 8 полозків 7, після закінчення операції по обробці торців полозки 7 разом з оброблюючими бабками 9 і 10 відводять від заготовки осі 3 і приводи головок 13 чистового фрезерування відключаються. Обробляючі бабки 9 і 10 переміщуються по напрямним полозків 7 і фіксуються у становищі, при якому на вісь обробки виставляються комбіновані свердла зенковки центрувальних головок 14, які після включення приводів обертання центрують заготовку осі 3 з обох боків. Це операція "f" - центрування заготовки осі. Повздовжня подача центрувального інструменту забезпечується переміщенням полозків 7 по напрямних кареток 4 за допомогою гідроциліндрів переміщення 8 полозків 7, після виконання операції центрування полозки 7 разом з обробляючими бабками 9 і 10 відводяться від заготовки осі 3, приводи центрувальних головок 14 відключаються, домкрат 2 підіймається до зіткнення з заготовкою осі 3, кулачки 20 затискних пристроїв 19 і фіксатори 6 кареток 4 розтискаються і каретки 4 переміщуються у вихідне становище. Домкрат 2 опускається разом з заготовкою осі 3, яка далі знімається з верстату це ховими підйомно-транспортними засобами. Це операція "g" - розвантаження обробленої заготовки осі з верстата. Таким чином запропонований у вигляді корисної моделі центрувально-відрізний верстат може з успіхом використовува тися у це хах локомотиво- та вагонобудівельних заводів, причому цей верстат може робити як самостійно, так і з незначними доповненнями у складі спеціалізованих автоматичних або механізованих ліній. Бібліографічні дані джерел інформації: 1. Автоматическая линия фирмы «Кросс», «Обзор зарубежного опыта» Москва, 1965г. - листы 1-10 2. КЖ 4259000.000 ТЗ на центровально-отрезной станок мод. КЖ 4259 Краматорского завода тяжелого станкостроения л.1; л.8¸11, г.Краматорск 2003г. 3. Сп ТУ 2-00 184-71 для экспортных поставок на центровально-отрезной станок мод. КЖ4250 Краматорского завода тяжелого станкостроения, г. Краматорск, 1971г., листы 1-3.

ДивитисяДодаткова інформація

Назва патенту англійськоюCentering-cutoff machine tool for double-sided cutting of tail-pieces and centering of billets of axles of wheel pairs of locomotives and railroad cars of rail transport

Автори англійськоюShportenko Hennadii Panteleimonovych

Назва патенту російськоюЦентровально-отрезной станок для двустороннего отрезания дополнений и центрирования заготовок осей колесных пар локомотивов и вагонов железнодорожного транспорта

Автори російськоюШпортенко Геннадий Пантелеймонович

МПК / Мітки

МПК: B23D 49/00, B23B 49/00, B23P 23/00

Мітки: додатків, верстат, відрізання, центрування, залізничного, пар, заготовок, осей, двостороннього, центрувально-відрізний, вагонів, транспорту, колісних, локомотивів

Код посилання

<a href="https://ua.patents.su/5-23155-centruvalno-vidriznijj-verstat-dlya-dvostoronnogo-vidrizannya-dodatkiv-i-centruvannya-zagotovok-osejj-kolisnikh-par-lokomotiviv-i-vagoniv-zaliznichnogo-transportu.html" target="_blank" rel="follow" title="База патентів України">Центрувально-відрізний верстат для двостороннього відрізання додатків і центрування заготовок осей колісних пар локомотивів і вагонів залізничного транспорту</a>

Попередній патент: Торцеве ущільнення

Наступний патент: Сенсорний пристрій

Випадковий патент: Спосіб стимуляції росту поросят-сисунів