З’єднувальний елемент

Номер патенту: 2516

Опубліковано: 26.12.1994

Автори: Івченко Олександр Васильович, Натапов Аркадій Соломонович, Ткач Михайло Борисович, Сова Василь Гаврилович

Формула / Реферат

1. Соединительный элемент, содержащий корпус в виде трубы со спиральной канавкой на внутренней поверхности, выполненный из конструкционной стали, отличающийся тем, что, материал корпуса соединительного элемента имеет структуру, отличную от структуры спиральной канавки, при этом структура по периметру спиральной канавки в слое толщиной 0,25-1,5 мм имеет строение измельченных феррито-перлитных зерен размером 0,01-0,025 мм.

2. Соединительный элемент по п. 1, отличающийся тем, что материал корпуса соединительного элемента имеет феррито-перлитную структуру с размерами зерен 0,04-0,09 мм.

3. Соединительный элемент по п. 1, отличающийся тем, что материал корпуса соединительного элемента имеет структуру троостита на глубину 0,70-0,85 минимальной толщины стенки.

Текст

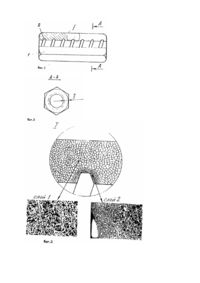

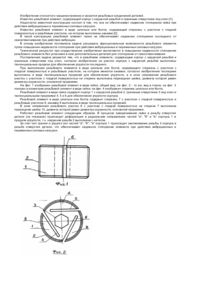

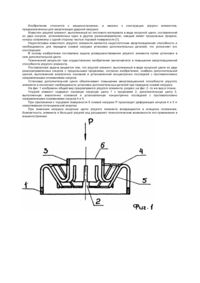

Изобретение относится к области производства строительных материалов и обработке металлов давлением и может быть использовано при производстве соединительных муфт и гаек для монтажа арматурных стержней с винтовым профилем в процессе изготовления железобетонных изделий и конструкций. Известен соединительный элемент с внутренним винтовым рельефом для стыкования арматурных стержней, который представляет собой цилиндрическую или шестигранную призму с соосным отверстием, на поверхности которого расположены идущие по винтовой линии спиральные канавки [1]. Те хнология изготовления таких соединительных элементов включает в себя операцию формирования внутреннего винтового рельефа (резьбы) методом резания при помощи специальных резцов (метчик-протяжка). Недостатком такого соединительного элемента является сложность и трудоемкость его изготовления. Кроме того, нарезка внутреннего винтового рельефа методом холодного резания существенно снижает надежность соединительных элементов из-за нарушения текстуры металла (перерезание волокон), которая сформировалась в процессе горячей прокатки заготовки. Структуpa таких соединительных элементов однородна по сечению и обусловлена структурой исходной заготовки (равномерная феррито-перлитная структура с зернами 3-6 балла) и в результате нарезки резьбы структурных изменений не происходит. Однако, данный способ формирования резьбы ведет к снижению усталостной прочности соtдинительных элементов на 15-20% за счет упомянутого нарушения сплошности структуры. Известен соединительный элемент, внутренняя резьба которого получена пластическим деформированием резьбообразующим инструментом. Технология изготовления такого элемента предусматривает нагрев заготовки с отверстием, диаметр которого больше наружного диаметра получаемой резьбы, объемное обжатие на инструмент и последующее извлечение резьбообразующего инстр умента из заготовки вращением [2]. Недостатком известного соединительного элемента является низкая точность получаемой резьбы, обусловленная штамповкой при высокой температуре; низкое качество поверхности резьбы, обусловленное окалинообразованием при температурах штамповки; низкая прочность резьбы, обусловленная наличием дефектного слоя, образовавшегося вследствие его обезуглероживания при высоких температурах. Наиболее близким к заявляемому техническому решению является соединительный элемент, получаемый путем формирования внутреннего винтового рельефа в толстостенной трубной заготовке методом пластической деформации [3, 4]. Технология изготовления [3] предполагает нагрев и последующую ее деформацию в прокатных валках на профилированной оправке с последующим вывинчиванием. Недостатком известного соединительного элемента является структурная неоднородность по длине, обусловленная технологическими особенностями их производства, что негативно сказывается на конструктивной прочности [4]. В результате нагрева до 1200-1250°С на внутренней и наружной поверхности заготовки наблюдается полоска толщиной около 0,5 мм обезуглероженной структуры, что ведет к "умягчению" последней и снижению агрегатной прочности. В центре стенки изделий наблюдается разнозернистость. Структура представляется в виде двух чередующихся спиральных полос, что вызвано различной степенью деформации заготовки при формировании винтового рельефа путем прокатки на оправке. На участках, расположенных в вершинах пинтового рельефа (утонение стенки в районе резьбовой канавки) структура представляет собой измельченную феррито-перлитную смесь с зернами 6-7 балла. В местах между винтовыми канавками (утолщение стенки) имеется крупнозернистая феррито-перлитная структура с зернами 2-3 балла. Такая зональная разнозернистость (неоднородность) структуры отрицательно сказывается на хладостойкости и усталостной прочности, так как приводит к нестабильности механических свойств по длине соединительных элементов и к снижению эксплуатационной надежности. Изобретение направлено на решение задачи, заключающейся в повышении эксплуатационной надежности стыкования арматурных стержней за счет увеличения статической и усталостной прочности соединительных элементов. Поставленная задача решается тем, что в соединительном элементе, содержащем корпус в виде трубы со спиральной канавкой на внутренней поверхности, выполненный из конструкционной стали, согласно изобретению, материал корпуса имеет структуру, отличн ую от стр уктуры спиральной канавки, при этом структура по периметру спиральной канавки в слое толщиной 0,25-1,5 мм имеет строение измельченных ферритоперлитных зерен размером 0,01-0,025 мм. Кроме того, материал корпуса может иметь либо феррито-перлитную структур у с размерами зерен 0,04-0,09 мм, либо структуру троостита на глубину 0,70-0,85 минимальной толщины стенки. Необходимость формирования различной структуры по сечению изделия обусловлена конструктивными особенностями соединительного элемента, характером воспринимаемых нагрузок и температурным режимом эксплуатации. Известно, что наличие спиральной канавки на внутренней поверхности соединительного элемента, служащей для навинчивания его на винтовые выступы стыкуемых арматурных стержней, приводит к снижению "живого сечения" (площади поперечного сечения, воспринимаемому нагрузку) и созданию дополнительного напряженного состояния материала. Т.е. спиральная канавка (резьба) является естественным фактором (надрезом), повышающим концентрацию напряжения, что в реальных условиях эксплуатации при наличии сопутствующи х факторов (динамических нагрузок и пониженных температур) может приводить к разрушению соединительных элементов. Нивелирование отрицательного воздействия спиральной канавки (резьбы) на внутренней поверхности соединительного элемента на его конструктивную прочность достигается путем формирования различной структуры в материале корпуса и спиральной канавки. При этом структура материала корпуса соединительного элемента определяет его статическую прочность, а структура по периметру спиральной канавки определяет его усталостную прочность. Увеличение усталостной прочности (предела выносливости) достигается путем измельчения ферритоперлитных зерен по периметру спиральной канавки. При этом проявляется эффект "барьерного" действия мелких зерен. Повышение предела выносливости происходит за счет более высокого напряжения, необходимого для зарождения усталостной трещины, уменьшения концентрации напряжений в мелкозернистой структуре, более позднему зарождению микротрещин и их торможению на границах зерен. Эффективное действие наблюдается, когда толщина слоя измельченной структуры составляет 1/10-1/5 минимальной толщины стенки корпуса соединительного элемента. Толщина слоя 0,25 мм характерна для элементов, предназначенных для стыкования арматурных стержней диаметром 10-12 мм (отношение минимальной толщины стенки к глубине спиральной канавки 1,4-1,6), толщина слоя 1,5 мм характерна для элементов, предназначенных для стыкования арматуры диаметром 36-40 мм (отношение минимальной толщины стенки к глубине спиральной канавки 2,1-2,5). Размер феррито-перлитных зерен менее 0,01 мм (10 балл) невозможно сформировать на рядовых конструкционных сталях. Зерна размером более 0,025 мм (балл 8) приводят к ослаблению "барьерного" эффекта и снижает усталостн ую прочность. Увеличение статической прочности достигается путем формирования в материале корпуса соединительного элемента феррито-перлитной структуры с размерами зерен 0,04-0,09 мм (балл зерна 6,5-4) или структуры троостита. При этом соединительные элементы с феррито-перлитной структурой используются без дополнительной обработки для стыкования стержней винтовой арматуры класса прочности A-III-A-IV, со структурой троостита (после дополнительной прочности A-V - A-VI. При наличии в материале корпуса структуры с зерном более 0,09 мм (балл ниже 4) наблюдается резкое снижение статической прочности, при зерне мельче 0,04 мм (балл выше 6) существенного прироста прочности не наблюдается. Если в материале корпуса сформировать структур у троостита (путем дополнительной обработки), то для сохранения измельченной зерни стой структуры по периметру спиральной канавки, толщина слоя троостита должнг составлять 0,70-0,85 минимальной толщинь стенки. Толщина-слоя троостита менее 0,70 минимальной толщины стенки снижает статическую прочность, толщина более 0,8Е приводит к негативному воздействию на структур у спиральной канавки (охрупчивание за счет выделения смешанных структур), Наличие смешанных структур возможно в переходной зоне между слоем измельченной зернистой структуры по периметру спиральной канавки и слоем троостига в материале корпуса при сохранении соответствующи х размеров указанных слоев. Сущность изобретения поясняется чертежами, где на фиг. 1 показан соединительный элемент для стыкования арматурных стержней с винтовым профилем, на фиг. 2 - сечение по А-А фиг. 1, на фиг. 3 и фиг. 4 изображен фрагмент соединительного элемента с представлением характерны, структур по сечению изделия и периметру спиральной канавки. Соединительный элемент (фиг. 1) содержит корпус 1 в виде, шестигранной трубы (возможная любая другая четырехгранная, круглая) из конструкционной стали со спиральными канавками 2 на внутренней поверхности. Форма и размеры спиральной канавки соответствуют размерам стыкуемых стержней с необходимым припуском. Равнопрочность стыкового соединения и исходных арматурных стержней обусловлена площадью "живого сечения" соединительного элемента заключенной между внешней поверхностью и максимальным диаметром спиральной канавки ( d на фиг.2), а также структурным состоянием материала. Статическая прочность соединительного элемента обуславливается структурой металла в слое 1, хладостойкость и усталостную прочность улучшает наличие измельченного слоя 2 (фиг. 3 и 4). Формирование представленных структур осуществляется в процессе изготовления соединительных элементов по специальной технологии. Пример. Осуществляли выпуск опытной партии соединительных элементов для высокопрочной арматуры винтового профиля классов Ат-IV и Ат-VI (по ГОСТ 10884-81) диаметром 25 мм. Заготовкой для соединительных элементов служили шестигранные трубы из стали марки 45 с размером "под ключ" 41 мм с внутренним отверстием 25,6 мм. Нагрев заготовок длиной, равной длине соединительного элемента, осуществляли в индукционной печи до температуры аустенитного состояния. Затем их переносили в удерживающее устройство и осуществляли формирование спиральных канавок на внутренней поверхности вращающейся оправкой с формообразующим рельефом. Процесс формирования спиральных канавок осуществляли на токарно-винторезном станке при скорости вращения оправки 100 об/мин, подача суппорта с закрепленным устройством - 12 мм/оборот. Оправка диаметром 25 мм имела на поверхности давящие выступы из сплава ВК-6, которые по форме соответствовали форме требуемой спиральной канавки. Путем регламентации температурно-временного режима нагрева и деформации заготовки изменяли величину зерна в материале корпуса соединительного элемента от 0,03 мм до 0,12 мм (более балл 7-3) и толщину слоя измельченной структуры с величиной зерна 0,011-0,030 мм (балл 10-7) по периметру спиральной канавки величиной 0,20-1,6 мм. После завершения процесса соединительные элементы извлекались из устройства и далее подвергались охлаждению на воздухе и в воде. Соединительные элементы подвергнутые охлаждению в воде (закалке) предварительно продувались потоком воздуха через внутреннюю поверхность для снижения температуры спиральной канавки и фиксирования измельченной феррито-перлитной структуры. Продолжительностью воздушного охлаждения регулировали толщину стенки с аустенитной структурой для формирования в ней троостита. После осуществления последующей закалки в воде, осуществляли отпуск при температуре 400°С с получением троостита в слое толщиной 0,60-0,90 минимальной толщины стенки. Неоднородность структуры по сечению соединительного элемента (в материале корпус - троостиг, по спиральной канавке - феррито-перлитная смесь) можно получить при помощи других приемов термической обработки. Готовые соединительные элементы служили для стыковки стержней класса Ат-IV и Ат-VI арматурной стали марки 20ГС диаметром 25 мм. Стыковые соединения были подвергнуты стендовым испытаниям при статических (растяжение), циклических (знакопеременный изгиб) и динамических (удар) нагрузках. Результаты испытаний представлены в таблице. Для сравнительных испытаний изготавливали соединительные элементы с известной неравномерной структурой в виде двух чередующи хся спиральных феррито-перлитных зерен различной дисперсностью, по технологии способа [3], при котором заготовку, нагретую до температуры 1250°С, одевали на профилированную оправку, деформирование осуществляли в трехвалковой прокатной клети со степенью деформации 25%, а оправку удаляли путем вывинчивания после остывания изделий. Соединительные элементы сравнительной партии подвергали аналогичным охлаждению и испытаниям. Как видно из приведенных данных, показатели конструкционной прочности (статическая прочность, ударная вязкость, усталостная прочность) соединительных элементов с данной структурой (изготовление по специальной технологии) превосходят в 1,2-1,5 раза аналогичные характеристики соединительных элементов с известной структурой, что свидетельствует о и х повышенной эксплуатационной надежности.

ДивитисяДодаткова інформація

Назва патенту англійськоюConnecting element

Автори англійськоюNatapov Arkadii Solomonovych, Ivchenko Oleksandr Vasyliovych, Sova Vasyl Havrylovych, Tkach Mykhailo Borysovych

Назва патенту російськоюСоединительный элемент

Автори російськоюНатапов Аркадий Соломонович, Ивченко Александр Васильевич, Сова Василий Гаврилович, Ткач Михаил Борисович

МПК / Мітки

МПК: E04C 5/16, C21D 1/06, B21H 3/00

Мітки: з'єднувальний, елемент

Код посилання

<a href="https://ua.patents.su/5-2516-zehdnuvalnijj-element.html" target="_blank" rel="follow" title="База патентів України">З’єднувальний елемент</a>

Попередній патент: Спосіб виплавки алюмінієвих сплавів в індукційних печах з частотою живільного току 500 гц

Наступний патент: Явнополюсний ротор синхронної електричної машини

Випадковий патент: Спосіб одержання геотермальної енергії