Спосіб виготовлення з’єднувального елементу з внутрішнім гвинтовим рельєфом

Номер патенту: 2003

Опубліковано: 20.12.1994

Автори: Івченко Олександр Васильович, Сова Василь Гаврилович, Натапов Аркадій Соломонович, Ткач Михайло Борисович

Формула / Реферат

1. Способ изготовления соединительного элемента с внутренним винтовым рельефом в виде спиральной канавки, преимущественно из конструкционной стали. включающий нагрев полой заготовки до температуры горячей деформации, введение в полость заготовки вращающейся оправки с формообразующим рельефом. выдавливание спиральной канавки на заготовке при размещении последней в охватывающем по ее боковой поверхности устройстве и термическую обработку, отличающийся тем, что заготовку нагревают до температуры, соответствующей точке структурных превращений обрабатываемой стали Ас3 + (100...250)°С, со скоростью 3...10°С/с, формирование спиральной канавки осуществляют путем предварительного и чистового выдавливания, последнее из которых завершают при температуре Аr3 +(25...100)°С, после чего предварительно подстуживают винтовой рельеф и производят охлаждение всего элемента.

2. Способ по п. 1, отличающийся тем, что винтовой рельеф подстуживают до температуры Аr3 ± 20°С, а элемент охлаждают на воздухе.

3. Способ по п. 1, отличающийся тем, что винтовой рельеф подстуживают до температуры Аr3 - (25...150)°С, а элемент охлаждают водой.

4. Способ по пп. 1 и 3, отличающийся тем, что после охлаждения водой элемент дополнительно подвергают отпуску при температуре 300...500°С.

Текст

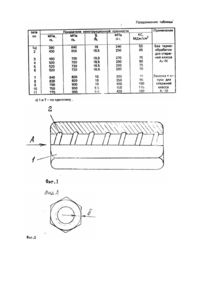

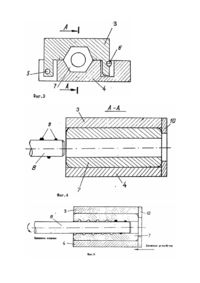

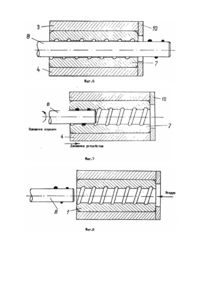

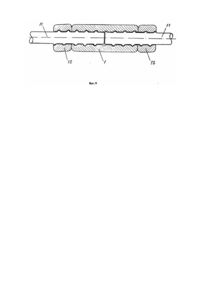

Изобретение относится к области производства строительных материалов и обработке металлов давлением и может быть использовано при производстве соединительных муфт и гаек для монтажа арматурных стержней с винтовым профилем в процессе изготовления железобетонных изделий и конструкций. Известен способ изготовления соединительного элемента с внутренним винтовым рельефом, включающий нагрев полой заготовки до температуры горячей деформации, введение в полость заготовки в зафиксированном положении оправки с формообразующим рельефом, установленной с возможностью вращения, и выдавливание внутреннего рельефа на заготовке при размещении последней в охватывающем ее по боковой поверхности устройстве, при котором выдавливание внутреннего рельефа осуществляют при различной величине зазора между поверхностями удерживающего устройства и заготовки в средней и торцевых участках последней. Недостатком известного способа является отсутствие технологических параметров процесса, соответствующи х формированию структурного состояния основного металла соединительного элемента, а также металла внутреннего винтового рельефа, повышающего эксплуатационную надежность соединительного элемента. При низкой температуре нагрева заготовки (600-800°С) формирование внутреннего рельефа затруднено, а структура характеризуется высокой степенью напряженности, что может привести к хрупкому разрушению соединительного элемента в процессе эксплуатации. При высокой температуре нагрева заготовки (свыше 1150...1200°С), происходит рост зерна металла до размеров. вызывающих о хрупчивание в процессе эксплуатации. Изобретение направлено на решение задачи, заключающейся в повышении эксплуатационной надежности стыкования арматурных стержней путем увеличения статической усталостной прочности соединительного элемента. Поставленная задача решается тем, что в предлагаемом способе изготовления соединительных элементов с внутренним винтовым рельефом в виде спиральной канавки. преимущественно из конструкционной стали, включающем нагрев полой заготовки до температуры горячей деформации, введение в полость заготовки вращающейся оправки с формообразующим рельефом, выдавливание спиральной канавки на заготовке при размещении последней в охватывающем по ее боковой поверхности устройстве и термическую обработку, согласно изобретению заготовку нагревают до температуры, соответствующей точке структурных превращений обрабатываемой стали Ас3 + (100...250)°С, со скоростью 3...10°С/с, формирование спиральной канавки осуществляют путем предварительного и чистового выдавливания, последнее из которых завершают при температуре Аr 3 +(25...100)°С, после чего предварительно подстуживают винтовой рельеф и производят охлаждение всего элемента. При этом при подстуживании рельефа до температуры Аr3 + 20°С элемент охлаждают на воздухе, а при подстуживании рельефа до температуры Аr 3 + (25...150)°С, элемент охлаждают водой. После охлаждения элемента водой его дополнительно подвергают отпуску при температуре 300...500°С. Сущность изобретения заключается в том, что предлагаемый способ позволяет изготавливать соединительный элемент с различной структурой, строго регламентированной по сечению и отвечающей условиям его эксплуатации. При этом структура в материале корпуса соединительного элемента определяет его статическую прочность, а структура по периметру спиральной канавки определяет его усталостную прочность. Увеличение статической прочности достигается путем формирования в материале корпуса соединительного элемента ферритоперлитной структуры (балл зерна 4...7) или структуры троостита. При этом соединительные элементы с ферритоперлитной структурой используют без дополнительной обработки для стыкования стержней винтовой арматуры класса прочности A-III и A-IV, со стр уктурой троостита (после дополнительного охлаждения водой и отпуска) - для стыкования арматура класса прочности A-V и A-VI (возможно A-VII). Формирование указанных структур по сечению соединительного элемента достигается за счет параметров технологического процесса их изготовления. От температуры нагрева заготовки, а также скорости нагрева зависит величина зерен в корпусе соединительного элемента. Так, температура нагрева до точки Ас3 + 100°С является минимальной для изготовления элементов из низкоуглеродистых сталей (марки сталь 10...20), так как процесс изготовления проходит с понижением температуры и по его завершении необходимо иметь достаточный запас тепла для последующи х операций. Температура нагрева до точки Ас3 + 250°С является максимальной для нагрева заготовок из среднеуглеродистых сталей (сталь 45...65). Кроме того, эти температуры выбирают из необходимости устранения полосчатости структуры при использовании в качестве заготовки холоднодеформированных труб конструкционных сталей. Скорость нагрева выбирают из необходимости уменьшить потери в окалину, а также исключить возможность роста зерен аустенита при нагреве заготовок. Так, заготовки из среднеуглеродистых сталей, где температура нагрева составляет Ас3 +(100...150)°С, нагревают со скоростью 3...5°С/с, а заготовки из низкоуглеродистых сталей, где температура нагрева составляет Ас3 +(200...250)°С, нагревают со скоростью 5...10°С/с. Эти параметры обеспечивают получение в материале корпуса соединительного элемента феррито-перлитной структуры (балл зерна 4...7) при их охлаждении на воздухе по окончании процесса изготовления. Для получения более высоких прочностных свойств соединительного элемента его необходимо подвергнуть охлаждению в воде (закалке) по окончании формирования спиральной канавки. Соединительные элементы, охлажденные в воде, подвергают дополнительному отпуску. Отп уск при температуре 300...350°С применяют для низкоуглеродистых конструкционных сталей (сталь 10...20), при температуре 450...500°С - для среднеуглеродистых (сталь 50...65). Такая обработка позволяет получать в корпусе элементы структур у троостита, повышающую их статическую прочность. Увеличение усталостной прочности (предела выносливости) достигается путем измельчения ферритоперлитной структуры по периметру спиральной канавки. Формирование измельченной структуры происходит за счет пластического деформирования металла (выдавливания) в аустенитном состоянии. При этом процесс выдавливания осуществляют в две стадии - предварительное и чистовое. Предварительное выдавливание осуществляют 2...5 давящими элементами, с нарастающей степенью деформации (увеличением геометрических размеров давящих выступов). Чистовое выдавливание осуществляют одним давящим элементом при обратном ходе (вывинчивании) оправки. Необходимость чистового выдавливания обусловлена стремлением сохранения мелкозернистой структуры по периметру спиральной канавки (балл 8...10), т.к. его осуществляют при более низкой температуре, где интенсивный рост аустенитного зерна конструкционных сталей не происходит. Температура завершения чистового выдавливания Аr3 + 25°С предназначена для низкоуглеродистой стали марки сталь 10, температура Аr3 + 100°С - для среднеуглеродистой стали марки сталь 65. Для фиксирования измельченной структуры в го товом изделии необходимо, чтобы перед его охлаждением температура спиральной канавки была ниже, чем температура в центре стенки, на определенную величину. При подстуживании спиральной канавки до температуры Аr3 + 20°С последующее охлаждение всего элемента осуществляют на воздухе. Это позволяет получить измельченную феррито-перлитную стр уктуру в слое толщиной 0,25...1,5 мм (в зависимости от профилеразмеров соединительных элементов) с баллом зерна 8.., 10, в то время как в материале корпуса феррито-перлитная структура имеет балл зерна 4...6. При подстуживании спиральной канавки до температуры Аr3 - (25...150)°С последующее охлаждение всего элемента осуществляют водой (с дополнительным отпуском после закалки). Это позволяет получить измельченную феррито-перлитную структуру по периметру спиральной канавки в слое толщиной 0,25...1,5 мм, а в корпусе соединительного элемента структур у троостита в слое толщиной 0,70...0,85 минимальной толщины стенки. Переохлаждение канавки перед охлаждением водой до температуры Аr 3 - 25°С приводит к негативному воздействию на структур у спиральной канавки (охрупчивание за счет выделения смешанных структур). Переохлаждение канавки до температуры ниже Аr3 - 100°С снижает статическую прочность готового элемента за счет утонения поверхностного слоя элемента, имеющего структур у троостита. Переохлаждение канавки относительно температуры средней толщины стенки на величину до 20...50°С может быть достигнуто за счет теплоотбора оправкой при чистовом проходе. Переохлаждение канавки на величину до 150°С достигается за счет охлаждения внутренней полости потоком воздуха. Сущность изобретения поясняется чертежами, где на фиг. 1 показан соединительный элемент для стыкования арматурных стержней с винтовым профилем; на фиг. 2 - вид по А на фиг. 1; на фиг. 3 охватывающее устройство с заготовкой; на фиг. 4 - сечение устройства с заготовкой по А-А на фиг. 3 и оправка с формообразующим рельефом перед формированием спиральной канавки; на фиг. 5 - сечение по А-А на фиг. 3 в момент предварительного выдавливания спиральной канавки; на фиг. 6 - сечение по А-А на фиг. З в момент окончания предварительного выдавливания спиральной канавки; на фиг. 7 - сечение по А-А на фиг. 3 в момент чистового выдавливания спиральной канавки; на фиг. 8 - сечение по А-А на фиг. 3 в момент окончания формирования спиральной канавки; на фиг. 9 - стыковое соединение двух арматурных стержней бинтового профиля при помощи соединительного элемента в сборе. Соединительный элемент (фиг. 1) содержит корпус 1 в виде, например, шестигранной трубы (возможна любая другая - четырехгранная, круглая и т.п.) из конструкционной стали марок сталь 10-65 со спиральными, канавками 2 на внутренней поверхности. Форма и размеры спиральной канавки регламентированы ТУ 14-283-1986 и соответствуют размерам стыкуемых стержней, с необходимым припуском. Равнопрочность стыкового соединения и исходных арматурных стержней обусловлена площадью "живого сечения" соединительного элемента, заключенной межу внешней поверхностью и максимальным диаметром спиральной канавки (6 на фиг. 2), а также структурным состоянием материала. Статическая прочность соединительного элемента обусловливается структурой металла в корпусе 1, хладостойкость и усталостную прочность формирует структура металла в области спиральной канавки 2. Формирование необходимых стр уктурных состояний по зонам соединительного элемента осуществляется в процессе его изготовления по предлагаемому способу. На фиг. 3 изображена схема устройства, которое представляет собой разъемный корпус, содержащий две полуобоймы 3 и 4, связанные с одной стороны шарниром 5, а с другой - замком 6. На каждой полуобойме со стороны разъема выполнены углубления, образующие рабочее пространство в виде шестигранной призмы, размеры которых соответствуют, горячим размерам заготовки 7 с учетом зазора для ее свободной установки. Задняя по отношению к оправке 8 сторона устройства (фиг. 4) имеет упор 10. Устройство устанавливается на суппорт токарно-винторезного станка взамен резцедержателя. На фиг. 4-8 изображена технологическая последовательность изготовления соединительных элементов. Процесс выдавливания спиральной канавки происходит следующим образом: устройство с заготовкой, нагретой до температуры 850...1150°С, установленное на суппорте токарного станка, начинает движение в направлении вращающегося шпинделя с закрепленной в нем оправкой 8 (фиг. 4). На поверхности оправки (инструмента) по винтовой линии с заданным шагом расположены 2-5 сменных твердосплавных давящих элемента 9 (формообразующий рельеф), форма и размеры которых последовательно приближаются к размерам и профилю требуемой спиральной канавки. Устройство движется со скоростью, при которой за один оборот оправки оно перемещается на расстояние, равное шагу получаемой спиральной канавки. Вращающаяся оправка входит внутрь заготовки и выдавливает на ее внутренней поверхности спиральную канавку (фиг. 5). После выхода последнего давящего элемента 9 из заготовки (фиг. 5) происходит реверс привода, а оправка и устройство начинают противоположное движение. При этом за счет сокращения размеров заготовки из-за ее остывания происходит повторное деформирование имеющейся спиральной канавки одним давящим элементом (фиг. 7). Поэтапное выдавливание спиральной канавки 2-5 давящими элементами (фиг. 5) представляет собой предварительное выдавливание, движение одного давящего элемента по имеющейся канавке при реверсе оправки и устройства представляет собой чистовое выдавливание, т.к. является окончательным. Суппорт с устройством возвращается в исходное положение (фиг. 8), после чего извлекается готовый элемент 1, производится подстуживание внутреннего винтового рельефа (подстуживание можно осуществлять при нахождении готового изделия в устройстве, т.е. до его извлечения) и последующее о хлаждение всего изделия. Среднемассовая температура изделия в момент окончания деформирования составляет 850...900°С. Подстуживание внутреннего рельефа до температуры 800...830 °С осуществляется самопроизвольно за счет теплоотбора оправкой, подстуживание до температуры 700...800°С осуществляют воздушным потоком. Соединительные элементы, предназначенные для стыкования арматурных стержней класса A-III....A-IV, подвергают охлаждению на воздухе, элементы, предназначенные для стыкования арматуры класса A-V...A-VI, после соответствующего подстуживания внутреннего рельефа воздушным потоком, подвергают охлаждению в воде (закалке) с последующим отпуском при температуре 300...500°С. На фиг. 9 показано стыковое соединение двух арматурных стержней винтового профиля при помощи соединительного элемента в сборе. Монтаж стержней при этом осуществляют следующим образом: на конец одного из арматурных стержней 11 навинчивают контргайку 12, представляющую укороченный в 3-4 раза соединительный элемент. Затем на этот стержень навинчивают непосредственно соединительный элемент 1, который впоследствии свинчивают на конец подведенного второго стержня, имеющего аналогичную гайку 12. После того, как концы стержней 11 состыкованы в соединительном элементе 1 с зазором, не превышающим 1 мм, соединение затягивают контргайками, и состыкованная плеть готова к укладке и бетонированию. Пример конкретного выполнения. Осуществляли выпуск опытной партии соединительных элементов для высокопрочной арматуры винтового профиля классов Ат-ІУ и Ат-VI (по ГОСТ 10884-81) диаметром 25 мм. Заготовкой для соединительных элементов служила шестигранная хододно-деформированная труба из стали марки сталь 45 с размером "под ключ" 41 мм с внутренним отверстием диаметром 26,5 мм. Нагрев заготовок длиной, равной длине соединительного элемента, осуществляли в индукционной печи до температуры аустенитного состояния в течение 1,5...6 мин. Затем их переносили в удерживающее устройство и осуществляли формирование спиральных канавок на внутренней поверхности вращающейся оправкой с формообразующим рельефом. Процесс формирования спиральных канавок осуществляли на токарновинторезном станке при скорости вращения оправки 100 об/мин, подача суппорта с закрепленным устройством 12 мм/оборот. Оправка диаметром 25 мм имела на поверхности давящие выступы из сплава ВК-6, которые по форме соответствовали профилю требуемой спиральной канавки. Температуру нагрева заготовки изменяли от 870 до 1050°С. температуру завершения чистового выдавливания от 750 до 820°С, подстуживание винтового рельефа элементов, охлаждаемых на воздухе, осуществляли до 740...700°С, элементов, подвергаемых закалке, - до 700...720°С. Соединительные элементы, подвергаемые охлаждению в воде (закалке), предварительно продували потоком воздуха через внутреннюю полость для снижения температуры спиральной канавки и фиксирования измельченной феррито-перлитной структуры. После завершения процесса выдавливания резьбы соединительные элементы извлекали из устройства и далее подвергали охлаждению на воздухе и в воде. Готовые соединительные элементы служили для стыкования стержней класса прочности Aт-VI арматурной стали марки 20 ГС диаметром 25 мм. Стыковые соединения были подвергнуты стендовым испытаниям при статических (растяжение), циклических (знакопеременный изгиб) и динамических (удар) нагрузках. Результаты испытаний представлены в таблице. Для сравнительных испытаний изготавливали соединительные элементы по известному способу, при котором заготовку, нагретую до температуры 1200°С, помещали в устройство и осуществляли формирование спиральных канавок на внутренней поверхности за счет прохода оправки в одну сторону, с последующим извлечением оправки. Соединительные элементы сравнительной партии подвергали аналогичным охлаждению и испытаниям. Как видно из приведенных данных (см. таблицу) показатели конструкционной прочности (статическая прочность, ударная вязкость, усталостная прочность) соединительных элементов, изготовленных по предлагаемому способу. Превосходят в 1,2...1,5 раза аналогичные характеристики соединительных элементов, изготовленных по известному способу, что свидетельствует о их повышенной эксплуатационной надежности.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of manufacturing of connecting element with internal screw relief

Автори англійськоюNatapov Arkadii Solomonovych, Ivchenko Oleksandr Vasyliovych, Sova Vasyl Havrylovych, Tkach Mykhailo Borysovych

Назва патенту російськоюСпособ изготовления соединительного элемента с внутренним винтовым рельефом

Автори російськоюНатапов Аркадий Соломонович, Ивченко Александр Васильевич, Сова Василий Гаврилович, Ткач Михаил Борисович

МПК / Мітки

МПК: B21K 1/00

Мітки: внутрішнім, рельєфом, з'єднувального, гвинтовим, елементу, спосіб, виготовлення

Код посилання

<a href="https://ua.patents.su/7-2003-sposib-vigotovlennya-zehdnuvalnogo-elementu-z-vnutrishnim-gvintovim-relehfom.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення з’єднувального елементу з внутрішнім гвинтовим рельєфом</a>

Попередній патент: Спосіб лікування атопічної бронхіальної астми

Наступний патент: Паста для виготовлення трубок газорозрядних джерел світла

Випадковий патент: Спосіб хірургічного лікування генералізованого пародонтиту при широких міжзубних проміжках