Пристрій для зовнішнього шліфування циліндричних деталей

Формула / Реферат

1. Пристрій для зовнішнього шліфування циліндричних деталей, що містить станину-основу з напрямними, обладнаний утримувачем шліфувального круга і приводом інструментальний вузол, закріплені на станині і обладнані приводом обертання засоби для закріплення оброблюваної деталі, засіб для відновлення оброблюваної поверхні круга і засоби керування механізмами обробки, який відрізняється тим, що в нього додатково введені обладнані напрямними і закріплені на станині-основі стійки з розміщеним на них з можливістю переміщення відносно стійок і обладнаний напрямними повзуном, на напрямних якого закріплена консоль, на якій розміщений обладнаний приводом з датчиком кутових переміщень інструментальний вузол, виконаний у вигляді обладнаної опорою обертання обойми, що охоплює уміщений в неї концентрично абразивний круг, засоби для закріплення оброблюваної деталі виконані у вигляді двох вузлів, один з яких розміщений на напрямних станини-основи, а другий - на горизонтальній частині повзуна, обидва вузли обладнані каретками з поздовжніми і поперечними напрямними і приводами поздовжнього і поперечного переміщення кареток з відповідними лінійними датчиками цих переміщень, при цьому вузол, розміщений на станині-основі, обладнаний вбудованим тороїдальним електродвигуном з датчиком кутових переміщень, а засоби керування механізмами обробки виконані у вигляді системи числового програмного керування (ЧПК), вхід якої сполучений з виходами датчика приводу кутових переміщень інструментального вузла, датчика кутових переміщень приводу деталі, датчиків поперечного і поздовжнього переміщення вузлів закріплення деталі відносно інструментального вузла, а її вихід через силові узгоджувальні пристрої сполучений з приводом інструментального вузла, приводом обертання деталі і приводами поздовжнього і поперечного переміщення деталі відносно оброблюваного вузла.

2. Пристрій за п. 1, який відрізняється тим, що стійки забезпечені приводами переміщення повзуна відносно стійок, зв'язаними з повзуном за допомогою кульково-гвинтових передач.

3. Пристрій за п. 1, який відрізняється тим, що повзун забезпечений приводами переміщення консолі відносно повзуна, зв'язаними з консоллю за допомогою кульково-гвинтових передач.

4. Пристрій за пп. 2, 3, який відрізняється тим, що приводи переміщення повзуна відносно стійок і консолі відносно повзуна виконані у вигляді вмонтованих електродвигунів, обладнаних датчиками кутових переміщень.

5. Пристрій за п. 1, який відрізняється тим, що одна із стійок забезпечена датчиком лінійного переміщення повзуна відносно стійок.

6. Пристрій за п. 1, який відрізняється тим, що повзун обладнаний датчиком лінійного переміщення консолі відносно повзуна.

7. Пристрій за пп. 1, 2, 3, який відрізняється тим, що вхід ЧПК сполучений з виходами датчиків кутових переміщень, приводів переміщень повзуна відносно стійок, приводів переміщень консолі відносно повзуна, лінійного переміщення повзуна відносно стійок і лінійного переміщення консолі відносно повзуна, а її вихід через силові узгоджувальні пристрої сполучений з приводами переміщення повзуна відносно стійок і приводами переміщення консолі відносно повзуна.

Текст

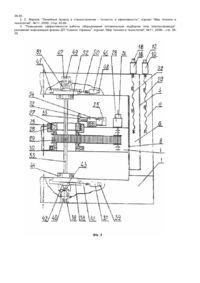

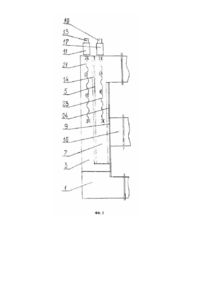

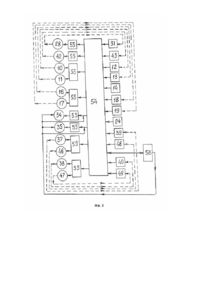

Пропонована корисна модель належить до верстатобудування, а саме - до пристроїв для шліфування циліндричних деталей у вигляді стрижнів, труб і ін., переважно, із співвідношенням діаметру до довжини як 1:10 і більш, а також деталей типу «колінчастий вал» із зміщеними щодо загальної поздовжньої осі циліндричними елементами, наприклад, шатунними шийками, або деталей, які мають в перерізі форму овалу, еліпса або іншої складної форми, і може бути використана у верстатобудуванні, автомобільній і інших галузях промисловості в одиничному, дрібносерійному і серійному виробництві. В нинішній час в техніці металообробки спостерігається, у зв'язку із застосуванням обробного інструменту з високоякісних метало- і мінералокерамічних твердих сплавів, підвищення швидкостей обробки при точінні, фрезеруванні, свердлінні, зенкеруванні, зубонарізанні і інших видах обробки, що досягає 3000-5000м/хв. Проте при шліфуванні швидкості обробки не перевищують 25-50м/хв, хоча шліфування в технології машинобудування разом з точінням є найбільш поширеним методом обробки. Наприклад, в моторобудуванні частка шліфувальних операцій складає більше 25% і вона продовжує збільшуватися у зв'язку із створенням нових матеріалів, обробка яких металевими інструментами утруднена, а іноді і неможлива. Крім того, широкий розвиток одержують методи виготовлення заготовок з мінімальними припусками на обробку, такі, як точне штампування, періодичне плющення, литво в оболонкові форми, по моделях, що виплавляються і випаровуються, під тиском, у вакуумі і ін, що підвищує роль шліфування не тільки як методу фінішної або передфінішної обробки, але і як процесу безпосереднього зняття технологічних припусків металу із заготівки до заданого розміру. Найбільший вплив на підвищення продуктивності різання і зменшення шорсткості поверхні при шліфуванні сприяє збільшення робочої швидкості круга. Проте збільшення робочої швидкості круга обмежується його міцністю, оскільки дуже велика швидкість круга може привести до його руйнування під дією відцентрових сил (розриву). Для підвищення швидкостей шліфування йдуть, в основному, шляхом вдосконалення конструкції кругів, збільшення міцності зв'язки і стійкості ріжучих зерен круга і, в меншій мірі, по шляху вдосконалення конструкції устаткування, що використовує існуючі конструкції кругів. Одним з прогресивних шляхів підвищення швидкості шліфувальних кругів є перехід на охоплююче шліфування зовнішньої поверхні циліндричних деталей внутрішньої кільцевої поверхні шліфувального круга [1]. При охоплюючому шліфуванні міцність шліфувального круга значно підвищується у напрямі дії сил інерції шляхом стиснення круга по периферії. Для цього круг поміщається в металевий бандаж, одягнений на круг, наприклад, в підігрітому стані. При охолоджені бандаж стягує круг і викликає в ньому стискаючі напруги. Стягнутий круг поміщається в міцний металевий утримувач і притискається до нього кільцевим диском і гвинтами, а сам утримувач закріплюється в шпинделі шліфувального верстата. При охоплюючому шліфуванні круг може бути складений з окремих сегментів, встановлених в утримувач. В цьому випадку в сегментах під час роботи виникають стискуючі напруги. Але оскільки матеріал круга має значно більшу міцність на стиснення, чим на розтягування, то кругами, складеними з сегментів, можна проводити охоплююче шліфування з швидкостями значно більшими, ніж цілісними кругами. Завдяки тому, що шляхом стиснення цілісного круга можна зменшити розтягуючі напруги, що виникають в ньому, або створити стискаючі напруги в матеріалі круга, складеному з сегментів, з'являється можливість створення пристрою для охоплюючого шліфування, на якому значне підвищення швидкості шліфування не викликатиме руйнування круга від дії сил інерції. В нинішній час для шліфування охоплюючим кругом використовуються пристрої, що містять розміщений на забезпеченій напрямними станині інструментальний вузол, що має шпиндель із закріплюваним в ньому утримувачем круга, в якому круг, залежно від його діаметру, закріплений за допомогою сталевого бандажа, привід обертання шпинделя і привід повздовжнього і поперечного переміщення вузла, при цьому управління його переміщенням здійснюється вручну. Відомі шліфувальні пристрої встановлюються на реконструйованих токарних верстатах загальнопромислового застосування. Оброблювана деталь закріплюється в патроні верстата і одержує обертання від приводу шпинделя через коробку швидкостей. Управління роботою пристрою здійснюється оператором штатними елементами реконструйованого верстата. Для правки круга використовуються знімні пристосування, що встановлюються на напрямних станини, при цьому управління ними здійснюється оператором вручну за допомогою механічних передач, забезпечених мікрометричними гвинтами і лімбами відліку переміщень. Проте відомі пристрої для зовнішнього шліфування охоплюючим кругом застосовуються для шліфування відносно коротких циліндричних деталей, з відношенням діаметру до довжини як 1:5-1:10, наприклад, зовнішніх або внутрішніх кілець підшипників різного габариту, і непридатні для шліфування деталей з відношеннями, більшими вищезгаданих, а також деталей, у яких шліфована поверхня зміщена щодо осі обертання деталі. Крім того, залежність операції обробки деталей від кваліфікації оператора позначається на якості обробки і на продуктивності відомих пристроїв. Метою пропонованої корисної моделі є створення пристрою для зовнішнього шліфування циліндричних деталей у вигляді стрижнів, труб або деталей з іншою, відмінною в перерізі від круга форми, наприклад, еліпса, овалу, із зміщеними відносно загального центру обертання деталі шліфованими поверхнями і відношенням діаметру до довжини більше, чим 1-10, методом охоплюючого шліфування, вільного від недоліків відомих пристроїв. Поставлена мета досягається тим, що в пристрої для зовнішнього шліфування циліндричних деталей, що містить станину-основу з напрямними, забезпечений утримувачем шліфувального круга і приводами поперечного і повздовжнього переміщення інструментальний вузол, закріплені на станині і забезпечені приводом обертання засобу для закріплення оброблюваної деталі жорстко закріплені на станині і забезпечені напрямними стійки, на напрямних яких розмішений з можливістю переміщення також забезпечений напрямними і автономними приводами повзун П-подібної форми. На напрямних повзуна з можливістю переміщення закріплена консоль. Переміщення повзуна щодо стійок здійснюється електродвигунами, забезпеченими датчиками кутового переміщення і закріплених на стійках. Переміщення консолі щодо повзуна здійснюється також електродвигунами, забезпеченими датчиками кутового переміщення і закріплених на повзуні. Передача зусилля від приводів на повзун і консоль здійснюється за допомогою кулько-гвинтових передач (КГП). На консолі змонтований інструментальний вузол, виконаний забезпеченою опорою обертання обойми, що охоплює поміщений в неї концентрично шліфувальний круг. Вузол забезпечений електроприводом з датчиком кутових переміщень, передача обертового моменту на інструмент здійснюється за допомогою зубчатого паса. Закріплення оброблюваної на позиції обробки деталі здійснюється за допомогою двох вузлів, один з яких розміщений на напрямних станини - основи, а інший - на повзуні. Вузли забезпечені каретками і мають можливість переміщення уздовж станини - основи і поперек її за допомогою електроприводів. Каретки забезпечені лінійними датчиками переміщення. На каретці, розміщеній на станині - основі встановлений забезпечений датчиком кутових переміщень умонтовуваний тороїдальний електродвигун обертання деталі. На одній із стійок закріплений лінійний датчик переміщення повзуна відносно стійки, а на тій, що сполучається із стійкою, частині повзуна закріплений лінійний датчик переміщення консолі відносно повзуна. Управління роботою запропонованого пристрою здійснюється від системи числового програмного керування (ЧПК). Вихід всіх датчиків з'єднані з входом ЧПК, а її вихід через силові узгоджуючі пристрої з'єднаний з виконавчими двигунами - обертання обробного інструменту, обертання оброблюваної деталі і переміщення її відносно обробного інструменту, переміщення повзуна відносно стояків і переміщення консолі відносно повзуна. Пристрій забезпечений засобом для правки шліфувального круга, причому правка може здійснюватися безпосередньо в процесі виконання основної операції, оскільки керування правкою також включене в систему ЧПК. Пропонований пристрій має вертикальну побудову і представлений на кресленнях, де: - на Фіг.1, 2 показаний схематичний вид пристрою; - на Фіг.3 показана блок-схема управління пристроєм. Конструкція пристрою наступна. На станині-основі 1 (див. Фіг.1, 2) закріплені стійки 2, 3 з напрямними 4, 5, на яких розміщений повзун 6, 7, також забезпечений напрямними 8, 9. На стійках 2, 3 змонтовані приводи 10, 11 переміщення повзуна 6, 7 з датчиками кутового переміщення 12, 13. На стійці 3 (див. Фіг.2) розмішений лінійний датчик 14 положення повзуна відносно стійок 2, 3. На напрямних 8, 9 повзуна розміщена консоль 15, забезпечена приводами переміщення 16, 17 з датчиками кутового переміщення 18, 19. Переміщення повзуна щодо стійок здійснюється KГП 20, 21, а переміщення консолі щодо повзуна - КГП 22, 23. На повзуні 7 (див. Фіг.2) змонтований лінійний датчик 24 [2] переміщення консолі 15 відносно повзуна. На консолі 15 змонтований інструментальний вузол, включаючий закріплений в утримувачі 25 кільцем 26 оброблювальний круг 27. Утримувач 25 сполучений з приводом 28 за допомогою зубчатої пасової передачі 29 і встановлений на опорі обертання 30. Привід 28 забезпечений датчиком кутового переміщення 31. На консолі 15 закріплене також пристосування 32 для правки круга, на якому рухомо закріплений правлячий елемент 33 (алмазний олівець або ролик) і приводи 34 переміщення елементу 33 по горизонталі і 35 переміщення його по вертикалі На станині-основі 1 рухомо на взаємно перпендикулярних напрямних (на кресленнях не показані) закріплена каретка 36, обладнана відповідними приводами 37, 38 з датчиками кутового переміщення 39, 40 і зв'язаними з кареткою 36 за допомогою КГП 41 (на Фіг.1 показана передача тільки від двигуна 37). На каретці 36 закріплений умонтований тороїдальний електродвигун 42 [3] з датчиком кутових переміщень 43, на двигуні 42 закріплений патрон 44. На повзуні 6, 7 рухомо на взаємно перпендикулярних напрямних (на кресленнях не показані, а розташовані попарно паралельно напрямним каретки 36) змонтована каретка 45, забезпечена приводами 46, 47 з датчиками кутового переміщення 48, 49 і пов'язаними з кареткою 45 за допомогою КГП 50 (на Фіг.1 показана передача тільки від двигуна 46). На каретці 45 у вузлі, що обертається, 51 закріплений патрон 52. Оброблювана деталь 53 закріплюється в патронах 44, 52. Управління пристроєм для зовнішнього шліфування циліндричних деталей здійснюється системою ЧПК 54 (див. Фіг.3), розміщеною разом з силовими узгоджуючими пристроями 55 в окремо розміщеній стійці 56 (на кресленнях не показана). Двигуни 10 і 11, 16 і 17, 37 і 46, 38 і 47 підключені до силових узгоджуючих пристроїв попарно (див. Фіг.3) і працюють синхронно відповідно від системи ЧПК. Налагоджувальні операції по переміщенню повзуна 6, 7 відносно стійок 2, 3, переміщення консолі 15 щодо повзуна 6, 7, переміщення кареток 36, 45, включення і відключення системи керування проводяться від пульта управління 56 уручну оператором. Пропонований пристрій працює таким чином. Залежно від виду оброблюваної деталі вибираються координати, що визначають положення кареток 36 і 45 так, щоб центри патронів 44 і 52 лежали на одній прямій (на вертикалі), що контролюється відповідними датчиками кареток 36 і 45. Консоль 15 в режимі ручного керування приводами 17, 18 опускається в крайнє нижнє положення, після чого в патронах 44, 52 закріплюється деталь 53, при цьому залежно від довжини деталі приводами 10, 11 повзун 6, 7 опускається або піднімається на необхідну величину. Після цього в систему ЧПК 54 вводиться програма обробки деталі, що включає число обертів оброблювального інструменту 28, число обертів деталі 53, швидкість подачі деталі до оброблювального інструменту, величину урізування оброблювального інструменту в деталь, швидкість і величину переміщення оброблювального інструменту уздовж оброблюваної деталі та інші, залежно від вирішуваної технологічної задачі і геометричних характеристик оброблюваної деталі, після чого проводять пробну обробку деталі на вибраних режимах з управлінням від ЧПК 54. Після закінчення обробки проводять відповідні виміри геометричних параметрів деталі на відповідність технологічному завданню і вводять необхідну корекцію в програму ЧПК, після чого пристрій готовий для роботи у виробничому циклі. Пропонований пристрій дозволяє обробляти з високою точністю і продуктивністю циліндричні деталі різного призначення, деталі, що мають в перерізі форму овалу, еліпса та інші, а також колінчасті і кулачкові вали з швидкостями круга 150-200м/сек. В даний час в ЧП "Ремсервіс" м. Глухів, Україна, проводиться конструкторське - технологічне опрацювання запропонованого пристрою з метою організації його промислового виготовлення. Бібліографічні посилання. 1. В.Ф. Казаков. "Шлифование при повышенных скоростях резания", изд-во "Техніка", Киев, 1971г., стр. 9-13, 38-40. 2. С. Марков, "Линейный привод в станкостроении - точность и эфективность", журнал "Мир техники и технологий", №11, 2006г, cтop. 83-84. 3. "Повышение эффективности работы оборудования оптимальным подбором типа электропривода", рекламная информация фирмы ДП "Сименс Украины", журнал "Миртехники и технологий", №11, 2006г., стр. 3839.

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for external grinding of cylindrical parts

Автори англійськоюSyvokon Oleksandr Fedorovych

Назва патенту російськоюУстройство для внешнего шлифования цилиндрических деталей

Автори російськоюСивоконь Александр Федорович

МПК / Мітки

МПК: B24B 31/00, B24B 45/00, B24B 5/00, B24B 27/00

Мітки: шліфування, зовнішнього, циліндричних, деталей, пристрій

Код посилання

<a href="https://ua.patents.su/5-31840-pristrijj-dlya-zovnishnogo-shlifuvannya-cilindrichnikh-detalejj.html" target="_blank" rel="follow" title="База патентів України">Пристрій для зовнішнього шліфування циліндричних деталей</a>

Попередній патент: Спосіб відбору бджолосімей для якісної зимівлі

Наступний патент: Транспарант для формування профільних сингулярних лазерних пучків вищих порядків

Випадковий патент: Електромагнітний акустичний (ема) перетворювач