Спосіб термомеханічної обробки арматурної сталі

Номер патенту: 3203

Опубліковано: 26.12.1994

Автори: Крупник Ісаак Абрамович, Гавриленко Євген Дмитрович, Сапригін Хразален Михайлович, Гончар Володимир Павлович, Крупнік Леонід Ісаакович, Филонов Юрій Всеволодович, Зосименко Валерій Дмитрович, Енвальд Анатолій Васильович

Формула / Реферат

Способ термомеханической обработки арматурной стали, включающий аустенизацию заготовки, прокатку в калибрах и ускоренное охлаждение раската, отличающийся тем, что аустенизацию заготовки проводят при температуре 1150—1000 °C, черновую прокатку в калибрах завершают переобжатием прикромочных участков сечения полосового раската, превышающим на 11—30% коэффициент обжатия центрального участка, затем подстуживают переобжатые участки раската до температуры порога рекристаллизации, устраняют его разнотолщинность, а последующие ребровые обжатия выполняют с подструживанием локальных зон боковых поверхностей раската, поочередно смещая зоны подстуживания от середины сечения раската в сторону одного, а затем другого из переобжатых ранее прикромочных участков, причем температуру зон локального подстуживания снижают до величины:

— углеродный эквивалент, определяемый массовым содержанием углерода, марганца, кремния, хрома и никеля в прокатываемой стали; То — температура аномальной пластичности.

Текст

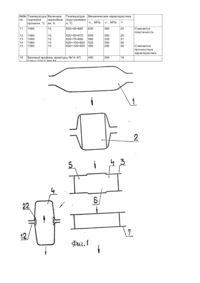

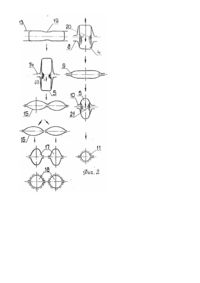

Изобретение возможно использовать в черной металлургии и более конкретно при производстве арматурной стали. Возможно его использование также при производстве круглых, шестигранных, квадратных и других осесимметричных профилей повышенной прочности, а также при производстве профилей с продольным разделением (слитинг-процесс). Известен способ производства арматурных стержней, включающий нагрев заготовок, черновую и предчистовую прокатку, регулируемое охлаждение в зонах боковых поверхностей предчиртового раската и прокатку в чистовом калибре [1]. Способ позволяет снизить износ чистовых валков и несколько повысить качество прокатки за счет локального подстуживания участков боковой поверхности предчистового раската. Однако в целом это обычная прокатка арматурного профиля без глубинных подвижек металла в процессе формоизменения при прокатке заготовки до готового профиля. При этом не реализуются полностью возможности термомеханической обработки металлов давлением. Наиболее близким по технической сущности к заявляемому является выбранный в качестве прототипа способ производства арматурной стали, включающий аустенизацию заготовки, черновую прокатку в калибрах с обжатиями, вызывающими процесс рекристаллизации, ускоренное охлаждение раската и чистовую прокатку [2]. В соответствии со способом-прототипа в двух проходах, предшествующих чистовому, раскат прокатывают с коэффициентами обжатия, постоянными по ширине раската и, по крайней мере, на 3% превышающими критическое значение, вызывающее процесс динамической рекристаллизации. Затем ускоренно охлаждают на 30-50° и деформируют в чистовом проходе с коэффициентом обжатия, по крайней мере, на 3% не достигающим критического значения. Критические значения коэффициентов обжатия при температурах 1050-850°С находятся в-пределах 10281,33 соответственно. В способе более удачно сочетаются специально заданные режимы обжатия при черновой и чистовой прокатке с ускоренным промежуточным охлаждением между ними, что обеспечивает некоторое повышение качества арматурной стали, однако предлагаемые деформационно-температурные режимы (коэффициент обжатия 3% и подстуживание на 30-50°) далеко не достаточны, чтобы кардинально повысить качество проката, существенно снизить энергетические затраты в прокатном производства. В основу изобретения поставлена задача усовершенствования способа термомеханической обработки арматурной стали, в котором за счет интенсификации процесса деформации металла на разных этапах прокатки в сочетании с принудительным охлаждением, обеспечивается повышение механических характеристик арматурной стали, что приводит к улучшению ее качества. Для решения поставленной задачи заявляемый способ термомеханической обработки арматурной стали включает аустенизацию заготовки, прокатку в калибрах и ускоренное охлаждение раската. Аустенизацию заготовки проводят при температуре 1150-1000°С, черновую прокатку в калибрах, завершают переобжатием прикромочных участков сечения полосового раската, превышающим на 11-30% коэффициент обжатия центрального участка. После чего подстуживают переобжатые участки раската до температуры порога рекристаллизации и устраняют его разнотолщинность. Последующие ребровые обжатия выполняют с подстуживанием локальных зон боковых поверхностей раската, поочередно смещая зоны подстуживания от середины сечения раската в сторону одного, а затем другого из переобжатых ранее прикромочных участков. Причем температуру зон локального подстуживания снижают до величины - углеродный эквивалент, определяемый массовым содержанием углерода, марганца, кремния, хрома и никеля в прокатываемой стали, в %. То - температура аномальной пластичности. Выполнение при относительно высокой температуре (температура устойчивого аустенита 1150-1000°) основной деформации (до 60-65% от суммарной ее величины), позволяет существенно снизить энергетические затраты на деформацию профиля и одновременно интенсифицировать проработку металла при этих температурах переобжатием кромок на 11-30% и поперечными подвижками металла между центральным и прикромочными участками. Устранение разнотолщинности можно выполнять одновременно с формовкой пережима для слитинг-процесса. Последующее устранение разнотолщинности неравномерно охлаждаемого по сечению раската позволяет продолжить интенсивную проработку металла путем поперечного смещения металла в противоположном направлении (от центра к кромкам), что более эффективно по сравнению с прокаткой в подготовительных вытяжных калибрах, например, овал-квадрат-овал и др. Последующие ребровые обжатия с подстуживанием локальных зон боковых поверхностей, выполняемые с поочередным смещением зоны подстуживания середины сечения раската в сторону одного, затем другого из переобжатых ранее прикромочных участков, позволяют и на завершающих этапах прокатки интенсифицировать процесс проработки металла как по высоте, так и по ширине сечения раскатов. Одновременно снижается износ ребровых калибров благодаря охлаждению зон, не подвергаемых прямому обжатию, а заданный температурно-деформационный режим позволяет осуществить на заключительном этапе прокатки термомеханическую обработку стали. В заявляемом решении устраняется разнотолщинность полосового раската на мелкосортном стане (Е/Д

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for termomechanical treatment of reinforced steel

Автори англійськоюSapryhin Khrazalen Mykhailovych, Krupnyk Isaak Abramovych, Honchar Volodymyr Pavlovych, Havrylenko Yevhen Dmytrovych, Envald Anatolii Vasyliovych, Krupnyk Leonid Isaakovych, Zosymenko Valerii Dmytrovych, Fylonov Yurii Vsevolodovych

Назва патенту російськоюСпособ термомеханической обработки арматурной стали

Автори російськоюСапрыгин Хразален Михайлович, Крупник Исаак Абрамович, Гончар Владимир Павлович, Гавриленко Евгений Дмитриевич, Энвальд Анатолий Васильевич, Крупник Леонид Исаакович, Зосименко Валерий Дмитриевич, Филонов Юрий Всеволодович

МПК / Мітки

Мітки: термомеханічної, спосіб, сталі, обробки, арматурної

Код посилання

<a href="https://ua.patents.su/5-3203-sposib-termomekhanichno-obrobki-armaturno-stali.html" target="_blank" rel="follow" title="База патентів України">Спосіб термомеханічної обробки арматурної сталі</a>

Попередній патент: Арматурний стержень періодичного профілю

Наступний патент: Коректор постави школяра

Випадковий патент: Спосіб виробництва десертного рожевого вина "глорія"