Спосіб виготовлення заготівок

Номер патенту: 1466

Опубліковано: 25.07.1994

Автори: Локтіонов Петро Якович, Проценко Юрій Юрійович, Дорожко Іван Кирилович, Тарасов Віктор Іванович, Луцький Михайло Борисович, Луценко Віктор Олександрович, Бондаренко Микола Андрійович, Чічкан Артур Олексійович

Формула / Реферат

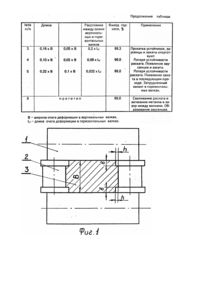

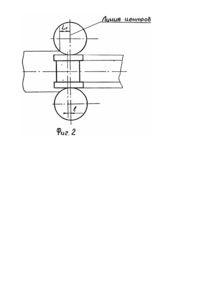

Способ получения заготовки, включающий нагрев, прокатку в клети с последовательно расположенными по ходу прокатки горизонтальными и вертикальными валками и резку на мерные длины, отличающийся тем, что прокатку осуществляют с формированием вертикальными валками на боковых гранях заготовки по краям вогнутых участков длиной 0,12-0,30 и глубиной 0,03-0,08 ширины очага деформации в вертикальных валках, при этом расстояние между очагами деформации в горизонтальных и вертикальных валках составляет 0,1-0,3 длины очага деформации в горизонтальных валках.

Текст

Изобретение относится к прокатному производству, в частности к способам получения заготовок. Известен способ получения заготовок, включающий нагрев, прокатку в ящичных калибрах и резку на мерные длины [1]. Недостатком известного способа является то, что с выработкой ящичного калибра теряется центрирующая роль стенок калибра и происходит сваливание раската в валках. Известен способ получения заготовок, включающий нагрев, прокатку в четырехвалковом калибре и резку на мерные длины [2]. При этом горизонтальные и вертикальные валки расположены в одной вертикальной плоскости. Однако, известный способ не обеспечивает достаточную устойчивость раската в валках, т.к., например, при переходе от прокатки в предыдущем ящичном калибре или на гладкой бочке к четырехвалковому, в случае выработки ящичного калибра или гладкой бочки и получения искаженной формы, сваливание раската происходит при контакте с горизонтальными валками, что затрудняет прокатку в вертикальных валках. Кроме этого, расположение вертикальных и горизонтальных валков в одной вертикальной плоскости приводит к возникновению в очаге деформации схемы всестороннего сжатия с большим гидростатическим давлением, что приводит к вытеканию металла в разъемы между валками и снижению качества заготовок. Наиболее близким техническим решением к предложенному по технической сущности и достигаемому результату является способ получения заготовки, включающий нагрев, прокатку в клети с последовательно расположенными горизонтальными и вертикальными валками и резку на мерные длины [3]. Известный способ также не обеспечивает достаточную устойчивость раската в валках. Задачей изобретения является разработка способа получения заготовки путем придания боковым граням заготовки в вертикальных валках переменной формы и смещения очага деформации в вертикальных валках относительно очага деформации в горизонтальных валках, что обеспечивает повышение устойчивости раската в валках при прокатке и качества заготовки. Поставленная задача решается тем, что в способе получения заготовок; включающем нагрев, прокатку в клети с последовательно расположенными по ходу прокатки горизонтальными и вертикальными валками и резку на мерные длины, про катку осуществляют с формированием вертикальными валками на боковых гранях заготовки по краям вогнутых участков длиной 0,12-0,30 и глубиной 0,03-0,08 ширины очага деформации в вертикальных валках, при этом расстояние между очагами деформации в горизонтальных и вертикальных валках составляет 0,1-0,3 длины очага деформации в горизонтальных валках. Длина вогнутой части менее 0,12 ширины очага деформации в вертикальных валках может привести к потере устойчивости раската, а более 0,3 - к потере устойчивости в последующем после кантовки проходе. Глубина вогнутой части менее 0,03 ширины очага деформации в вертикальных валках неэффективно повышает устойчивость в связи с малой глубиной внедрения вертикальных валкове металл, а более 0,08 приводит к возрастанию вероятности появления заката в последующем проходе. Расстояние между очагами деформации в горизонтальных и вертикальных валках менее 0,1 длины очага деформации в горизонтальных валках приводит к возникновению высокого гидростатического давления сжатия в очаге деформации и затеканию металла в зазоры между валками с последующим получением дефектов, а более 0,3 - к заклиниванию раската в вертикальных валках и к затруднению захвата в горизонтальных валках. Пример осуществления способа. На крупносортном стане 600 производили нагрев блюма сечением 300 х 300 мм до температуры 1200°С и прокатывали в клети с горизонтальными и вертикальными валками. При этом боковым граням заготовки придавали переменную форму - вогнутую по краям и выпуклую в средней части. Расстояние между осями горизонтальных и вертикальных валков составляло 0,1-0,3 длины очага деформации в горизонтальных валках. После прокатки производили резку раската на мерные длины. В таблице и на чертежах фиг. 1 и 2 приведены примеры осуществления способа при граничных, средних, выше верхнего и ниже нижнего значениях указанных параметров в сравнении с прототипом. Таким образом, использование изобретения обеспечивает повышение устойчивости раската в валках и качества заготовок, а также повышение выхода годного, соответственно, на 0,3-0,5%.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of obtaining the billets

Автори англійськоюDorozhko Ivan Kyrylovych, Lutskyi Mykhailo Borysovych, Chychkan Artur Oleksiiovych, Lutsenko Viktor Oleksandrovych, Bondarenko Mykola Andriiovych, Loktionov Petro Yakovych, Protsenko Yurii Yuriiovych, Tarasov Viktor Ivanovych

Назва патенту російськоюСпособам изготовления заготовок

Автори російськоюДорожко Иван Кириллович, Луцкий Михаил Борисович, Чичкан Артур Алексеевич, Луценко Виктор Александрович, Бондаренко Николай Андреевич, Локтионов Петр Яковлевич, Проценко Юрий Юрьевич, Тарасов Виктор Иванович

МПК / Мітки

МПК: B21B 1/02

Мітки: спосіб, заготівок, виготовлення

Код посилання

<a href="https://ua.patents.su/3-1466-sposib-vigotovlennya-zagotivok.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення заготівок</a>

Попередній патент: Теплоізолююча суміш для розливання сталі

Наступний патент: Спосіб виплавки сталі у подовому сталеплавильному агрегаті

Випадковий патент: Установка для виготовлення ливарних виробів із дентальних металів