Пристрій для виготовлення зливків

Номер патенту: 34561

Опубліковано: 11.08.2008

Автори: Козлов Павло Миколайович, Титаренко Олександр Іванович

Формула / Реферат

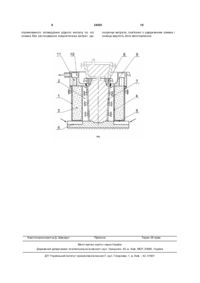

Пристрій для виготовлення зливків, що включає ємність із центральною порожниною і кільцевою порожниною, утвореною зовнішньою стінкою ємності та розташованим усередині ємності стаканом з наскрізними отворами у твірній стінці, виливницю із додатковою надставкою, розміщену в центральній порожнині ємності співвісно з нею, і засіб виводу холодоагенту, який відрізняється тим, що його обладнано піддоном з відкритими пазами, на якому встановлені ємність і виливниця, а також розміщеною на верхній торцевій частині ємності кришкою, яка охоплює верхню частину виливниці і нижню частину додаткової надставки і виконана із внутрішньою кільцевою вибіркою та рядом вертикальних каналів, що зв'язують кільцеву вибірку кришки з кільцевою порожниною ємності, при цьому стінки кільцевої порожнини в нижній частині зчленовані кільцевим дном, виготовленим з наскрізними отворами, які виходять у порожнини пазів піддона, крім того, кільцева порожнина ємності заповнена металевою стружкою, згадані отвори у твірній стінці стакана виконані по всій висоті, а внутрішня кільцева вибірка кришки з'єднана із засобом виводу холодоагенту, вихідний переріз якого розташований вище згаданої кришки.

Текст

Пристрій для виготовлення зливків, що включає ємність із центральною порожниною і кільцевою порожниною, утвореною зовнішньою стінкою ємності та розташованим усередині ємності стаканом з наскрізними отворами у твірній стінці, виливницю із додатковою надставкою, розміщену в центральній порожнині ємності співвісно з нею, і засіб виводу холодоагенту, який відрізняється 3 34561 неоднорідність макроструктури металу, тобто пористість, пухкість і усадочні дефекти, що є достоїнством такого шляху одержання бездефектного зливка. Однак зазначені заходи, що впливають на процес остигання виливниці, приводять до зростання тривалості затвердіння в ній рідкого металу, що збільшує розвиток позаосьової хімічної макронеоднорідності на стику зон стовпчастих і рівноосних кристалів у тілі зливка, а також сприяє появі інших видів позаосьових дефектів макроструктури зливка. Таким чином, до недоліків описаного обладнання для одержання зливка треба віднести незадовільну якість макроструктури зливка та високу вартість його одержання, обумовлену більшим відходом металу у ви гляді прибуткової частини зливка, маса якої становить близько 21,5% від маси зливка. Також відомо інше обладнання для одержання зливка масою 8т, до складу якого входять виливниця і прибуткова надставка. У цьому засобі утеплення головної частини виливниці досягається за рахунок екранів, що уявляють собою три концентричні обичайки з листової сталі товщиною 2мм, зазор між якими становить 50мм. Кожна обичайка має приварену суцільним швом кришку з того ж матеріалу. Система обичайок (екранів) встановлюється на верхній торець прибуткової надставки після закінчення заливання виливниці рідким металом. Габаритні розміри екранів підібрані таким чином, що дозволяють екранувати дзеркало металу в прибутковій надставці, її бічну поверхню і верхню частину виливниці, (див. Книгу Китаєва Е.М. «Затвердіння сталевих зливків». М.: Металургія, 1982. с.160-162). У цьому разі затвердіння рідкого металу відбувається також, як описано вище. Але в цьому випадку спрямоване затвердіння рідкого металу по осі зливка створюється в головному тільки за рахунок зменшення екранами втрат тепла у верхній частині виливниці у порівнянні з втратами тепла в її нижній частині. Тому тривалість затвердіння рідкого металу в частково екранованій виливниці більш оптимальна на відміну від вищеописаної виливниці, що дозволяє одержувати зливок без дефектів в осьовій зоні і одночасно дозволяє зменшити розвиток позаосьових дефектів макроструктури зливка. При цьому, як відзначається в зазначеній книзі, ефективність застосування екранів з метою впливу на процес остигання виливниці зростає зі збільшенням маси зливка при одночасному зменшенні товщини стінки виливниці. Інакше кажучи, розглянута виливниця з екранованою прибутковою надставкою дозволяє одержувати більш якісний зливок у порівнянні з вищеописаною виливницею. Однак у даному засобі для отримання бездефектного зливка зберігається, як і в наведеному вище аналогу, досить висока вартість його одержання, обумовлена відносно великим відходом металу у вигляді прибуткової частини зливка, маса якої становить близько 18% від маси зливка, що є його головним недоліком. Також до недоліків цього обладнання треба віднести підвищені витрати, 4 пов'язані з виготовленням екранів різних розмірів при розширенні сортаменту зливків. Таким чином, до недоліків описаного пристрою отримання бездефектного зливка треба віднести високу вартість. У рівні техніки відомий пристрій для виготовлення зливків, описаний у патенті РФ №2207217, МПК B22D 27/04, більш близький до рішення, що заявляється, і прийнятий у якості прототипу. Пристрій являє собою виливницю, що оснащена утепленою за допомогою футерівки прибутковою надставкою і розміщена у ємності разом з водою (холодоагентом). Ємність оснащена внутрішньою металевою стінкою, що охоплює виливницю і утворює центральну та кільцеву порожнини ємності. Внутрішня металева стінка виготовлена по висоті меншою, ніж висота ємності, а в її нижній частині виконані наскрізні отвори. Крім цього, пристрій обладнаний системою для безперервної циркуляції холодоагенту як усередині ємності, так і за її межами. Вхід цієї системи, виконаний у вигляді напірного трубопроводу, пов'язаний з нижньою частиною ємності, а вихід, виконаний у вигляді зливного трубопроводу, - з'єднаний з верхньою частиною ємності. Робота пристрою відбувається наступним чином. Після заливання виливниці рідким металом система для безперервної циркуляції холодоагенту організує в центральній порожнині ємності спрямований знизу нагору р ух води, яка надходить із напірного трубопроводу під дно виливниці. Нагріта від виливниці вода під напором піднімається в центральній порожнині до верхнього краю внутрішньої стінки ємності, де відбувається її відбір через зливальний трубопровід для охолодження за межами ємності. Після охолодження вода під напором повертається назад у центральну порожнину ємності з підведенням під дно виливниці. У випадку короткочасного виходу з ладу системи для безперервної циркуляції холодоагенту його спрямований рух знизу нагору уздовж виливниці відбувається таким чином. Холодна вода самопливом надходить із кільцевої порожнини ємності через отвори у внутрішній стінці в нижні шари води, розташовані в центральній порожнині, де вона нагрівається і одночасно піднімається до верхнього краю внутрішньої стінки. Така циркуляція холодоагенту можлива до зрівняння температур води між двома її обсягами, розміщеними в центральній порожнині та у кільцевій порожнині ємності. Описаний пристрій дозволяє одержувати зливок з мінімальною прибутковою частиною, маса якої становить близько 12% від маси зливка, і визначається, в головному, тільки наступною технологічною необхідністю - формувати із прибутку цапфу для маніпулювання за допомогою неї тілом зливка під час його обробки тиском. Зменшення до мінімуму маси прибуткової частини зливка обумовлено, як завдяки утепленню прибуткової надставки за допомогою футерівки, так і завдяки перенесенню частки тепла від нижньої частини виливниці до її верхньої частини за допомогою холодоагенту, який безупинно циркулює уздовж виливниці у напрямку від її дна до прибуткової надставки, що 5 34561 дозволяє зменшити втрати тепла в головній частині виливниці відносно втрат тепла в її нижній частині. Тому утеплення прибутку та перенесення частки тепла від нижньої частини виливниці до її верхньої частини створюють спрямоване затвердіння рідкого металу по осі зливка, що забезпечує одержання зливка задовільної якості при мінімальній масі його прибутку. Це частково знижує витрати, пов'язані з одержанням зливка. Однак вартість виготовлення зливка залишається незадовільною через витрати, пов'язані з енерговитратами на роботу системи для безперервної циркуляції холодоагенту. До основи корисної моделі поставлене завдання по зниженню вартості виготовлення зливків. Рішення поставленого завдання забезпечується за рахунок технічного результату, який полягає в організації спрямованого руху холодоагенту по висоті пристрою за рахунок використання тепла, що виділяється в процесі затвердіння рідкого металу в зливок. Для досягнення вищевказаного результату пристрій для виготовлення зливків, що містить ємність із центральною порожниною та кільцевою порожниною, утвореною зовнішньою стінкою ємності і розташованим усередині ємності стаканом з наскрізними отворами у твірній стінці, виливницю із прибутковою надставкою, розміщену в центральній порожнині ємності співвісно з нею, і засіб виводу холодоагенту, відповідно до корисної моделі обладнано піддоном з відкритими пазами, на якому встановлена ємність і виливниця, а також розміщеною на верхній торцевій частині ємності кришкою, яка охоплює верхню частину виливниці та нижню частину прибуткової надставки, і виконана із внутрішньою кільцевою вибіркою та рядом вертикальних каналів, що зв'язують кільцеву вибірку кришки з кільцевою порожниною ємності, а стінки кільцевої порожнини в нижній частині зчленовані кільцевим дном, виготовленим з наскрізними отворами, що виходять у порожнини пазів піддона, крім того, кільцева порожнина ємності заповнена металевою стружкою, згадані отвори у твірній стінці стакану виконані по всій висоті, а внутрішня кільцева вибірка кришки з'єднана з засобами виводу холодоагенту, ви хідний перетин якого розташований вище згаданої кришки. У результаті порівняльного аналізу пристрою для виготовлення зливків, що заявляється, і прототипу встановлено, що вони мають наступні загальні ознаки: - ємність із центральною порожниною і кільцевою порожниною, утвореною зовнішньою стінкою ємності та розташованим усередині ємності стаканом з наскрізними отворами у твірній стінці; - виливниця із прибутковою надставкою; - розміщення виливниці з надставкою в центральній порожнині ємності співвісно з нею; - засіб виводу холодоагенту; і відмітні ознаки: - обладнання піддоном з відкритими пазами та кришкою; - встановлення на піддоні ємності і виливниці; - розміщення кришки на верхній торцевій частині ємності, з охопленням нею верхньої частини 6 виливниці та нижньої частини прибуткової надставки; - виконання кришки із внутрішньою кільцевою вибіркою та рядом вертикальних каналів, що зв'язують кільцеву вибірку кришки з кільцевою порожниною ємності; - зчленування стінок кільцевої порожнини в нижній частині кільцевим дном, виготовленим з наскрізними отворами, що виходять у порожнини пазів піддона; - заповнення кільцевої порожнини ємності металевою стружкою; - виконання отворів у твірній стінці стакана по всій висоті; - з'єднання внутрішньої кільцевої вибірки кришки із засобом виводу холодоагенту; - розміщення вихідного перетину засобу виводу холодоагенту ви ще кришки. Таким чином, пристрій для виготовлення зливків, що заявляється, має нові конструктивні елементи, нові виконання конструктивних елементів і нові зв'язки між ними, а також нові розміщення конструктивних елементів. Між відмітними ознаками і технічним результатом, що досягається, існує причинно-наслідковий зв'язок. Завдяки обладнанню пристрою для виготовлення зливків піддоном з відкритими пазами, на якому встановлена ємність і виливниця, а також кришкою, розміщеною на верхній торцевій частині ємності, яка охоплює верхню частину виливниці та нижню частину прибуткової надставки, і виконана із внутрішньою кільцевою вибіркою та рядом вертикальних каналів, що зв'язують кільцеву вибірку кришки з кільцевою порожниною ємності, а також завдяки зчленуванню стінок кільцевої порожнини в нижній частині кільцевим дном, виготовленим з наскрізними отворами, що виходять у порожнини пазів піддона, і заповненню кільцевої порожнини ємності металевою стружкою, а також завдяки виконанню отворів у твірній стінці стакану по всій висоті і з'єднанню внутрішньої кільцевої вибірки кришки із засобом виводу холодоагенту, ви хідний перетин якого розташований вище згаданої кришки, стало можливим використання тепла, що виходить від виливниці, у якій твердіє зливок, для нагрівання металевої стружки, розміщеної в кільцевій порожнині ємності з наступним його передаванням холодоагенту - повітрю, також розміщеному у кільцевій порожнині ємності, що нагрівається та переміщується нагору до вихідного перетину засобу виводу холодоагенту, як більш легкий, звільняючи кільцеву порожнину для затягування знизу пристрою більш важкого холодного повітря, що оточує ємність, чим створюється природна тяга, що забезпечує безперервний спрямований нагору рух холодоагенту без використання енергетичних витрат на його переміщення, що сприяє створенню умов для спрямованого затвердіння рідкого металу по осі зливка, і знижує вартість виготовлення зливка. Виключення з вищевказаної сукупності відмітних ознак хоча б одної, не забезпечує досягнення технічного результату. 7 34561 Технічне рішення, що заявляється, має винахідницький рівень, тому що пропонована конструкція пристрою для виготовлення зливків для фахівців явно не витікає з рівня техніки. Технічне рішення, що заявляється, не відомо з рівня техніки і тому воно є новим. Технічне рішення, що заявляється, промислово застосовано, тому що його те хнологічне і технічне виконання не викликає труднощів, наприклад, в умовах ЗАТ «НКМЗ». З використанням рішення, що заявляється, виконаний ескізний проект пристрою одержання зливка в умовах ливарного цеху ЗАТ «НКМЗ». Таким чином, рішенню, що заявляється, може бути надана правова охорона, тому що воно є новим і промислово застосовне, тобто відповідає всім критеріям корисної моделі. Технічна сутність рішення, що заявляється, пояснюється кресленням, на якому у розрізі зображений пристрій для виготовлення зливків. Пристрій для виготовлення зливків складається з ємності 1, у якій є центральна порожнина 2 і кільцева порожнина 3, утворена зовнішньою стінкою ємності 1 і твірною стінкою 4 стакану, розташованого усередині ємності 1. В твірній стінці 4 стакану виконані наскрізні отвори по всій його висоті. Кільцева порожнина 3 у нижній частині зчленована з кільцевим дном 5, виготовленим з наскрізними отворами, які мають вихід у відкриті пази піддона 6 і які орієнтовані до його центру. Ємність 1 встановлена на піддоні 6. Кожний паз піддона 6 починається від твірної стінки 4 стакана з виходом за зовнішній габарит ємності 1. Усередині ємності 1 розміщена виливниця 7, на якій встановлена прибуткова надставка 8. Виливниця 7 встановлена на піддоні 6 співвісно ємності 1. На верхній торцевій частині ємності 1 розміщена кришка 9, що охоплює прибуткову надставку 8 і верхній край виливниці 7. Кришка 9 виконана із внутрішньою кільцевою вибіркою 10 і рядом вертикальних каналів 11, один кінець кожного з яких ви ходить у вн утрішню кільцеву вибірку 10, а другий - на торцеву площину кришки, звернену до ємності 1. При цьому внутрішня кільцева вибірка 10 з'єднана із засобом виходу холодоагенту, ви хідний перетин якого розташований вище рівня кришки 9. У якості засобу виводу холодоагенту може бути, наприклад, димар сталеплавильної печі (на фігурі не показаний). Робота пристрою для виготовлення зливків відбувається наступним чином. Мостовим краном цеху встановлюють у центрі піддона 6 виливницю 7. Потім краном на піддон 6 встановлюють ємність 1 таким чином, щоб вісь її центральної порожнини 2 збіглася з віссю виливниці 7. На позицію розливання ємність 1 подається разом з металевою стружкою, що заповнює її кільцеву порожнину 3. При цьому встановлення ємності 1 на піддон 6 виконують таким чином, щоб його відкриті пази піддону 6 перекривалися кільцевим дном 5 і твірною стінкою 4. Далі на ємності 1 розміщають кришку 9 таким чином, щоб її центральний отвір охоплював верхній край виливниці 7. Потім краном встановлюють на виливницю 7 через отвір у кришці 9 прибуткову 8 надставку 8. Під час збирання пристрою виконують, як герметизацію стику кришки 9 з верхньою торцевою частиною ємності 1, так і сполучення кришки 9 з нижньою частиною прибуткової надставки 8. По закінченні збирання пристрою краном встановлюють на прибуткову надставку 8 проміжний ківш. Після цього внутрішню кільцеву вибірку 10 з'єднують із засобом виводу холодоагенту. Мостовим краном цеху над пристроєм розміщують стальківш, з якого рідкий метал надходить у проміжний ківш, а потім - у порожнину, утворену піддоном 6, виливницею 7 і прибутковою надставкою 8. Після заповнення пристрою рідким металом стальківш переміщують до наступного аналогічного пристрою. У результаті затвердіння рідкого металу в пристрої виділяється теплота кристалізації, від якої нагріваються спочатку холодний піддон 6 і виливниця 7. Через деякий час зовнішня поверхня виливниці 7 прогрівається до температури приблизно 950°С. У результаті поступового нагрівання між виливницею 7 і спочатку холодною металевою стружкою кільцевої порожнини 3 через отвори на твірній стінці 4 встановлюється теплообмін за рахунок теплового випромінювання, під дією якого стружка починає нагріватися, передаючи далі отримане тепло повітрю, що заповнює пустоти в кільцевій порожнині 3. Після достатнього нагрівання повітря в кільцевій порожнині 3 від стружки утворюється природна тяга між порожнинами 2, 3 і засобом виводу холодоагенту, за рахунок того, що гаряче повітря з кільцевої порожнини 3 піднімається нагору через вертикальні канали 11, внутрішню кільцеву вибірку 10 і засіб виводу холодоагенту до його вихідного перетину, розміщеному значно вище рівня кришки 9. Після виходу гарячого повітря з кільцевої порожнини 3 до неї затягається через відкриті пази піддона 6 і наскрізні отвори кільцевого дна 5 холодне повітря, що оточує ємність 1. Холодне повітря, що потрапляє у кільцеву порожнину 3, взаємодіючи з гарячими піддоном 6 і розігрітою стружкою, нагрівається від них і знову залишає ємність 1 аналогічно описаному вище. Таким чином, у рішенні, що заявляється, створюється спрямоване по висоті виливниці 7 затвердіння рідкого металу від піддона 6 до прибуткової надставки 8, тому що тепло від нижньої частини виливниці 7 передається до її вер хньої частини, у тому числі, за допомогою безперервного руху холодоагенту - повітря. Через розрахунковий час, який визначає закінчення затвердіння в пристрої рідкого металу у зливок, краном цеху забирають проміжний ківш, прибуткову надставку 8, і ємність 1 разом із кришкою 9. Після цього виконують роздягання отриманого у виливниці 7 зливка в гарячому стані. Потім зливок направляють на обробку тиском або у піч на зберігання. Із усього вищевикладеного видно, що виконання пристрою для виготовлення зливків відповідно до формули корисної моделі дозволяє використати тепло, що виділяється в процесі затвердіння рідкого металу у зливок для створення самоорганізованого спрямованого руху холодоагенту по висоті пристрою для забезпечення умов 9 34561 спрямованого затвердіння рідкого металу по осі зливка без застосування енергетичних витрат, що Комп’ютерна в ерстка Д. Шев ерун 10 скорочує витрати, пов'язані з одержанням зливка і знижує вартість його виготовлення. Підписне Тираж 28 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for manufacturing ingots

Автори англійськоюKozlov Pavlo Mykolaiovych, Tytarenko Oleksandr Ivanovych

Назва патенту російськоюУстройство для изготовления слитков

Автори російськоюКозлов Павел Николаевич, Титаренко Александр Иванович

МПК / Мітки

МПК: B22D 27/04

Мітки: зливків, пристрій, виготовлення

Код посилання

<a href="https://ua.patents.su/5-34561-pristrijj-dlya-vigotovlennya-zlivkiv.html" target="_blank" rel="follow" title="База патентів України">Пристрій для виготовлення зливків</a>

Попередній патент: Оптоелектронний пристрій порівняння чисел

Наступний патент: Роторний змішувач

Випадковий патент: Пакувальний матеріал з індикацією цілісності упаковки