Спосіб видалення охолоді з продувочної фурми та пристрій для її видалення

Номер патенту: 37592

Опубліковано: 15.05.2001

Автори: Кучеров Василь Андрійович, Дюбін Валерій Юрійович, Шильов Дмитро Миколайович, Кулєнцов Віктор Олександрович, АГАРКОВ Віктор Якович, Кліпін В'ячеслав Михайлович

Формула / Реферат

(21) 2000010288

(54) (57)

Дата прийняття

рішення

01.08.2000 р.

1. Спосіб видалення охолоді з продувочної фурми, що містить в собі оплавлення та змив розігрітої охолоді радіальними газовими струменями по периметру фурми одночасно двома потоками при переміщенні фурми знизу вгору, відрізняється тим, що оплавлення та змив створюють газокисневою сумішшю безпосередньо після закінчення продування, при цьому через 1-10 хвилин склад кисня в суміші знижують на 10-40%.

2. Пристрій для видалення охолоді з продувочної фурми, який містить кільцевий колектор з двома рядами оплавляючих та змиваючих сопел, орієнтованих відносно осі фурми, відрізняється тим, що кільцевий колектор розташований над кесончиком каміну газовідводячого тракту печі, а сопла оплавляючих потоків струменів розташовані під кутом 65-80° до осі фурми, при цьому пристрій обладнаний газозмішувальною системою регулювання та подачі газів.

Текст

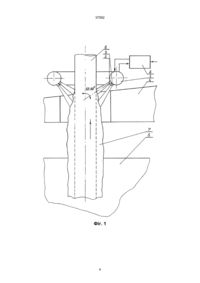

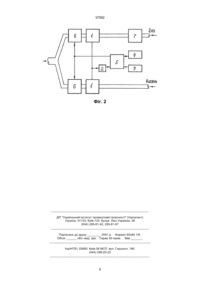

1. Спосіб видалення охолоді з продувочної фурми, що містить в собі оплавлення та змив розігрітої охолоді радіальними газовими струменями по периметру фурми одночасно двома потоками 37592 Видалення охолоді безпосередньо після закінчення продування дає можливість максимально використовувати теплову енергію, назбирану охолоддю в процесі продування, підвищити ефективність способу. Зміна складу кисня в газокисневій суміші через 1-10 хвилин забезпечує ефективність та безпечність застосування способу, тому що в процесі видалення охолоді її температура підвищується, що може призвести до пропалення фурми. Так, зниження складу кисня на 25% пізніше, ніж через 10 хвилин, припускає можливість пропалення фурми, а раніше, ніж через одну хвилину, різко збільшує довготривалість видалення охолоді, що знижує ефективність способу (таблиця). Зниження складу кисня через 5 хвилин після закінчення продування менш, ніж на 10%, у ряді випадків приводило до пропалення фурми, а більш ніж на 40%, збільшувало час змиву охолоді, що знижувало ефективність способу. Часовий термін, а також і склад та співвідношення компонентів газокисневої суміші, залежать від товщини охолоді, її температури, у тому числі по висоті фурми, та визначаються оператором шляхом дослідження. Так, з ростом товщини охолоді та зниженням її температури використовують найбільш багату киснем суміш, а зниження складу кисня створюють через 8-10 хвилин. При досить тонкій та розігрітій охолоді зниження складу кисня на 36-40% здійснюють вже через 1-2 хвилини, щоб не допустити пропалу фурми. Можливо застосувати повітря, природного газу, тощо. Загальний час змиву також залежить від товщини охолоді, її температури та інтенсивності змиву. Приклад. Для видалення охолоді з продувочної фурми сталеплавильного конвертора місткістю 250 тон використали пристрій, розташований на кесончику каміна газовідводячого тракту конвертора у вигляді кільцевого пальника з двома рядами сопел (оплавляючих та змиваючих), орієнтованих відносно осі фурми. Безпосередньо після закінчення продування фурму з розігрітою охолоддю через кесончик каміну підіймали вгору, одночасно вімкнувши подачу газокисневої суміші (80% кисня та 20% азоту) у пальник. Через 5 хвилин склад кисня в суміші знизили на 25%, відповідно збільшили частку азоту в суміші. Таким чином, верхня найбільш холодна частина охолоді була видалена більш жорсткими струменями, збагаченою киснем сумішшю, а більш розігріта - менш інтенсивними струменями без пропалення фурми. Загальний час видалення охолоді становить 10 хвилин. Реалізація способу дозволяє запобігти пропалення фурми в процесі видалення охолоді, а також підвищити ефективність її видалення за рахунок можливості регулювання технологічних параметрів її оплавлення та змиву. Відомий пристрій для видалення охолоді з фурми, що містить охолоджуючу голівку з фрезами і дозволяє видаляти охолодь механічним шляхом (А.с. СССР № 852940, с21с 5/48, 1972 p. БИ № 12 1975 p.). Недоліком відомого пристрою є низька ефективність видалення охолоді через те, що зріз охолоді можна виконати тільки в розм'якшеному стані, що не завжди можливо в реальних умовах. Іншим недоліком є можливість деформації стінки фурми в процесі видалення недостатньо розігрітої охолоді. Відомий пристрій для видалення охолоді з фурми, описаний в способі по а.с. СССР № 1724697, с21с 5/46, 5/48, 1989 р. БИ № 13, 1992 p., прийнятий за прототип. Відомий пристрій для видалення охолоді є кільцевим колектором, розташованим безпосередньо понад горловиною конвертора з двома рядами оплавляючих та змиваючих сопел, орієнтованих відносно осі фурми, при цьому оплавляючі сопла розташовані під кутом 55-60°, а змиваючі - під кутом 15-20° до осі фурми. Недоліком відомого пристрою є недостатня його ефективність через розташування колектора безпосередньо над горловиною конвертора. Таке розташування потребує паузи для запобігання засмічення сопел колектора бризками металу та шлаку. Крім того, згідно опису, після закінчення продування фурму необхідно підняти у крайнє верхнє положення, понад горловиною встановити колектор, опустити в нього фурму та тільки потім почати змив охолоді. Необхідність паузи між припиненням продування і початком змиву призводить до охолоджування охолоді та зниженню ефективності її видалення. Іншим недоліком відомого пристрою є небезпека пропалення фурми через розташування сопел оплавляючих струменів під кутом 55-60°. Таке розташування виправдано частково тільки у випадку застосування для оплавлення чистого кисня. Як показав досвід, використання кисня можливо тільки в початковий період видалення охолоді, але далі необхідно або змінювати кут розташування сопел, або застосовувати газокисневу суміш. Недоліком відомого пристрою є також неможливість плавного регулювання процесу через відсутність газозмішувальної системи, системи регулювання та контролю подачі газів. Вказаний недолік зв'язаний із застосуванням для видалення охолоді чистого кисня, однак, оскільки діапазон товщин і температур охолоді достатньо широкий, ефективність та безпека видалення залежить від можливості плавного регулювання процесу в широких межах. До основи винаходу поставлено мету розробити пристрій для видалення охолоді з продувочної фурми шляхом оптимізації місця розташування колектора та куту нахилу сопел оплавляючих потоків, а також введення в пристрій доповнюючих регулюючих елементів, чим забезпечити підвищення ефективності та безпеки видалення охолоді. Для досягнення поставленої мети пристрій для видалення охолоді потоками газових струменів містить кільцевий колектор з двома рядами оплавляючих та змиваючих сопел, орієнтованих відносно осі фурми, згідно з винаходом, кільцевий колектор розташований понад кесончиком каміну газовідводячого тракту печі, а сопла оплавляючих потоків струменів розташовані під кутом 65-80° до осі фурми, при цьому пристрій обладнаний газозмішувальною системою, системою регулювання й контролю подачі газів. Розташування кільцевого тракту печі дозволяє почати видалення охолоді безпосередньо після закінчення продування, оскільки від засмічення 2 37592 сопел бризками металу колектор захищений каміном. Таке розташування дозволяє підвищити ефективність зняття охолоді, бо її температура буде максимально високою. Розташування сопел оплавляючих потоків струменів під кутом 65-80° до осі фурми враховує як використання гарячої охолоді, так і застосування газокисневої суміші, що знижує небезпеку пропалення фурми. Як показує практика, збільшення кута більше 80° може призвести до пропалення фурми, а зменшення кута менше 65° знижує ефективність оплавлення охолоді, але збільшує час оплавлення в 2-2,5 рази. Наявність газозмішувальної системи, системи регулювання та контролю подачі газів забезпечує ефективність та безпеку застосування пристрою, бо дозволяє регулювати інтенсивність нагріву та видалення охолоді в залежності від первинного стану охолоді, змінювати та контролювати співвідношення компонентів газової суміші та її тиск. На фіг. 1 зображений, приклад, виконання конструкції пристрою для видалення охолоді. Кільцевий колектор 1 з двома рядами оплавляючих 2 та змиваючих 3 сопел розташований над кесончиком каміну 4, який знаходиться понад горловиною конвертора 5. Сопла 2, які утворюють оплавляючі потоки, розташовані під кутом 65-80° до осі фурми. Продувочна фурма 6 з охолоддю 7 може переміщуватися в кесончику, проходити через кільцевий колектор, обладнаний газозмішувальною системою, системою регулювання та контролю подачі газів. Працює пристрій таким чином. Безпосередньо після закінчення продування фурму 6 з охолоддю 7 з горловини конвертора 5 через кесончик каміну 4 газовідводячого тракту та кільцевий колектор 1 починають підіймати вгору. Одночасно через газозмішувальну систему, систему регулювання та контролю 8 в колектор подають газову суміш (наприклад, кисень з азотом). Співвідношення компонентів суміші та її тиск задають в залежності від ступеня розігріву охолоді та її товщини. Чим товще та холодніше охолодь, тим концентрованіше повинна бути суміш та вище її тиск. Наявність газозмішувальної системи, системи регулювання та контролю 8 дозволяє також коректувати інтенсивність видалення охолоді по висоті фурми, бо в процесі видалення температура охолоді збільшується, і щоб уникнути пропалення фурми, інтенсивність видалення охолоді, а саме її оплавлення, необхідно знижувати. Використання пристрою дозволяє видалити охолодь товщиною 120 мм протягом 6 хвилин за один прохід. Випадків пропалення фурми не спостерігалось. Наприклад, система регулювання та постачання газів містить (фіг. 2) первинні датчики (1), які виміряють тиск, витрату та температуру газів; повторні прибори (2), які перетворюють виміряні фізичні параметри газів в аналогові тонові сигнали; пульт управління (3) з дисплеєм (4), які здійснюють увід команд управління витратою суміші; відсотковим аналізатором та візуальним контролером (5), який здійснює збір інформації від датчиків та команд оператора, а також формує керуючі дії на виконавчі механізми (6); виконавчі механізми, які здійснюють регулювання та відсічку постачання газів; фільтри (7), які здійснюють очищення газів від механічних домішок та мастил. Система працює в автоматичному, ручному та налагодженому режимах. Тиск газокисневої суміші має бути 1,0-1,5 МПа. Таблиця Час після закінчення продування, хв. Зниження складу кисню в суміші, % Довго тривалість змиву охолоді, хв. 0,5 1 5 10 12 5 5 5 5 5 25 25 25 25 25 8 10 25 40 42 20,0 8,0 10,0 12,0 12,0 5,0 5,0 5,5 6,0 10,0 3 Випадок пропалення фурм в процесі видалення охолоді немає немає немає немає є є немає немає немає немає 37592 Фіг. 1 4 37592 Фіг. 2 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 5

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for crust removal out of the blowoff tuyere and device for its removal

Автори англійськоюAharkov Viktor Yakovych, Kucherov Vasyl Andriiovych, Diubin Valerii Yuriiovych, Shyliov Dmytro Mykolaiovych, Klipin Viacheslav Mykhailovych, Kulentsov Viktor Oleksandrovych

Назва патенту російськоюСпособ удаления настыли из продувочной фурмы и устройство для его удаления

Автори російськоюАгарков Виктор Яковлевич, Кучеров Василий Андреевич, Дюбин Валерий Юрьевич, Шилев Дмитрий Николаевич, Клипин Вячеслав Михайлович, Куленцов Виктор Александрович

МПК / Мітки

Мітки: фурми, спосіб, пристрій, продувочної, охолоді, видалення

Код посилання

<a href="https://ua.patents.su/5-37592-sposib-vidalennya-okholodi-z-produvochno-furmi-ta-pristrijj-dlya-vidalennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб видалення охолоді з продувочної фурми та пристрій для її видалення</a>

Попередній патент: Запірний пристрій для трубопроводів

Наступний патент: Спосіб створення ущільнення частин роз”ємної конструкції

Випадковий патент: Комплекс спектральної корекції "сонар"