Спосіб визначення залишкового ресурсу роботи машини

Формула / Реферат

Спосіб визначення залишкового ресурсу роботи машини, що полягає в періодичному проведенні кількаразових вимірів у звуковому діапазоні частот амплітуди коливань корпуса машини, усередненні цих вимірів і наступному опрацюванню результатів, який відрізняється тим, що виміри амплітуди коливань проводять у широкополосному звуковому діапазоні частот, який включає ділянки частотного спектру, що містять частоти коливань обраних вузлів машини, у найближчих до них на корпусі машини точках контролю по черзі у вибраних у цих точках напрямках і розраховують залишковий ресурс для кожного з напрямків вимірів у кожній із точок контролю по формулі:

tзал = Тр - tnот,

де:

тtno - наробіток машини на момент визначення її залишкового ресурсу;

Тр - дослідний параметр, який вибирають шляхом апроксимації часової залежності для амплітуди коливань A(t).

A(ti)=Ao[(Tp-to)/(Tp-ti)]n,

де:

to,ti - наробіток машини, відповідно, на момент першого і наступних вимірів;

ао - амплітуда коливань, яка реєструється при початковому вимірі;

A(ti) - розрахункове значення амплітуди коливань на момент наробітку ti;

n - показник ступеня, що відбиває фізику руйнування машини, а в якості залишкового ресурсу машини приймається мінімальне з розрахованих.

Текст

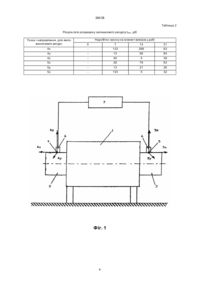

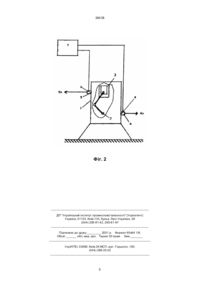

Спосіб визначення залишкового ресурсу роботи машини, що полягає в періодичному проведенні кількаразових вимірів у звуковому діапазоні частот амплітуди коливань корпуса машини, усередненні цих вимірів і наступному опрацюванню результатів, який відрізняється тим, що виміри амплітуди коливань проводять у широко полосному звуковому діапазоні частот, який включає ділянки частотного спектру, що містять частоти коливань обраних вузлів машини, у найближчих до них на корпусі машини точках контролю по черзі, у обраних у цих точках напрямках, і розраховують залишковий ресурс для кожного з напрямків вимірів у кожній із точок контролю за формулою: 38438 усереднюють і піддають наступному опрацюванню, при якому залишковий ресурс роботи машини (tзал) визначають за формулою (3), що отримана з формули (4), шляхом розв'язання її відносно t і підстановці в ліву частину логарифму гранично припустимої за нормами віброактивності ампулітуди коливань Агр. tзал = [Ln Агр - (Ln А)с р]/а - tc p, го вузла машини точках, що мінімізує розходження між результатами вимірів і коливаннями вузла машини, що цікавить, і забезпечує тим самим підвищення точності визначення індивідуального залишкового ресурсу машини. Поставлена задача вирішується тим, що у відомому способі визначення залишкового ресурсу роботи машини, переважно з обертальним або зворотно-поступальним рухом робочого органу, періодично проводять кількаразові виміри в звуковому діапазоні частот амплітуди коливань корпуса машини, усереднюють ці виміри і піддають наступній обробці, відповідно до винаходу вимірюють амплітуди коливань у широко полосному звуковому діапазоні частот, що включає ділянки частотного спектра, які містять частоти коливань обраних вузлів машини, у найближчих до них на корпусі машини точках контролю, по черзі в обраних у цих точках напрямках і розраховують залишковий ресурс для кожного з напрямків вимірів у кожній із точок контролю за формулою: (3) Формула (4) описує часову залежність для натурального логарифма Ln A(t) амплітуди коливань A(t). Ln A(t) = (Ln A)cp + a(t - tcp), (4) де: (Ln A)cp - величина логарифму амплітуди коливань, що відповідає наробіткові, рівному середньому значенню початкового і поточного наробітків машини; tcp - середнє значення наробітку; а - коефіцієнт розмірності, що визначається із рівняння a= tзал = Тр - t пот , Ln A(t) - (Ln A) cp . t - tcp (5) де: tпот - наробіток машини на момент визначення її залишкового ресурсу; Тр - дослідний параметр, який обирають шляхом апроксимації часової залежності для амплітуди коливань A(t) Недолік цього способу полягає в тому, що контроль за станом вузлів машини, які цікавлять, проводиться непрямим чином, шляхом виміру коливань корпусу машини в одному просторовому напрямку в точках, досить далеко віддалених від цих вузлів. Проте коливання корпусу в точці контролю, як правило, істотно відрізняються від вихідних коливань вузлів. По-перше, коливання корпусу являють собою нелінійну суперпозицію коливань усіх працюючих вузлів машини, що зазнали до того ж істотних змін як за амплітудою, так і за фазою на шляху поширення коливань від вузла до контрольної точки. По-друге, потрібно реєструвати максимальну амплітуду коливань корпусу машини, проте орієнтація амплітуди в просторі початкове невідома і, крім того, з часом у міру зміни технічного стану машини орієнтація змінюється. Виняток складають машини із зворотно-поступальним рухом робочого органу, наприклад, ДВЗ, де орієнтація максимальних коливань корпусу не змінюється тому, що ці коливання постійно спрямовані перпендикулярно корпусу машини. До недоліків слід також віднести використання при обробці результатів вимірів гранично припустимого розміру амплітуди коливань Агп. Цей розмір не можна задати індивідуально для кожного аналізованого зразка машини. За своєю природою вона є середньостатистичним параметром і ставиться до конкретного зразка машини з визначеною долею ймовірності, як правило дуже малої, що призводить до істотної розбіжності між розрахунковим і фактичним ресурсом машини. Зазначені недоліки знижують точність визначення індивідуального ресурсу машини. В основу винаходу поставлена задача удосконалення способу визначення залишкового ресурсу роботи машини шляхом виміру в широкому звуковому діапазоні частот по черзі в обраних просторових напрямках коливань її корпусу в найближчих до обрано A(ti) = А0 [(Тр - t0)/(Tp - ti)]n, (6) де: t0, tі - наробіток машини, відповідно, на момент першого і наступних вимірів; А0 - амплітуда коливань, яка реєструється при початковому вимірі; A(ti) - розрахункове значення амплітуди коливань на момент наробітку tі, n - показник ступеню, що відбиває фізику руйнування машини, а як залишковий ресурс машини приймається мінімальне з розрахованих. Таким чином, здійснення способу, що пропонується, в сук упності з всіма істотними ознаками, включаючи відмінні, дозволяє підвищити точність визначення індивідуального ресурсу машин за рахунок виміру коливань корпусу машини в точках, розташованих у безпосередній близькості від її вузлів, які цікавлять, у широко полосному діапазоні частот, що включає всі ділянки частотного спектра, де виявляються частоти коливань, які генеруються цими вузлами і в обраних у кожній із точок взаємно ортогональних напрямках, що дозволяє мінімізувати зміни коливань на шляху від вузла машини, що їх генерує, до точки їхньої реєстрації, по-перше, за рахунок граничного скорочення шляху поширення коливань від вузла машини, який цікавить, до точки їхньої реєстрації, по-друге, - гарантованого охоплення всіх ділянок частотного спектру, де виявляються коливання вузлів, які цікавлять, і, по-третє, - гарантованого виміру довільно орієнтованої в просторі максимальної амплітуди коливань за рахунок реєстрації її ортогональних складових. Підвищення точності визначення залишкового ресурсу обумовлене також використанням при опрацюванні результатів вимірів апроксимуючої функції, яка обирається на основі фізики руйнування, що дозволяє уникнути застосування 2 38438 середньостатистичного по своїй природі, і тому стосовного, з малою долею можливості, до конкретного зразка машини, значення граничного рівня коливань. На фіг. 1 показана схема реалізації способу визначення залишкового ресурсу роботи машини з обертальним рухом робочого органу, наприклад, відцентрового насосу, на фіг. 2 - те ж для машини з зворотно-поступальним рухом робочого органу, наприклад, ДВЗ. Запропонований спосіб визначення залишкового ресурсу машин здійснюється таким шляхом. На корпусі машини 1, у найближчих до обраних вузлів 2 і 3 машини точках 4, 5 контролю по черзі в обраних у цих точках напрямках за допомогою віброперетворювача (датчика) 6 і віброметра 7 вимірюють амплітуду коливань (фіг. 1, 2). Наприклад, для машин з обертальним рухом робочого органу амплітуду коливань вимірюють по черзі в трьох взаємно перпендикулярних напрямках у точці 4 контролю - 4x,4y,4 z, у точці 5 контролю - 5x,5y,5z (фіг. 1); для машин із зворотно-поступальним рухом робочого органу - в одному напрямку, перпендикулярно корпусу машини в точці 4 контролю-4х і в точці 5 контролю - 5х (фіг. 2). Виміри проводять у широко полосному звуковому діапазоні частот, що включає ділянки частотного спектра, що містять частоти коливань обраних вузлів машини, періодично протягом усього терміна експлуатації машини, щораз неодноразово. Результати вимірів для одержання статистичної достовірності усереднюють і перетворюють у масив даних, складений із значень залишкових ресурсів tзал, отриманих розрахунково для кожного з напрямків вимірів, проведених у кожній із точок контролю. Розрахунок проводиться за формулою tзал = Тр - t пот , де: tпот - поточний наробіток; Тр - параметр, що входить у формулу (8). А(ti) = А0 [(Тр - t0)/(Тр - ti ]n, (8) де: t0, ti - наробіток машини, відповідно, на момент першого і наступних вимірів; A0 - амплітуда коливань, яка реєструється при початковому вимірі; A(ti) - розрахункове значення амплітуди коливань на момент наробітку ti; n - показник ступеня, що відбиває фізику руйнування машини. Розмір Тр, а також показник ступеню n, визначаються в результаті апроксимації зміни в часі амплітуд коливань корпусу, одержуваних у результаті їхні х регулярних вимірів. Як залишковий ресурс машини приймається мінімальне з належних до зазначеного масиву даних значення залишкового ресурсу. t зал = t min . зал Приклад. Для визначення залишкового ресурсу насосного агрегату АВН 60/198, що використовується для подачі споживачам гарячої води з котельної, регулярно через кожні сім днів протягом місяця вимірювалися амплітуди коливань опорних вузлів 2 і 3 у точках 4 і 5 контролю на корпусі 1 насосу (фіг.1). Виміри проводилися в широко полосному звуковому діапазоні частот по черзі в трьох взаємно перпендикулярних напрямках у точці 4 контролю - 4х, 4 y, 4 z і в точці 5 контролю - 5х, 5 y, 5z щораз неодноразово (5 разів). Результати вимірів після їх усереднення наведені в таблиці 1. (7) Таблиця 1 Усереднені результати виміру коливань опор насосу А, мм/сек Точка і направлення вимірів 4х 4y 4z 5х 5у 5z 0 1,15 2,00 2,90 0,90 1,70 2,10 Наробіток насосу на момент вимірів у добі 7 14 1,14 1,10 3,10 2,10 3,20 4,40 1,10 0,97 2,50 2,80 1,76 2,90 Результати розрахунку залишкового ресурсу (tзал), виконаного за формулою (5), наведені в таблиці 2. 21 1,20 2,30 4,20 1,18 2,90 2,80 Як випливає з таблиці 2 на 21 добу наробітку як залишковий ресурс варто прийняти 26 діб. 3 38438 Таблиця 2 Результати розрахунку залишкового ресурсу tзал, діб Точка і направлення, для якого визначався ресурс Наробіток насосу на момент вимірів у добі 7 14 133 266 4х 0 4y 4z 5х 13 40 28 56 5 79 84 39 63 5y 5z 13 133 21 5 26 32 Фіг. 1 4 21 63 38438 Фіг. 2 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 5

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for determination of residual life of a machine

Автори англійськоюNahornyi Viavheslav Mykhailovych

Назва патенту російськоюСпособ определения остаточного ресурса работы машины

Автори російськоюНагорный Вячеслав Михайлович

МПК / Мітки

МПК: G01M 7/02

Мітки: роботи, залишкового, визначення, машини, ресурсу, спосіб

Код посилання

<a href="https://ua.patents.su/5-38438-sposib-viznachennya-zalishkovogo-resursu-roboti-mashini.html" target="_blank" rel="follow" title="База патентів України">Спосіб визначення залишкового ресурсу роботи машини</a>

Попередній патент: Адаптивний комутатор для стекового процесора

Наступний патент: Розкатник

Випадковий патент: Спосіб одержання силоксанового каучуку