Спосіб виправлення дефектів у металі великої товщини

Номер патенту: 47321

Опубліковано: 17.06.2002

Автори: Тараричкін Ігор Олександрович, Оселедько Дмитро Анатолійович

Формула / Реферат

Спосіб виправлення дефектів в металі великої товщини, при якому дефект, що підлягає виправленню, й частина оточуючого основного металу видаляються, а отримане заглиблення заповнюється додатковим металом із використанням дугового зварювання, який відрізняється тим, що видалення дефекту з оточуючим металом проводиться механічним шляхом, наприклад фрезеруванням, з утворенням прямокутної канавки, яка потім заповнюється додатковим металом із застосуванням автоматичного багатопрохідного зварювання у вузький зазор по схемі один шар за прохід, при цьому на поверхні виробу встановлюють технологічну планку з подовжнім крізним прорізом, довжина і ширина якої відповідає довжині і ширині канавки на поверхні виробу, а сама канавка має ділянку спуску, горизонтальну частину і ділянку підйому, причому процес зварювання першого шару при заповненні канавки починають і закінчують на технологічній пластині, яка після повного заповнення канавки видаляється, а також наплавлення валиків на ділянці спуску канавки проводиться кутом назад, горизонтальна частина наплавляється в нижньому положенні, а ділянка підйому наплавляється кутом вперед.

Текст

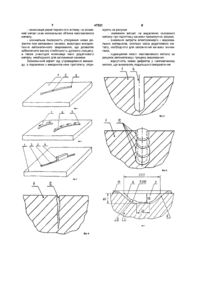

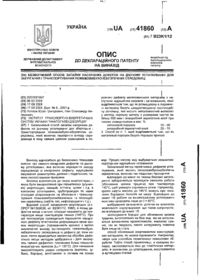

Спосіб виправлення дефектів в металі великої товщини, при якому дефект, що підлягає виправленню, й частина оточуючого основного металу видаляються, а отримане заглиблення заповнюється додатковим металом із використанням дугового зварювання, який відрізняється тим, що видалення дефекту з оточуючим металом проводиться механічним шляхом, наприклад фрезеруванням, з утворенням прямокутної канавки, яка потім заповнюється додатковим металом із застосуванням автоматичного багатопрохідного зварювання у вузький зазор по схемі один шар за прохід, при цьому на поверхні виробу встановлюють технологічну планку з подовжнім крізним прорізом, довжина і ширина якої відповідає довжині і ширині канавки на поверхні виробу, а сама канавка має ділянку спуску, горизонтальну частину і ділянку підйому, причому процес зварювання першого шару при заповненні канавки починають і закінчують на технологічній пластині, яка після повного заповнення канавки видаляється, а також наплавлення валиків на ДІЛЯНЦІ спуску канавки проводиться кутом назад, горизонтальна частина наплавляється в нижньому положенні, а ділянка підйому наплавляється кутом вперед Винахід відноситься до зварювального виробництва і може бути використаний при виправленні дефектів у металі великої товщини, виникаючих при зварюванні, литті, обробці металів тиском, термообробці виробів різного призначення Відомо, ЩО використання ремонтного зварювання для виправлення дефектів, наприклад, у вигляді тріщин, передбачає оброблення дефектного місця зубилом або фрезою до металевого блиску Потім КІНЦІ тріщини свердлять таким чином, щоб вона не збільшувалася по довжині при виконанні ремонтних операцій Техніка заварки тріщини залежить від її довжини Короткі тріщини заварюють від середини до країв, а довгі зворотнесхідчатим швом Тріщини довжиною більше за 200мм розклинюють Така техніка заварки сприяє зменшенню напружень і перешкоджає звуженню зазору між кромками (див книгу Справочник молодого газосварщика и газорезчика Справ Пособие для ПТУ / Н И Никифоров, С П Нешумова, И А Антонов — М Высш шк , 1990 — 239 с , див сторінки 75 - 76) некрізну тріщину в товстому металі неможливо, через велику жорсткість металу навколо тріщини Цей недолік, усунений в способі виправлення дефектів, зокрема, тріщин, при якому виконують свердлування КІНЦІВ тріщини, оброблення тріщини з використанням газокисневого різання і подальшою заваркою оброблення кромок покритими електродами (див статтю Семенов В М , Гулида В П , Брацун И Т , Хрундже В М , Лев Б И , Хоменко Г В Изучение возможности ремонта крупных станин, пораженных трещинами //Автоматическая сварка — 1981 — № 1 2 , с 56-57) Основним недоліком цього способу є те, що геометричні характеристики оброблення, що виконується не визначені, а значить, відсутні гарантії у тому, що використання запропонованого способу не приведе до утворення нових дефектів при заварці, які зажадають подальшого виправлення Крім того, заповнення оброблення при зварюванні товстого металу спричиняє за собою необхідність наплавлення великих об'ємів металу Спосіб ручного дугового зварювання покритими електродами, що використовується при цьому не здатний забезпечити високу якість наплавленого металу, оскільки сам спосіб ручного дугового зварювання відрізняється високою мірою нестабільності, а змі Основним недоліком цього способу виправлення дефектів є те, що розклинити тріщину можна тільки в тому випадку, якщо вона крізна, і розташована в металі невеликої товщини Розклинити со 47321 на електрода вимагає виконання перерв у процесі зварювання, що негативно впливає на якість наплавленого шару Крім того, перерви в процесі багатопрохідного зварювання доводиться виконувати через необхідність видалення шлакової кірки й зачищення наплавленого металу Найбільш близьким по своїй суті і ефекту, що досягається, що приймається за прототип, є спосіб виправлення дефектів в металі великої товщини, при якому виконується видалення (вирізка) тріщини і частини навколишнього її основного металу, з використанням стальних електродів, оброблення тріщини, оброблення кромок з кутом розкриття 60° і подальша заварка оброблення з використанням дугового зварювання, зокрема, напівавтоматом у середовищі вуглекислого газу (див статтю Гутман Л М , Бакланов В А , Ткаченко О П Заварка трещин в корпусе автосцепки //Автоматическая сварка — 1993 — № 1 0 — с 41 -42) Основним недоліком цього способу виправлення дефекту є наявність додаткового теплового впливу, що надається на метал при ПІДГОТОВЦІ оброблення кромок Додатковий термічний вплив такого роду небажано для сталей, чутливих до термічного циклу зварювання і, може привести до утворення нових дефектів, наприклад, у вигляді холодних тріщин, поблизу дефектного місця Крім того, при реалізації способу потрібне видалення великих об'ємів металу, якщо тріщина залягає на великій глибині Оскільки заповнення оброблення виконується з використанням напівавтомата для зварювання у вуглекислому газі, то довжина й ширина оброблення повинні бути достатніми для того, щоб забезпечити можливість маніпулювання напівавтоматом в обробленні При цьому складності зростають по мірі того, як збільшується глибина залягання дефекту Для забезпечення якісного формування наплавленого металу в обробленні доводиться збільшувати и довжину, при цьому довжина оброблення повинна бути не менше за глибину залягання дефекту, оскільки тільки в цьому випадку існує можливість заповнення оброблення без утворення нових дефектів Це приводить до надмірного видалення і подальшої наплавки об'ємів металу, особливо для коротких дефектів, що залягають на великій глибині Так, для виправлення дефекту у вигляді тріщини довжиною 8мм, розташованою в корені шва судини тиску з товщиною стінки 100мм доводиться видаляти метал з оброблення довжиною біля 100мм і кутом розкриття 60° Маса металу, що видаляється складає при цьому біля 5 6кг, що економічно вельми витратне Крім, того, використання напівавтоматичного зварювання не дозволяє отримати найвищий рівень якості наплавленого металу, як це має місце у разі використання автоматичного зварювання, оскільки якість ремонтних робіт, що виконуються багато в чому залежить від кваліфікації зварника, міри стомлення, зосередженості і тп В основу винаходу встановлена задача підвищення якості ремонтних робіт по виправленню дефектів з одночасним зниженням витрат на цю операцію, шляхом забезпечення гарантії повної заварки дефекту при мінімальних розмірах оброблення кромок за рахунок використання дугового зварювання у вузький зазор при заповненні канавки, що утворюється після видалення дефекту і зміни кута нахилу пальника, в залежності від просторової орієнтації дна оброблення кромок Рішення поставленої задачі досягається тим, що у відомому способі виправлення дефектів у металі великої товщини, при якому дефект і частина навколишнього його основного металу видаляються, а поглиблення, що утворюється при цьому заповнюється додатковим металом із використанням дугового зварювання, видалення дефекту з навколишнім його металом проводиться механічним шляхом, наприклад, фрезеруванням, з утворенням прямокутної канавки, яка потім заповнюється додатковим металом із застосуванням автоматичного багатопрохідного зварювання у вузький зазор по схемі один шар за прохід, при цьому, на поверхні вироби встановлюють технологічну планку з подовжнім крізним прорізом, довжина і ширина якої відповідає довжині і ширині канавки на поверхні виробу, а сама канавка має дільницю спуску, горизонтальну частину і дільницю підйому, причому процес зварювання першого шару при заповненні канавки починають і закінчують на технологічній пластині, яка після повного заповнення канавки віддаляється, а також наплавлення валиків на ДІЛЬНИЦІ спуску канавки проводиться кутом назад, горизонтальна частина наплавляється в нижньому положенні, а дільниця підйому наплавляється кутом уперед Запропонований спосіб дозволяє підвищити якість ремонтних робіт за рахунок використання автоматичного зварювання, яке характеризується найвищим рівнем якості наплавленого металу, а також скоротити час виправлення дефектів, крім того, спосіб виправлення дефектів, що пропонується характеризується гранично високою ефективністю, так як оброблення, що виконується являє собою в поперечному перетині прямокутну канавку, а заповнення канавки додатковим металом проводиться по самої економічній схемі - один шар за прохід Суть винаходу пояснюється ілюстративним матеріалом, на якому зображене наступне фіг 1 схема підготовки тріщини під зварювання, вигляд у плані, фіг 2 - схема заварки коротких і довгих тріщин, вигляд у плані, фіг 3 - схема розклинення тріщини і подальшого зварювання, вигляд у плані, фіг 4 - схема тріщини, що виходить на поверхню виробу, поперечний перетин, фіг 5 - схема прямокутної канавки, що утворюється після видалення тріщини, поперечний перетин, фіг 6 - схема канавки заповненої по схемі один шар за прохід, поперечний перетин, фіг 7 - схема підготовки канавки під зварювання, вигляд збоку У відомому способі (див фіг1, 2, 3) виправлення дефектів виріб 1 із тріщиною 2 свердлили отворами 3 і розклинювали клином 4 Спосіб виправлення дефектів, що пропонується в металі великої товщини здійснюється в наступній ПОСЛІДОВНОСТІ Виявлений дефект, наприклад, у вигляді тріщини 2, що виходить на поверхню виробу видалиться із застосуванням механічної обробки, наприклад, дисковою фрезою (фіг 4) Отримана таким чином канавка прямокутної форми 4 дозволяє контролювати повноту видалення 47321 дефекту (фіг 5) Якщо на внутрішній поверхні канавці дефектів не виявлено, і, отже, початкова тріщина видалена повністю, то канавка ретельно очищається, знежирюється й підготовлюється під наплавлення Заповнення канавки додатковим металом виконується по схемі один шар за прохід із використанням багатопрохідного автоматичного дугового зварювання у вузький зазор, із гарантованим проплавленням стінок канавки окремими валиками 5 (фіг 6) Таким чином, механічне видалення дефекту дозволяє уникнути додаткового термічного впливу на основний метал при виготовленні канавки, мінімізувати об'єм металу, що видаляється, і наплавленого металу, оскільки ширина канавки є гранично малою (10 15мм), але достатньої для якісної заварки з використанням технології зварювання у вузький зазор При заповненні саме такого оброблення можна укладати валики 5 невеликого перетину з використанням невеликої погонної енергії зварювання, що приводить до мінімізації теплового впливу на основний метал Багаторазовий термічний вплив, що надається при заповненні канавки на основний метал і раніше наплавлені валики, приводить до утворення сприятливих структур у шві й навколошовної зоні Мінімальний об'єм наплавленого металу приводить ВІДПОВІДНО і до мінімальної ймовірності утворення нових дефектів Крім того, використання автоматичного зварювання дозволяє отримати найвищу якість наплавленого металу Механічні властивості і ХІМІЧНИЙ склад наплавленого металу можуть варіюватися в широких межах, шляхом ВІДПОВІДНОГО вибору додаткового металу і зварювальних матеріалів, що використовуються, ВІДПОВІДНО до вимог нормативної документації Приклад конкретного виконання Для виправлення тріщини 6 довжиною 220мм, що виходить на поверхню виробу 1 із глибини 58мм (див фіг 7) фрезерується канавка прямокутної форми шириною 10мм При цьому фронт поширення тріщини 6 видаляється повністю Фреза має діаметр 200мм і занурюється в тіло виробу на глибину 60мм Горизонтальне переміщення фрези становить 40мм Унаслідок видалення тріщини утвориться канавка 7 із закругленими краями (див фіг 7) Отримана таким чином канавка очищається від задирок і забруднень, ретельно промивається розчинником Огляд поверхні канавки проводиться для виявлення поверхневих дефектів Оскільки операція механічної обробки може привести до закриття поверхневих дефектів тонким шаром пластично деформованого металу, то для підвищення достовірності контролю потрібно виконати травлення металу в канавці, наприклад, 15% розчином сірчаної кислоти протягом 10 20 хвилин Після закінчення травлення канавку ретельно промивають і готують під контроль методом фарб Для контролю використовують фарбувальну рідину, наприклад, наступного складу гас ~ 80%, трансформаторна олія ~ 15%, скипидар ~ 5% і приблизно 10г/л червоної фарби типу «Судан» Після заповнення фарбувальною рідиною канавки й витримці протягом 5 10 хвилин, рідину змивають, а канавку протирають до суха Потім на внутрішню поверхню канавки наносять крейдовий розчин Після висихання розчину наявність поверхневого дефекту виявляється при появі дільниць, забарвлених червоним кольором Виявлений поверхневий дефект свідчить про те, що операція по усуненню дефекту повністю не завершена, і потрібно виконати повторну вибірку металу з боку стінки, на поверхні, якій виявлений дефект У цьому випадку операція фрезерування повторюється зі зміщенням фрези на 1 Змм у бік кромки з виявленим поверхневим дефектом Після розширення канавки контрольні операції повторюються Якщо за результатами контролю встановлено, що дефект видалений повністю, то виконується операція фрезерування дільниць спуску 8 і підйому 9 канавки до поверхні виробу, наприклад, під кутом 20° (фіг 7) При збиранні особлива увага приділяється забезпеченню плавного переходу від виробу до технологічній пластині 10 Заповнення канавки починається й закінчується на технологічній пластині 10, яка після заповнення канавки видаляється з поверхні виробу У цьому випадку канавка шириною 10мм заповнюється автоматом АДГ-502, оснащеним пальником для зварювання у вузький зазор Для захисту зварювальної ванни використовувалася газова суміш складу 80% Аг + 20% СОг Джерело живлення ВДУ-504 Діаметр електродного дроту - 1,8мм, виліт електрода - 20мм, швидкість зварювання 0,32см/с, зварювальний струм - 335А, напруження на дузі - 33В, товщина технологічної пластини 8мм Характерною особливістю способу виправлення дефектів, що пропонується є те, що частина канавки заповнюється при зварюванні на спуск, частина в нижньому положенні, а частина на підйом Тому зварювальний автомат, оснащений механічною системою стеження, що дозволяє підтримувати незмінним виліт електрода і забезпечувати точне позиціонування електрода по осі зазору Істотна ВІДМІННІСТЬ об'єкта винаходу, що заявляється від раніше відомих полягає в тому, що видалення дефекту виконується з використанням методів механічної обробки з формуванням канавки прямокутної форми, а заповнення канавки проводиться з використанням автоматичного дугового зварювання у вузький зазор по схемі один шар за прохід Указана ВІДМІННІСТЬ ДОЗВОЛЯЄ ЗНИЗИТИ ви трату електроенергії, зварювальних матеріалів і одночасно підвищити якість наплавленого металу Жоден із відомих способів не може володіти в сукупності відміченими властивостями, оскільки або передбачають використання термічного різання при видаленні дефекту, або ж використовують оброблення з великим кутом розкриття, що неминуче приводить до підвищення витрати зварювальних матеріалів і ВІДПОВІДНО ймовірності утворення нових дефектів До технічних переваг запропонованого технічного рішення в порівнянні з прототипом, можна віднести наступне - мінімізація об'ємів металу, що видаляється з канавки, за рахунок використання механічного різання дисковою фрезою, 8 47321 - мінімізація рівня термічного впливу на основний метал із-за мінімальних об'ємів наплавленого металу, - мінімальна ймовірність утворення нових дефектів при заповненні канавки, внаслідок використання автоматичного зварювання, що дозволяє забезпечити високу стабільність дугового процесу, а також унаслідок мінімізації маси додаткового металу, необхідного для заповнення канавки Економічний ефект від упровадження винаходу, в порівнянні з використанням прототипу, отри мують за рахунок - зниження витрат на видалення основного металу при ПІДГОТОВЦІ канавки прямокутної форми, - зниження витрати електроенергії і зварювальних матеріалів, оскільки маса додаткового металу, необхідного для заповнення канавки мінімальна, - підвищення якості наплавленого металу за рахунок автоматизації процесу зварювання, - відсутність нових дефектів у наплавленому металі, що вимагають подальшого виправлення і к Фіг 5 і Фіг 4 5 47321 ДП «Український інститут промислової власності» (Укрпатент) вул Сім'ї Хохлових, 15, м Київ, 04119, Україна ( 0 4 4 ) 4 5 6 - 2 0 - 90 ТОВ "Міжнародний науковий комітет" вул Артема, 77, м Київ, 04050, Україна (044)216-32-71 10

ДивитисяДодаткова інформація

Автори англійськоюTararychkin Ihor Oleksandrovych

Автори російськоюТарарычкин Игорь Александрович

МПК / Мітки

МПК: B23K 37/00, B23K 9/00

Мітки: дефектів, метали, спосіб, великої, виправлення, товщини

Код посилання

<a href="https://ua.patents.su/5-47321-sposib-vipravlennya-defektiv-u-metali-veliko-tovshhini.html" target="_blank" rel="follow" title="База патентів України">Спосіб виправлення дефектів у металі великої товщини</a>

Попередній патент: Спосіб віддалення ракетними системами радіоактивних відходів

Наступний патент: Термостатичний клапан

Випадковий патент: Збірно-монолітне перекриття будинку