Спосіб лиття виливків

Номер патенту: 57445

Опубліковано: 15.02.2005

Автори: Зосімова Вікторія Григорівна, Прядко Любов Давидівна, Феофілактов Андрій Вікторович, Маншилін Олександр Гейнійович, Корінь Андрій Олександрович

Формула / Реферат

Препарат для лікування хворих із злоякісними пухлинами прямої кишки представляє собою водний відвар кори дуба (1:10) рідина В.Побудица. При нанесенні на поверхню пухлини він викликає часткове коагулювання білків, ущільнення кліткових мембран. В результаті зменшуються больові відчуття, відбувається місцеве звуження судин, прилив крові зменшується, невеликі капіляри можуть взагалі перекриватись. Цей механізм і використовується для лікування тому, що неповноцінність судин пухлини призводить до порушення живлення в окремих ділянках пухлини і омертвіння. А це в свою чергу призводить до зменшення розмірів пухлин.

Текст

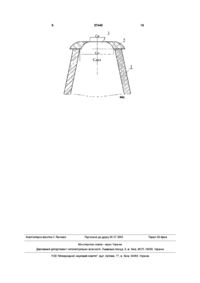

Спосіб лиття виливків, при якому виливницю заповнюють металом, охолоджують поверхню головної частини виливка, не перекриту стінками виливниці, за допомогою тепловідвідного елемен ту, встановленого у верхній частині виливниці до початку и заповнення металом, витримують метал до твердіння і витягають виливок із виливниці, який відрізняється тим, що тепловідвідний елемент виконано у вигляді замкнутого контуру з розміром внутрішнього простору в нижній основі, що дорівнює 1,05 -ь 0,9 розміру робочого простору верху виливниці, а у верхній основі - не більше 0,99 внутрішнього простору тепловідвідного елементу в нижній основі, причому заповнення металом простору, обмеженого тепловідвідним елементом, проводиться зі співвідношення від 0,05 до 0,5 обсягу простору, заповнюваного металом у Винахід відноситься до ливарного виробництва і може бути використаним при литті виливків у виливницях і ливарних формах Відомий спосіб лиття виливків (Струговщиков Д П Разливка стали - Свердловск Государственное научно-техническое издательство литературы по черной и цветной металлургии Свердловское отделение, 1961, см стр 98) при якому виливниця заповнюється металом до визначеного рівня Кристалізація металу виробляється протягом 10-20хв У результаті цього по периметру виливниці біля и стінок утвориться кірка скристалованого металу товщиною 25-ЗОмм Примусове охолодження головної частини виливка здійснюють чавунною кришкою масою не менш 130кг Кришку встановлюють на кірку, яка утворилася біля стінок виливниці Повна кристалізації металу під кришкою продовжується не менше 20хв Для запобігання ліквацм ХІМІЧНИХ елементів використовується більш раннє накривання виливка кришками Для цього кришки застосовують через 4-5 хвилин після наповнення виливниць Це збільшує час кристалізації металу під кришкою до 25хв Раннє накривання кришками має негативні наслідки Воно викликає прориви металу крізь скристаловану кірку При затіканні металу між кришкою й виливницею застосовують спеціальні заходи по додат ковому заморожуванню металу Зокрема, метал можуть додатково заливати водою При реалізації цього способу існує жорстка залежність між ліквацією ХІМІЧНИХ елементів у головній частині виливка і часом накривання дзеркала металу кришками після закінчення розливання Це є вадою такого способу розливання, тому що через розвиток хімічної неоднорідності, яка викликає погіршення якості виливків, знижується вихід придатного металу Застосування кришок масою не менш 130кг змушує використовувати додаткові засоби механізації Під час розливання одночасно працюють два крани - перший, який установлює кришки й другий, який розливає метал Організаційно це ускладнює процес розливання, вимагає додаткових витрат енергії Це є вадою даного способу лиття Додаткове підвищення якості сталі при реалізації цього способу лиття забезпечується збільшенням часу витримування виливків після розливання до вивезення з 20 до 25хв За 5 хвилин виливки додатково прохолоджуються Утрати тепла, що відбуваються, заповнюються збільшенням витрати теплоносіїв при нагріванні виливків перед прокатуванням Викликана цим перевитрата теплоносіїв також є вадою цього способу ВИЛИВНИЦІ ю 1 ю 57445 Відомий так само спосіб лиття виливків (Ефимов В А Стальной слиток (разливка стали и формирование) - М Государственное научнотехническое издательство литературы по черной и цветной металлургии, 1961, см стр 49) за яким заповнюють ливарні форми рідким металом, охолоджують головну частину виливка і витягують виливок із ливарної форми Охолодження верхньої частини виливка провадиться примусово Для охолодження на відкрите дзеркало металу подається охолоджувач - вода У результаті охолодження сталі водою на поверхні виливка утвориться кірка с кристал о ва ного металу Через обмежену витрату води Це спричинює прориву металу крізь кірку до стінок виливниці Прориви викликають втрати металу, погіршують якість поверхні головної частини виливка При прокатуванні ця частина виливка відрізається Зниження виходу придатного металу є вадою цього способу лиття виливків Прориви металу крізь поверхневу кірку можуть викликати його влучання на розливний майданчик, де знаходяться робітники Це викликане тим, що охолоджувана поверхня виливка не екранована кришкою від довкілля Відсутність екранування поверхні викликає додаткові втрати металу й погіршує умови праці на разливочному майданчикові Окрім цього відбувається інтенсивне пароутворення, що погіршує екологічні умови лиття й видимість на робочому МІСЦІ ДЛЯ безпечної роботи вимагається застосування додаткового приладу, що поліпшує видимість Це вимагає додаткових затрат енергії, що також є нестатком цього способу Прямий контакт води з рідкою сталлю суперечить нормам техніки безпеки, прийнятим у чорній металургії Найбільш близьким по технічній сутності є спосіб лиття виливків (патент України №30760 А на винахід «Спосіб лиття виливків», МПК B22D7/00), при якому виливницю заповнюють металом, охолоджують поверхню головної частини виливка не перекриту стінками виливниці за допомогою тепловідвідних елементів, встановлених у верхній частині виливниці до початку и заповнення металом, витримують метал до твердіння і витягають виливок із виливниці При реалізації цього способу лиття використовувався теплоовідвідний елемент, виконаний у вигляді пробки, верхня частина якої має форму сфери для збільшення відводу тепла Нижня частина тепловідвідного елементу обмежує наповнення виливниці металом до заданого рівня Заповнення виливниці сталлю здійснювалося до підйому металу до нижньої поверхні тепловідвідного елементу До недоліків найближчого аналога треба віднести • Поверхня головної частини створеного виливка має плоску форму і велику площу При наступному прокатуванні таких виливків виникають накати в головній частині розкату • Практичне здійснення точного наливання сталі до нижньої поверхні тепловідвідного елементу складно Це викликано неможливістю точного дозування КІЛЬКОСТІ сталі, що надходить у виливницю й відсутністю візуального контролю за рівнем металу у виливниці При недоливі сталі до нижньої поверхні тепловідвідного елементу не здійснюється контакт металу з тепловідвідним елементом, що унеможливлює прискорений ВІДВІД тепла від металу у виливниці й здійснення способу в цілому При переливанні сталі метал заповнює щілину між виливницею і тепловідвідним елементом, що при наступному прокатуванні призведе до збільшення обрізків металу з головної частини виливка • при наявності декількох тепловідвідних елементів не завжди можливо сформувати необхідну поверхню головної частини виливка, яка забезпечувала би одержання якісної поверхні заготівки при наступному прокатуванні, • при установленні розрізнених тепловідвідних елементів знижується продуктивність ДІЛЬНИЦІ підготування складів, тим самим підвищуються витрати виробництва й собівартість продукції В основу винаходу поставлено задачу удосконалення способу лиття виливків, при якому за рахунок застосування тепловідвідних елементів спеціальної форми, установлюваних на виливницю перед розливанням металу, досягається підвищення ефективності охолодження, що дозволяє прискорити кристалування головної частини виливка, одержати в головній частині виливка товсту кірку скристалованого металу і виключити прориви металу крізь кірку до стінок виливниці Крім того вирішується задача одержання такої поверхні головної частини виливка, що забезпечує відсутність «накатів» і якісну поверхню головної частини заготівки при наступному прокатуванні, що зменшить необхідні норми обрізків з головної частини розкату і, як наслідок, витрати виробництва й собівартість продукції Поставлена задача вирішується тим, що у верхній частині виливниці до початку и заповнення металом установлюють тепловідвідний елемент, виконаний у вигляді замкнутого контуру з розмірами внутрішнього простору в нижній основі рівним 1,05-0,9 розміру робочого простору верха виливниці, а у верхній основі не більше 0,99 внутрішнього простору тепловідвідного елементу в нижній основі Виливницю й простір, обмежений тепловідвідним елементом заповнюють металом, при цьому заповнення металом простору, обмеженого тепловідвідним елементом виробляється зі співвідношення від 0,05 до 0,5 обсягу простору, заповнюваного металом у виливниці Роблять охолодження поверхні головної частини виливка, не перекритої стінками виливниці, за допомогою тепловідвідного елементу Витримують метал до твердіння і витягають виливок із виливниці Ознаками спільними з найближчим аналогом є виливницю заповнюють металом, охолоджують поверхню головної частини виливка не перекриту стінками виливниці за допомогою тепловідвідного елементу, встановленого у верхній частині виливниці до початку її заповнення металом, витримують метал до твердіння і витягають виливок із виливниці Нові ознаки, наступні • тепловідвідний елемент виконаний у вигляді замкнутого контуру з розміром внутрішнього простору в нижній основі рівним 1,05-0,9 розміру робочого простору верха виливниці, а у верхній ос 57445 нові не більше 0,99 внутрішнього простору тепловідвідного елементу в нижній основі • здійснюють заповнення металом простору, обмеженого тепловідвідним елементом При цьому заповнення металом простору, обмеженого тепловідвідним елементом провадиться зі співвідношення від 0,05 до 0,5 обсягу простору, заповнюваного металом у виливниці Тепловідвідні елементи встановлюють до початку заповнення ливарних форм для того, щоб при закінченні заливання сталі у виливницю з установленим тепловідвідним елементом його контакт із рідкою сталлю й процес формування скристалованої кірки металу починалися одночасно Безпосередній контакт усієї поверхні рідкої сталі й тепловідвідного елементу дозволяє створити максимально можливу активну площу охолодження Тому кристалізація стали прискорюється Межі розмірів внутрішнього простору тепловідвідного елементу обумовлені з метою забезпечення високої якості виливків, недопущення утворення великої "сходинки" на виливку в МІСЦІ сполучення виливниці і тепловідвідного елементу При величині розмірів внутрішнього простору тепловідвідного елементу в нижній основі більшої 1,05 розмірів робочого простору верха виливниці або меншої 0,9 цього розміру на виливку утворюється велика "сходинка", що при наступному прокатуванні приводить до утворення закотин Інакше утвориться маленька "сходинка", яка до закотин не приводить Перевищення розмірів внутрішнього простору тепловідвідного елементу в нижній основі більше 1,05 розмірів робочого простору верха виливниці також обмежено максимальною величиною «сходинки» на виливку При перевищенні розмірами нижньої основи теловід від ного елементу ВІДПОВІДНИХ розмірів робочого простору верха виливниці, розмір «сходинки» визначається в залежності від маси нижньої частини виливка, периметра поперечного перерізу в площині сполучення виливниці й тепловівідного елементу й порога МІЦНОСТІ конкретної марки сталі при температурі кристалізування При виплавлянні виливка з такою «сходинкою» відбувається рівномірний розподіл напруги по периметру утвореної кірки виливка Мінімізується або цілком відсутнє гальмування усадці й виливок не просідає Зводиться до мінімуму ймовірність гарячих тріщин потілу виливка при кристалізуванні і подальшому прокатуванні Коли розміри внутрішнього простору тепловідвіного елементу в нижній основі менше 0,9 розмірів робочого простору верха виливниці стає можливим утворення гарячих тріщин у МІСЦІ сполучення верхньої й нижньої частини виливка через ПОМІТНІ різниці у швидкості їхнього охолодження, а також може ускладнитися технологічний процес прокатування виливка за умови забезпечення одержання якісного розкату Максимальна величина верхньої основи тепловідвідного елементу обмежена розміром 0,99 внутрішнього простору тепловідвідного елементу в нижній основі для забезпечення мінімального ухилу внутрішньої поверхні тепловідвідного елементу, достатнього для його безперешкодного видалення з виливниці після затвердіння виливка Заповнення металом простору, обмеженого тепловідвідним елементом в обсязі менш 0,05 від обсягу простору, заповнюваного металом у виливниці, не дозволяє сформувати таку форму головної частини виливка, що забезпечить зниження обрізків металу з головної частини розкату після наступного його прокатування в порівнянні з виливком, відлитим за способом по найближчому аналогу При заповненні металом простору, обмеженого тепловідвідним елементом в обсязі більш 0,5 від обсягу простору, заповнюваного металом у виливниці складно забезпечити СТІЙКІСТЬ тепловідвідного елемента на виливниці в зв'язку зі значним обсягом і масою рідкого металу, який знаходиться в тепловідвідному елементі Приклад конструкції пристрою для реалізації пропонованого способу зображений на малюнку На виливницю 1 установлюють тепло ВІДВІДНИЙ елемент 2 ЛІНІЯ 3 відображує рівень наливу рідкого металу Позиції СВИл, Сн, С в відображають ВІДПОВІДНО розміри робочого простору верха виливниці, нижньої й верхньої основи тепловідвідного елементу Приклад конкретного використання Сталь варили в мартенівській печі МІСТКІСТЮ 450т скрап-рудним процесом у мартенівському цеху ВАТ "Макмк" Реалізацію здійснювали на сталі марки СтЗкп Розливання металу проводили як у виливниці, розширені донизу, так і у виливниці, розширені догори Відпрацьовування технологи здійснювалося на 14 досліджувальних плавках Для реалізації технології були виготовлені теПЛОВІДВІДНІ елементи із матеріалу з високою теплопровідністю у вигляді замкнутих контурів із розмірами внутрішнього простору в нижній основі рівними 1,1, 1,05, 1,0, 0,95, 0,9, 0,85, а у верхній основі - 0,90 від ВІДПОВІДНИХ розмірів внутрішнього простору тепловідвідного елементу в нижній основі Внутрішня поверхня тепловідвідного елементу уявляла собою усічену догори піраміду з округленими ребрами При використанні виливниць, розширених донизу, використовувалися тільки тепЛОВІДВІДНІ елементи з розмірами внутрішнього простору в нижній основі, рівними 0,95, 0,9, 0,85 від ВІДПОВІДНИХ розмірів верха виливниці, тому що інакше неможливо забезпечити витягування виливка Перед розливанням виливниці накривали тепЛОВІДВІДНИМИ елементами Обсяг заповнення металом тепловідвідних елементів склав 0,02-0,5 від обсягу виливниці Після розливання метал кристалізувався, знаходячись у контакті з тепЛОВІДВІДНИМИ елементами Тепловідвідні елементи видалялися з виливків перед їхнім роздяганням у стрипперному відділенні Нагрівання й прокатування виливків на блюмінгу 1150 здійснювали за звичайною технологією комбінату Результати експериментів приведені в таблиці 57445 Таблиця Розмір внутрішнього Заповнення металом Обрізки металу з простору в нижній основі простору, обмежено- головної частини № тепло ВІДВІДНОГО елемен- го тепловідвідним розкату при прокап/п ту (доля від ВІДПОВІДНИХ елементом (доля від туванні на розмірів верха виливобсягу виливниці) блюмінгу (%) ниці) 1 1,1 0,05 5,5 2 1,1 0,15 5,7 3 1,05 0,02 4,07 4 1,05 0,15 1,41 5 1,0 0,25 1,61 6 1,0 0,04 3,9 7 0,95 0,15 1,32 8 0,95 0,50 314 9 0,90 0,15 1,40 10 0,90 0,10 1,37 11 0,90 0,06 1,33 12 0,85 0,20 5,30 13 0,85 0,15 5,02 14 0,85 0,08 4,93 Аналіз результатів, приведених у таблиці, показує, що найвищий економічний ефект при застосуванні винаходу досягається при заповненні металом простору обмеженого тепловідвідним елементом у межах 0,05-0,5 обсягу простору, Примітки На блюмах із прокатаних виливків є закотини, що викликають необхідність у видаленні додаткових обрізків Зміна головної частини виливка незначна, КІЛЬКІСТЬ обрізків відповідає показникам звичайної технології Значне зниження КІЛЬКОСТІ обрізків Значне зниження КІЛЬКОСТІ обрізків На деяких виливках із зміщеними тепло ВІДВІДНИМИ елементами маються тріщини підвисання Зміна головної частини виливка незначна, КІЛЬКІСТЬ обрізків відповідає показникам звичайної технології Значне зниження КІЛЬКОСТІ обрізків металу Відсутня СТІЙКІСТЬ тепловідвідних елементів, мається зсув цих елементів на деяких виливках Значне зниження КІЛЬКОСТІ обрізків металу Значне зниження КІЛЬКОСТІ обрізків металу Значне зниження КІЛЬКОСТІ обрізків металу Спостерігаються гарячі тріщини на виливку в МІСЦІ сполучення його верхньої й нижньої частин На блюмах із прокатаних виливків є закоти, що викликають необхідність у видаленні додаткових обрізків металу заповнюваного металом у виливниці і при розмірі внутрішнього простору в нижній основі тепЛОВІДВІДНОГО елементу від 0,9 до 1,05 розміру внутрішнього простору верха виливниці 57445 Комп'ютерна верстка Н Лисенко Підписано до друку 05 07 2003 10 Тираж39 прим Міністерство освіти і науки України Державний департамент інтелектуальної власності, Львівська площа, 8, м Київ, МСП, 04655, Україна ТОВ "Міжнародний науковий комітет", вул Артема, 77, м Київ, 04050, Україна

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for ingot casting

Автори англійськоюZosimova Viktoria Hryhorivna, Manshylin Oleksandr Heiniiovych, Feofilaktov Andrii Viktorovych, Korin Andrii Oleksandrovych

Назва патенту російськоюСпособ литья отливок

Автори російськоюЗосимова Виктория Григорьевна, Маншилин Александр Гейниевич, Феофилактов Андрей Викторович, Коринь Андрей Александрович

МПК / Мітки

МПК: B22D 7/00

Мітки: спосіб, виливків, лиття

Код посилання

<a href="https://ua.patents.su/5-57445-sposib-littya-vilivkiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб лиття виливків</a>

Попередній патент: Пристрій для донної продувки металу

Наступний патент: Крутонахилений скребково-стрічковий конвеєр

Випадковий патент: Зубець для сільськогосподарського землеобробного знаряддя та сільськогосподарська машина