Система автоматизованого керування конвеєрним навантажувальним пристроєм

Номер патенту: 58694

Опубліковано: 26.04.2011

Автори: Калашніков Олег Юрійович, Вальченко Сергій Борисович, Сахарчук Костянтин Павлович, Роменський Володимир Костянтинович, Сухомлинов Олександр Володимирович, Кіріченко Анатолій Іванович, Бачурін Віктор Іванович

Формула / Реферат

Система автоматизованого керування конвеєрним вантажним пристроєм, що містить програмований логічний контролер та взаємодіючі з ним рушій ходу конвеєрного вантажного пристрою з вузлом керування рушієм, рушій реверсивного конвеєра з вузлом керування реверсивним конвеєром і гідравлічний рушій шибера бункера з вузлом керування гідравлічним рушієм шибера, яка відрізняється тим, що система додатково оснащена ультразвуковими датчиками контролю проходження думпкарів і імпульсними датчиками пересування, імпульсним датчиком положення шибера, зв'язаним з вузлом керування гідравлічним рушієм шибера бункера і вимірником інтенсивності потоку гірської маси у вигляді первинного перетворювача погонного навантаження, датчиком швидкості руху вимірника інтенсивності потоку, що взаємодіють з програмованим логічним контролером та вузлами керування рушіями, при цьому рушій реверсивного конвеєра виконаний частотним.

Текст

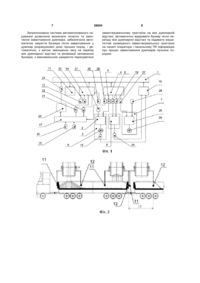

Система автоматизованого керування конвеєрним вантажним пристроєм, що містить програмований логічний контролер та взаємодіючі з ним рушій ходу конвеєрного вантажного пристрою з вузлом керування рушієм, рушій реверсивного 3 рушій ходу конвеєрного навантажувального пристрою та вузол керування рушієм ходу, рушій реверсивного конвеєра з вузлом керування реверсивним конвеєром і гідравлічний рушій шибера вантажного бункера з вузлом керування гідравлічним рушієм шибера, вона додатково оснащена ультразвуковими датчиками контролю проходження думпкарів і імпульсними датчиками пересування, імпульсним датчиком положення шибера, зв'язаним з вузлом керування гідравлічним рушієм шибера бункера та вимірником інтенсивності потоку гірських пород у вигляді первинного перетворювача погонного навантаження, датчика швидкості руху вимірника інтенсивності потоку, що взаємодіють з програмованим логічним контролером та вузлами керування рушіями, при цьому, рушій реверсивного конвеєра виконаний частотним. Між відмітними ознаками корисної моделі і досягнутим технічним результатом існує причиннонаслідковий зв'язок. Тільки за рахунок того, що система додатково оснащена ультразвуковими датчиками контролю проходження думпкарів і імпульсними датчиками пересування, імпульсним датчиком положення шибера, зв'язаним з вузлом керування гідравлічним рушієм шибера бункера та вимірником інтенсивності потоку гірських пород у вигляді первинного перетворювача погонного навантаження, датчика швидкості руху вимірника інтенсивності потоку, що взаємодіють з програмованим логічним контролером та вузлами керування рушіями, при цьому, рушій реверсивного конвеєра виконаний частотним, підвищено точність позиціонування конвеєрного навантажувального пристрою відносно транспортних засобів, забезпечено надійну та ефективну роботу конвеєрного навантажувального пристрою. Зазначений технічний результат неможливо отримати, якщо з приведеної сукупності істотних ознак виключити будь-який. Перевірка по науково-технічній та патентній літературі показала, що в ній немає опису системи автоматизованого керування конвеєрним навантажувальним пристроєм із вказаними ознаками, що дозволяє зробити висновок, що запропоноване технічне рішення є новим. Корисна модель є промислово застосовною, оскільки на ЗАТ «НКМЗ» розроблений робочий проект та виготовлений конвеєрний навантажувальний пристрій ПШС-3500 із застосуванням заявленої системи керування. Система автоматизованого керування пояснюється кресленнями де: на фіг. 1 наведено блок-схему системи керування конвеєрним навантажувальним пристроєм; на фіг. 2 показано схему розміщення датчиків на конвеєрному навантажувальному агрегаті. на фіг. 3 приведений перетин А-А на фіг. 2; на фіг. 4 приведений вид Б на фіг. 2. Система автоматизованого керування конвеєрним навантажувальним пристроєм містить (див. фіг. 1, 2, 3 і 4): - програмований логічний контролер 1; - електрорушій ходу 2 конвеєрного вантажного пристрою з вузлом керування рушієм. Електрору 58694 4 шій ходу 2 виконаний у вигляді частотного перетворювача 3, що сполучений з модулем виведення дискретних сигналів 4 за допомогою релейного елементу 5, та електродвигунів 6 сполучених з перетворювачем 3; - електрорушій реверсивного конвеєра 7 з вузлом керування реверсивним конвеєром; - гідравлічний рушій шибера 8, що сполучений з модулем введення дискретних сигналів 4 релейними елементами 9 та 10; - панель оператора 11, що сполучена з програмованим логічним контролером 1. Відмітними особливостями корисної моделі, що заявляється, є те, що система автоматизованого керування конвеєрним навантажувальним пристроєм містить: - ультразвукові датчики контролю положення думпкарів 12 і 13, що контролюють початок та кінець думпкара і які підключені до модуля введення дискретних сигналів 14, що сполучений з програмованим логічним контролером 1; - імпульсний датчик лінійного пересування 15 конвеєрного навантажувального пристрою відносно думпкару, що сполучений з модулем введення імпульсних сигналів 16; - вимірник інтенсивності потоку гірської маси конвеєра 17, виконаний на первинному перетворювачі погонного навантаження 18 та датчику швидкості руху 19. Вимірник інтенсивності потоку гірської маси 17 сполучений за допомогою релейного елемента 20 з виходом модуля виведення дискретних сигналів 4. Виходи вимірника інтенсивності потоку гірської маси конвеєра 17 підключено до модуля введення дискретних сигналів 14 релейними елементами 21 та 22, і до панельного персонального комп'ютера (ПК) 23, що сполучений інтерфейсним зв'язком 24 з програмованим логічним контролером 1; - імпульсний датчик повороту шибера 25, сполучений із модулем введення імпульсних сигналів 16; - електрорушій реверсивного конвеєра 7 виконаний частотним і містить частотний перетворювач 26, що сполучений з модулем виведення дискретних сигналів 4 релейним елементом 27, та з командоконтролером 28 і електродвигуном 29. Система автоматизованого керування конвеєрним навантажувальним агрегатом також оснащена командоконтролером ручного керування рушієм ходу 31 навантажувального пристрою та командоконтролером ручного керування рушієм шиберу 30. Система автоматизованого керування конвеєрного навантажувального пристрою функціонує таким чином. Проводять запуск устаткування всього комплексу ЦПТ (реверсивного конвеєра навантажувального пристрою, ѐскладського та похилого конвеєрів, дробильно-перевантажувального пункту ДПП). Готують до роботи рушій ходу 3 навантажувального пристрою і гідравлічний рушій 8 поворотного шибера бункера. Машиніст навантажувального пристрою із пульта керування у кабіні машиніста встановлює відповідно до фіг. 2 шибер наванта 5 жувального пристрою напроти першого думпкара, візуально та за сигналами спрацьовування ультразвукових датчиків 12 і 13 на панелі оператора 11, відкриває поворотним шибером бункер над початком думпкара. Після появи потоку гірської маси, яка заповнює початок думпкара, машиніст візуально визначає висоту наповнення думпкара, і після досягнення оптимального завантаження початку думпкара, вмикає рушій ходу 3 навантажувального пристрою у бік завантаження потягу, встановлюючи необхідну розрахункову швидкість переміщення, що відображається на панелі оператора 11, командоконтролером 30. Необхідну розрахункову швидкість переміщення конвеєрного навантажувального пристрою визначають на підставі величини інтенсивності потоку гірської маси, що передана панельним ПК 23 у програмований контролер 1 по інтерфейсу 24, за формулою: V(t)= i(t) x Lв / Gb. де: i(t) - інтенсивність потоку гірської маси що вивантажується з бункера в думпкар в т/час; Lв - довжина думпкару (вагону), м (по автозчепленнях); Gв - вантажопідйомність думпкару (вагону), т. Інтенсивність потоку гірської маси i(t), що вивантажується з бункера у думпкари визначають за допомогою вимірнику інтенсивності потоку 17 на підставі вимірювання ваги матеріалу датчиком 18, постійної та незмінної відстані переміщення матеріалу від точки вимірювання до точки вивантаження з бункера у думпкар із урахуванням швидкості переміщення маси матеріалу, за сигналами датчика 19. У разі наближення конвеєрного навантажувального пристрою до краю думпкара, або після завантаження у думпкар розрахункової порції гірських пород, релейним сигналом 21 з виходу вимірника інтенсивності потоку гірської маси 17 у програмований контролері через модуль 14 передається команда на закриття поворотним шибером бункера контактом релейного елементу 9. Закриття бункера визначене горизонтальним положенням поворотного шибера, контрольованого імпульсним датчиком 25. За сигналом датчика 25 через модулі 4, 16 контролера 1 релейним елементом 20 у вимірнику інтенсивності потоку 17 відбувається скидання відомостей про кількість гірських порід, що завантажена у думпкар і одночасно починається відлік нової аналогічної порції гірських пород для завантаження у наступний думпкар. У разі порушень у роботі вимірника інтенсивності потоку гірської породи 17, закриття вантажного бункера відбувається релейним елементом 9 за сигналом ультразвукового датчика 13, що контролює допустиме положення відкритого бункера у кінці думпкара. Після закриття вантажного бункера релейним елементом 5 дається дозвіл на переїзд конвеєрним вантажним пристроєм між думпкарного простору з максимальною допустимою швидкістю, з метою зменшення часу на переїзд та мінімізації заповнення бункера. 58694 6 Під час перетину відстані Lp, що визначена імпульсним датчиком 17, відповідно до фіг. 2, автоматично за сигналом релейного елементу 10 повертається шибер на відкриття бункера, водночас релейним елементом 5 дається команда на уповільнення швидкості пересування вантажного пристрою до розрахункової швидкості завантаження. Починається завантаження наступного думпкара. Величина відстані Lp визначають за лінійними розмірами думпкара та бункера. Під час завантаження думпкарів у зворотному напрямі, контроль за положенням бункера над думпкаром проводиться ультразвуковим датчиком 12. У разі потреби, машиніст вантажного пристрою, залежно від заповнення бункера під час переїзду відстані між думпкарами та інтенсивності потоку матеріалу, що подається подаючим конвеєром, має можливість втручатися у процес завантаження думпкарів, контролюючи процес завантаження візуально та користуючись при цьому інформацією з панелі оператора 11 та діаграмою завантаження думпкара на дисплеї панельного ПК 23. Регулюючи командоконтролерами 31, 30 швидкість рушію ходу завантажувального пристрою та кут повороту шибера бункера, з метою регулювання закінчення потоку гірських пород з бункера, машиніст завантажувального пристрою коректує швидкість закриття бункера і розміщення породи у думпкарі. Після завантаження останнього думпкара залізничного потягу, машиніст завантажувального пристрою в ручному режимі командоконтролером 30 перемикає релейними елементами 9 або 10 шибер бункера на завантаження гірських порід у думпкари іншої колії, а у разі їх відсутності, перемикає командоконтролером 28 електрорушій частотного реверсивного конвеєра 26, 29 для вивантаження матеріалу на штабель складу. При появі порожніх думпкарів, машиніст конвеєрного вантажного пристрою реверсує конвеєр для продовження завантаження думпкарів потягу. У разі переповнювання закритого бункера матеріалом під час переїзду між думпкарної відстані з вимірника 17 релейним елементом 22 через контролер 1 та модулі контролера 4, 14 релейним елементом 27 забезпечено автоматичний реверс конвеєра завантажувального пристрою для вивантаження гірських пород у штабель складу. Заявлене технічне рішення забезпечило: - безперервне завантаження гірських порід, що транспортуються подаючим конвеєром, у залізничні думпкари на двох паралельних коліях із максимальним використанням корисної ємкості думпкара та розрахункової дози матеріалу, що відповідає вантажопідйомності думпкара; - безперервне вивантаження гірської породи на штабель складу за відсутності порожніх думпкарів; - виключення просипу гірських порід на залізничні колії у міжвагонному просторі; - підвищено надійність системи керування і зменшений час простоїв устаткування під час роботи комплексу ЦПТ. 7 Запропонована система автоматизованого керування дозволила визначати початок та закінчення завантаження думпкара, забезпечила автоматичне закриття бункера після завантаження у думпкар розрахункової дози гірських пород, і автоматично, з метою зменшення часу на переїзд між думпкарної відстані та мінімізації заповнення бункера, з максимальною швидкістю пересуватися 58694 8 завантажувальному пристрою на між думпкарній відстані, автоматично відкривати бункер після переїзду між думпкарної відстані та надавати машиністові конвеєрного завантажувального пристрою на панелі оператора і панельному ПК інформацію про процес завантаження думпкарів гірською породою. 9 Комп’ютерна верстка Д. Шеверун 58694 Підписне 10 Тираж 23 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюSystem for automated control of conveyor loading device

Автори англійськоюSakharchuk Kostiantyn Pavlovych, Valchenko Serhii Borysovych, Bachurin Viktor Ivanovych, Sukhomlynov Oleksandr Volodymyrovych, Kyrychenko Anatolii Ivanovych, Romenskyi Volodymyr Konstiantynovych, Kalashnikov Oleh Yuriiovych

Назва патенту російськоюСистема автоматизированного управления конвейерным погрузочным устройством

Автори російськоюСахарчук Константин Павлович, Вальченко Сергей Борисович, Бачурин Виктор Иванович, Сухомлинов Александр Владимирович, Кириченко Анатолий Иванович, Роменский Владимир Константинович, Калашников Олег Юрьевич

МПК / Мітки

МПК: B65G 47/74, E21F 13/08

Мітки: пристроєм, автоматизованого, керування, навантажувальним, система, конвеєрним

Код посилання

<a href="https://ua.patents.su/5-58694-sistema-avtomatizovanogo-keruvannya-konveehrnim-navantazhuvalnim-pristroehm.html" target="_blank" rel="follow" title="База патентів України">Система автоматизованого керування конвеєрним навантажувальним пристроєм</a>

Попередній патент: Електрогітара “лопата”

Наступний патент: Обладнання для очищення стічної води від миття транспортного засобу

Випадковий патент: Установка для виробництва паливного етанолу - високооктанової кисневмісної добавки до бензинів