Спосіб гранулювання азотних добрив та пристрій для його здійснення

Номер патенту: 58726

Опубліковано: 15.06.2006

Автори: Білик Руслан Володимирович, Малишко Микола Семенович, Мазніченко Сергій Васильович, Савчук Микола Петрович

Формула / Реферат

1. Система випарного охолодження, що містить канали, які виконані у вигляді трубчастого змійовика з зовнішньої сторони корпуса електричної машини, що гідравлічно зв'язаний з насосом і конденсатором з охолоджувачем, яка відрізняється тим, що в гідравлічному ланцюзі проходження пари рідини перед входом його в конденсатор встановлено уловлювач виконаний з можливістю виділення повітря з внутрішньої порожнини системи.

2. Система за п. 1, яка відрізняється тим, що в гідравлічному ланцюзі проходження рідини між конденсатором і насосом установлений дозатор з рідиною.

3. Система за пп. 1 і 2, яка відрізняється тим, що в транспортній зоні встановлений датчик тиску надлишкової пари.

Текст

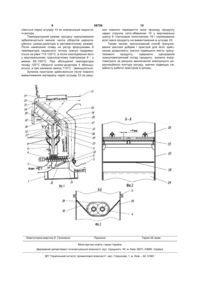

1. Спосіб гранулювання азотних добрив, що включає нарощування розмірів дрібних гранул до необхідної величини шляхом багаторазового напилювання плаву азотних добрив на поверхню гранул затравлювального матеріалу - ретуру, що повертають на повторне гранулювання після охолодження і класифікації, який відрізняється тим, що гранулювання здійснюють при температурі нижче температури кристалізації 96-98% плаву на о 20 - 25 С шляхом напилювання його форсунками на вільнопадаючий циркуляційний потік дрібних гранул ретуру у вигляді вертикальної завіси товщиною не менш 50 мм. 2. Спосіб гранулювання азотних добрив за п.1, який відрізняється тим, що продукт, який утворився, багаторазово направляють на повторне напилювання у вертикальну завісу доти, поки продукт, що гранулюється, не досягне розмірів гранул товарної фракції, які потім виводять з циркуляційного контуру вільнопадаючого потоку гранул за допомогою струнного сита-обмежника росту гранул. 3. Спосіб гранулювання азотних добрив за п.1, який відрізняється тим, що температура у вертикальній завісі після напилювання плаву - 115о 120 С, а на вході у вертикальну завісу до напилюо вання плаву 95-100 С і її підтримують за рахунок зміни інтенсивності циркуляції продукту, що гранулюється у циркуляційному контурі. 4. Спосіб гранулювання азотних добрив за п.3, який відрізняється тим, що інтенсивність циркуляції продукту, що гранулюється у циркуляційному контурі, забезпечують зміною числа оборотів шнека-дозатора. 2 (19) 1 3 58726 4 тикальну шахту, є відхиленим до осі штуцера, а кного патрубка до правого штуцера введення повіліва нижня стінка осаджувальної камери продовтря. жена до фартуха і на відстані 50 мм від фартуха 7. Пристрій для гранулювання азотних добрив за п.5, який відрізняється тим, що шнек видалення відігнута вниз на довжину, аналогічну довжині фартуха, причому фартух і стінка виконані на всю великих шматків агломерату встановлений так, що ширину вертикальної шахти з невеликим зазором його горизонтальна вісь розташована по правій до торцевих стінок шахти. вертикальній стінці штуцера введення повітря на 6. Пристрій для гранулювання азотних добрив за висоті трохи нижче від нижньої стінки шнекап.5, який відрізняється тим, що верхня стінка цидозатора, причому ліва верхня частина стінки ркуляційного спареного шнека-дозатора усередині шнека видалення великих шматків на довжині рівлівого повітровхідного штуцера розрізана і відігнуній ширині штуцера введення повітря вирізана, а та в сторони таким чином, що утворює дві похилі замість неї від його осі і на висоту до осі шнекастінки-перегородки, що оснащені отворами для дозатора встановлена вертикальна стінка-поріг, проходу повітря, а нижня стінка від кінця гвинтів нижній кінець якої по дотичній є прилеглим до шнека-дозатора і до його входу у правий штуцер правої внутрішньої сторони стінки штуцера ввевведення повітря у вертикальний повітрохід також дення повітря, що забезпечує видалення великих оснащена отворами для проходу повітря від лівого шматків агломерату на гвинт шнека. штуцера введення повітря за допомогою перепус Винахід відноситься до виробництва мінеральних добрив, зокрема до виробництва гранульованих азотних добрив, таких як аміачна селітра (карбамід) і може бути використане в хімічній і іншій галузях промисловості. Відомий пристрій і спосіб гранулювання азотних добрив шляхом поступового нарощування й укрупнення розмірів гранул у безперервно діючих апаратах зі зваженим псевдоскрапленим (киплячим) шаром матеріалу. Гранулювання здійснюють уведенням концентрованого розплаву в зважений киплячий шар ретуру і гранульованого продукту з наступним виведенням гранул на зовнішню класифікацію по фракціях. Гранули, що не відповідають по розмірах зерен технічним умовам на готовий продукт (з більш дрібними і більш великими зернами), використовуються в якості ретуру, причому більш великі зерна попередньо подрібнюються [1. Позин М.Е. Технологія мінеральних добрив. М.: Хімія, 1965, с.63-68]. Основним недоліком є низький вихід цільового продукту, складність забезпечення необхідного режиму гранулювання, підвищена енергоємність процесу в зв'язку з наявністю матеріалоємного зовнішнього циркуляційного контуру по ретуру, велика неоднорідність товарної фракції по гранулометричному складу. Відомий спосіб гранулювання і пристрій для його здійснення, у якому пристрій містить похилий стрічковий конвеєр, укриття верхньої робочої галузі стрічки, що має бічні стінки і плоску кришку, у якій установлені розпилювачі плаву, а також завантажувальний пристрій для ретуру і розвантажувальне для готового продукту. Завантажувальний пристрій встановлений у нижній частині похилого стрічкового конвеєра і виконаний у виді лійки. Розвантажувальний пристрій являє собою переливну трубу, закріплену на бічній стінці укриття. Процес гранулювання здійснюється в робочому просторі, обмеженому верхньою робочою галуззю стрічки й укриттям, причому в процесі роботи верхня робоча галузь стрічки приймає форму жолоба. Частки ретуру подаються на робочу поверхню стрічки в нижній частині конвеєра. При русі знизу нагору стрічка захоплює частки з нижньої частини шаруючи, що під дією сили ваги скачуються вниз, переходять у верхній шар, де при подальшому русі вниз піддаються напилюванню плавом з розпилювачів. [2. Патент FR 1545663, кл. У01j2/26,1968]. Недоліком також є низький вихід цільового продукту, складність охолодження через концентрацію основної маси гранульованого продукту в нижній частині жолоба конвеєра, складність відводу вологи, що виділяється на поверхні гранул при кристалізації плаву, досить висока енергоємність процесу гранулювання в зв'язку з необхідністю організації зовнішнього циркуляційного контуру по ретуру і його охолодження. Найбільш близьким по технічній сутності й ефекту, що досягається, є спосіб гранулювання мінеральних добрив і пристрій для його здійснення, у якому гранулювання азотних добрив здійснюють нарощуванням розмірів дрібних гранул шляхом напилювання плаву азотних добрив на поверхню гранул при температурі по всій довжині зони гранулювання нижче температури кристалізації на 20|25°С з наступним охолодженням одержуваного продукту до температури вихідного продукту (ретуру), а над обертовим потоком створюють розрідження до 0,0035|0,0045МПа. Отриманий продукт направляють у класифікатор для поділу його на товарну фракцію розміром 2|4мм, дрібну фракцію розміром 0,51|2мм для використання в якості ретуру, велику фракцію понад 4мм із наступним дробленням до розмірів ретуру і частково товарну фракцію з дробленням для компенсації недостачі ретуру. Пристрій для гранулювання містить корпус, у нижній частині якого розташовані повітрявхiдний, а у верхній повітрявихідний штуцери; загальні повітророзподільні грати, установлену над повітрявхідними штуцерами; штуцер підведення ретуру в зону гранулювання і штуцер вивантаження гранульованого продукту. Усередині корпуса по центрі змонтований вузол гранулювання в обертовому назустріч один одному двовалковому потоці ретуру, що міс 5 58726 6 тить у нижній частині хвилеподібні робочі грати з на верхньому поперечному стрижні і перекинутий кутом 45° до обрію і 60° у вершини хвилі. Робочі через аналогічний стрижень, зміщений до осі штуграти постачені отворами на горизонтальних і поцера, таким чином, що його вільний кінець, запухилих ділянках. Над робочими ґратами на відстані, щений на деяку відстань у вертикальну шахту, є достатньому для проходу псевдоскрапленого обевідхиленим до осі штуцера, а ліва нижня стінка ртового потоку ретуру, змонтовані два аерожолоосаджувальної камери продовжена до фартуха і ба, які поширюються до верха, між внутрішніми на відстані 50мм від фартуха відігнута вниз на достінками яких у центральній частині встановлені вжину, аналогічну фартуху, причому фартух і стіндва ряди форсунок, що розпорошують спрямовано ка виконані на всю ширину вертикальної шахти з убік похилих стінок жолоба [3. Патент РФ невеликим зазором до торцевих стінок шахти. №2163901, 2001, - прототип]. Верхня стінка циркуляційного спареного шнеНедоліком є низький вихід товарної фракції ка-дозатора усередині лівого повітровхідного штупродукту, можливість утворення великих шматків цера розрізана і відігнута в сторони таким чином, унаслідок відхилення від нормальної роботи форщо утворює дві похилі стінки-перегородки, що поссунок, що розпорошують, значні енергетичні витачені отворами для проходу повітря, а нижня стітрати, зв'язані з необхідністю організації зовнішнка від кінця гвинтів шнека-дозатора і до входу нього циркуляційного контуру ретуру і, як наслідок, його у вертикальний транспортний повітрохід тарозсівом згранульованого продукту по фракціях. кож постачена отворами для проходу повітря від В основу винаходу поставлена задача збільлівого повітровхідного штуцера через пропускний шення виходу продукту товарної фракції, чи змепатрубок. ншення або повна ліквідація зовнішнього циркуляСукупність технічних рішень, що пропонуютьційного контуру з вузлом розсіву згранульованого ся, дозволяє забезпечити надійну і тривалу роботу продукту на товарну фракцію, ретур і велику фрав оптимальному технологічному режимі з досягкцію, виключення додаткових витрат на дроблення ненням максимального виходу цільового продукту гранул більш 4мм до якості ретуру, підвищення при високій його якості й однорідному гранулометнадійності роботи установки в цілому шляхом орричному складі, дозволяє знизити собівартість ганізації в пристрої внутрішнього максимально готового продукту за рахунок зменшення до мініможливого циркуляційного потоку вільно падаючих муму зовнішнього циркуляційного контуру по ретугранул ретуру у виді вертикальної завіси, на яку по ру і виключення одержання і дроблення некондиобидва боки за допомогою форсунок, що розпоційного продукту розміром вище розміру товарної рошують, наноситься плав 97,5% розчину аміачної фракції, тобто більш 4мм. чи селітри 95% розчину карбаміду з наступним Пропонований спосіб гранулювання азотних охолодженням згранульованого продукту, відсідобрив і пристрій для його здійснення схематично ванням товарної фракції струнним ситомзображені на кресленнях: обмежником і виведенням її з пристрою в міру доНа Фіг.1 - вертикальний розріз у виді схеми сягнення гранулами необхідного розміру. пристрою; Поставлена задача досягається шляхом того, На Фіг.2 - похилий розріз А-А пристрої поперек що спосіб гранулювання азотних добрив здійснюструнного сита-обмежника росту гранул; ється за допомогою пристрою, який містить, згідно На Фіг.3 - вертикальний розріз Б-Б пристрою з винаходом, нижню секцію, постачену двома повіпоперек циркуляційного шнека-дозатора. трявхідними штуцерами, спареним підведення Спосіб гранулювання азотних добрив пояснюплаву з форсунками; причому форсунки пропущені ється Фіг.1, де схематично представлений вертив шахту і встановлені під кутом 45° до вертикально кальний розріз пристрою. Пристрій містить у собі падаючого потоку гранул; вертикальний, що рознижню секцію 1, постачену повітровхідними штуширюється до верха, і розташований паралельно церами 2 і 3, спареним циркуляційним шнекомшахті транспортний повітровід; осаджувальну кадозатором 4, шнеком 5 видалення великих шматмеру, що містить повітровихідний штуцер, два ків (агломерату), вертикальну шахту 6, постачену приєднувальних штуцери, штуцер уведення недопо обидва боки по ширині шахти колекторами 7 стачі ретуру і штуцер виходу згранульованого підведення плаву з форсунками 8, пропущеними в продукту, струнне сито-обмежник росту гранул, усередину шахти 6 і установленими вниз під кутом скребковий ланцюговий конвеєр для очищення 45° до вертикально падаючого потоку гранул; верструн, розташований над ситом-обмежником, потикальний, що розширюється до верха, транспорворотний барабан з намотаною на ньому стрічкотний повітровід 9; розташовану у верхній частині вою поліетиленовою полотниною довжиною, доснад шахтою 6 і вертикальним повітроводом 9 осататньою для повного перекриття зони проходу джувальну камеру 10, що містить повітровихідний продукту через сито у вертикальну шахту, один штуцер 11, два приєднувальних штуцери 12 і 13, кінець якого закріплений на барабані, а другий штуцер 14 уведення недостачі ретуру, струнне утримується паралельно струнному ситу за допосито-обмежник 15 росту гранул, скребковий ланмогою двох тросів з вантажами, перекинутими цюговий конвеєр 16, установлений над ситомчерез блоки й ув'язненими в захисні кожухи, приобмежником 15 з можливістю зачищення струн, чому стрічкова полотнина розташована під ситом з поворотний барабан 17 з намотаною на ньому можливістю виведення дрібної і товарної фракцій стрічковою полотниною 18 довжиною, достатньою через штуцер виходу товарного продукту; гнучкий для повного перекриття зони проходу продукту гумовий фартух, який розташовано у осаджувальчерез сито-обмежник 15 у вертикальну шахту 6, ній камері усередині приєднувального штуцера один кінець якого закріплений на барабані 17, а приєднаного до вертикальної шахти, закріплений другий - утримується паралельно струнному ситу 7 58726 8 обмежнику 15 за допомогою двох тросів 19 з ванГранули ретуру при вільному падінні розходяться тажами 20, перекинутими через що відхиляють друг від друга на невелику відстань і вільно оберблоки 21, причому вантажі 20 укладені в захисні таються навколо власної осі за рахунок тертя об кожухи 22, а полотнина 18 установлена нижче сизустрічне повітря, особливо прикордонні, котрі та-обмежника 15 з можливістю виведення дрібної одержали первісне обертання при проходженні їх фракції (ретуру) разом з товарною фракцією через між стінкою 27 і фартухом 24 за рахунок тертя об штуцер 23 виходу гранульованого продукту за мених. У результаті плав рівномірно наноситься по жі пристрою; гнучкий гумовий фартух 24, який розвсій поверхні окремих гранул. В міру польоту вниз ташовано у осаджувальній камері 10 усередині напиляних плавом гранул відбувається їхнє охоприєднувального штуцера 12 приєднаного до верлодження внутрішнім холодом кожної гранули і тикальної шахти 6, закріплений на верхньому позустрічним потоком повітря до температури крисперечному стрижні 25 і перекинутий через аналоталізації. Після чого в результаті кристалізації вигічний стрижень 26, зміщений до осі штуцера, діляється додаткове тепло, що витрачається на таким чином, що його вільний кінець 24, запущевипар вологи, що міститься в плаву, яка виноситьний на деяку відстань у вертикальну шахту 6, є ся робочим повітрям. Наприкінці польоту всі гравідхиленим до осі штуцера, а ліва нижня стінка 27 нули за допомогою циркуляційного шнекаосаджувальної камери 10 продовжена до фартуха дозатора 4 передаються у вертикальний транспо24 і на відстані 50мм від фартуха 24 відігнута вниз ртний повітрохід 9, де могутнім потоком повітря на довжину, аналогічну фартуху 24, причому фартранспортуються нагору в осаджувальну камеру тух 24 і стінка 27 виконані на всю ширину вертика10, одночасно охолоджуються і випадають на льної шахти 6 з невеликим зазором до торцевих струнне сито-обмежник 15, просіваються через стінок шахти. нього і потім назад збираються у вільнопадаючий Верхня стінка 28 циркуляційного спареного потік у виді вертикальної завіси по висоті шахти 6, шнека-дозатора 4 усередині лівого повітровхідного де повторно багаторазово на них наноситься плав. штуцера 2 розрізана і відігнута в сторони таким Процес нанесення плаву на дрібні гранули (ретур) чином, що утворить дві похилі стінки-перегородки продовжується доти, поки гранули не досягнуть 29, що постачені отворами 30 для проходу повітрозміру товарної фракції 4мм, тобто величини заря, а нижня стінка 31 наприкінці гвинтів шнеказору у світлі між окремими струнами ситадозатора 4 і до входу його у вертикальний трансобмежника 15, що потім через штуцер 23 вивопортний повітровід 9 також постачена отворами 30 дяться при необхідності на зовнішню класифікацію для проходу повітря від лівого повітровхідного і далі на охолодження, чи упакування або насипом штуцера 2 за допомогою перепускного патрубка на склад. У результаті роботи форсунок 8, устано32. влених під кутом 45° до вертикально падаючого Шнек 5 видалення великих шматків установпотоку гранул і вертикально падаючому потоку лений таким чином, що його горизонтальна вісь гранул, у шахті 6, у силу різної довжини шляху розташована по правій вертикальній стінці штуцепольоту, окремі частки плаву з найбільшою довра 3 уведення повітря на висоті трохи нижче нижжиною польоту встигають закристалізуватися ньої стінки шнека-дозатора 4, причому ліва верхня перш, ніж досягнуть вільно падаючий потік гранул частина стінки шнека 5 на довжині рівній ширині і, таким чином, відбувається самоутворення ретуштуцера 3 вирізана, а з лівої сторони шнека 5 від ру, що надалі за рахунок багаторазового нанесенйого осі і на висоту до осі шнека-дозатора 4 устаня на нього плаву збільшується до розміру товарновлена вертикальна стінка-поріг 33, що забезпеної фракції, тобто 4мм. чує висаджування великих шматків (агломерату) При необхідності невелика кількість дрібних на гвинт шнека 5. гранул після просівання на струнному ситіСпосіб гранулювання азотних добрив у приобмежнику 15 за допомогою стрічкової полотнини строї для його здійснення здійснюється таким чи18 і штуцера 23 разом з товарною фракцією вивоном: диться на зовнішню класифікацію. Після цього На початку пуску пристрою від зовнішніх вентоварна фракція направляється на доохолоджентиляторів роздільно подається робоче повітря в ня і далі на упакування чи насипом на склад, а штуцер 2 з температурою +30°С и штуцер 3 з темгранули менш 4мм, трохи остудившись за рахунок пературою +40°С, а від штуцера 11 повітря відстепловтрат у навколишнє середовище, направлямоктується через зовнішню систему промивання і, ються назад через штуцер 14 як компенсація невже очищений, скидається в атмосферу. Потім достачі ретуру. Компенсація недостачі ретуру мовключаються в роботу циркуляційний шнекже вироблятися і дробленням невеликої кількості дозатор 4, розвантажувальний шнек 5, скребковий товарної фракції. Стрічкова полотнина 18 може ланцюговий конвеєр 16, а через штуцер 14 у принамотуватися на барабан 17 і, таким чином, вистрій подається необхідна кількість ретуру доти, ключається виведення гранул розміром менш 4мм поки не відбудеться 100% завантаження циркулячерез штуцер 23 разом з товарною фракцією на ційного шнека-дозатора 4, а у вертикальній шахті 6 зовнішню класифікацію, у результаті чого пристрій не утвориться суцільна вільно падаюча вертикапрацює на внутрішньому самоутворенні ретуру з льна завіса з ретуру. Після цього в колектор 7 під компенсацією недостачі ретуру за рахунок дроблення невеликої кількості товарної фракції. тиском 0,4/0,6МПа подається 9698% плав аміачЗлиплі великі гранули (агломерат) і шматки, ної селітри (карбаміду) з температурою на о що закристалізувалися, падаючі з крайок форсу2025 С нижче температури кристалізації, тобто нок 8, випадають на шнек 5 і виводяться з при150/160°С, що форсунками 8 наноситься на вільстрою, потім дробляться, просіваються і направнопадаючі й обертові гранули ретуру у виді завіси. 9 58726 10 ляються через штуцер 14 як компенсація недостанок повного перекриття зони проходу продукту чі ретуру. через струнне сито-обмежник 15 у вертикальну Температурний режим процесу гранулювання шахту 6 стрічковою полотниною 18 і спрямування забезпечується зміною числа оборотів циркулявсієї маси продукту на вивантаження в штуцер 23. ційного шнека-дозатора в автоматичному режимі. Таким чином, пропонований спосіб гранулюПісля нанесення плаву на ретур форсунками 8 вання азотних добрив і пристрій для його здійстемпература падаючого потоку гранул підаримунення дозволяють значно підвищити якість гранується на рівні 115-120°С, а після охолодження його люємого продукту; одержати однорідний у вертикальному транспортному повітряході 9 - у гранулометричний склад продукту, знизити енерговитрати за рахунок виключення зовнішнього цимежах 95100°С. При збільшенні температури ркуляційного контуру ретуру, значно підвищує напонад 120°С обороти шнека-дозатора 4 збільшудійність роботи пристрою в цілому. ються, а при зниженні нижче 115°С - зменшуються. Зупинка пристрою здійснюється після повного вивантаження матеріалу через штуцер 23 за раху Комп’ютерна верстка О. Гапоненко Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for the granulation of nitric fertilizers and a mechanism for realizing the same

Автори англійськоюMaznichenko Serhii Vasyliovych, Savchuk Mykola Petrovych

Назва патенту російськоюСпособ гранулирования азотных удобрений и устройство для его осуществления

Автори російськоюМазниченко Сергей Васильевич, Савчук Николай Петрович

МПК / Мітки

МПК: B01J 2/16, C05C 1/02, B01J 2/26, B01J 2/20, C05C 1/00

Мітки: добрив, азотних, гранулювання, здійснення, спосіб, пристрій

Код посилання

<a href="https://ua.patents.su/5-58726-sposib-granulyuvannya-azotnikh-dobriv-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб гранулювання азотних добрив та пристрій для його здійснення</a>

Попередній патент: Спосіб поверхневої обробки імплантантів та титановий імплантант

Наступний патент: Спосіб побудови області допустимих режимів газоперекачувального агрегату

Випадковий патент: Підвіска одновісного колісного причепа