Застосування олієвіджимних шнекових пресів великої потужності як засобу для висушення сипучих та волокнистих сировинних матеріалів

Номер патенту: 61401

Опубліковано: 25.07.2011

Автори: Хижниченко Сергій Миколайович, Манянін Генадій Миколайович, Малишев Євген Миколайович

Формула / Реферат

Застосування олієвіджимних пресів великої потужності як засобу для висушення сипучих і волокнистих сировинних матеріалів.

Текст

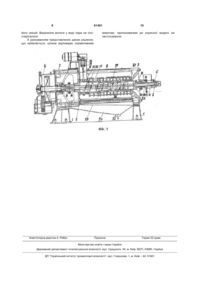

Застосування олієвіджимних пресів великої потужності як засобу для висушення сипучих і волокнистих сировинних матеріалів. (19) (21) u201012285 (22) 18.10.2010 (24) 25.07.2011 (46) 25.07.2011, Бюл.№ 14, 2011 р. (72) МАЛИШЕВ ЄВГЕН МИКОЛАЙОВИЧ, МАНЯНІН ГЕНАДІЙ МИКОЛАЙОВИЧ, ХИЖНИЧЕНКО СЕРГІЙ МИКОЛАЙОВИЧ 3 мпература пресування вибирається для кожної сировини окремо і лежить у діапазоні 150-300°С. Більшість потенційних замовників зазначеного устаткування також зацікавила можливість здійснення з його допомогою енергозберігаючого сушіння сировини в промислових технологічних процесах його переробки. Відповідно до ГОСТ 11305 проведені експерименти на деревній стружці по виміру масової частини загальної вологості до і після кожного проходу з відбором проб і контролем вологості. При максимальній загальній вологості деревини 6570% і числі оборотів шнекового вала пресекструдера 650-700 об/хв видалення вологи за один прохід складає 20-25%. При цьому продуктивність прес-екструдера складала 350-400 кг/годину. При числі оборотів вала 350-400 об/хв видалення вологи склало 30-35% при відповідному зниженні продуктивності. При початковій вологості сировини 25-30% і числі оборотів вала 650-700 об/хв після одного проходу вологість отриманого продукту була в межах 5,5-7,5% після остигання маси, що дозволило використовувати його для одержання якісних брикетів у стійкому технологічному режимі. Низькі значення оборотів шнекового вала пресекструдера дозволяли виводити за один прохід 4550% вологи, але при цьому істотно падає продуктивність до 50-70 кг/година. Був виготовлений екземпляр розглянутого прес-екструдера стосовно до технологічного сушіння деревної тирси, який успішно продовжує експлуатуватися в технологічній лінії виготовлення брикетів на фірмі "Авангард", м. Воронеж, РФ. Тому зусилля були також спрямовані на пошук можливих шляхів істотного збільшення продуктивності шнекового преса саме для здійснення технологічного сушіння сировини. Був проведений великий патентно-інформаційний пошук по зазначеній проблемі. Відоме застосування черв'ячних (шнекових) пресів для зневоднювання і сушіння різних полімерних і інших легкоплавких матеріалів, що не володіють зв'язаною вологою в структурі матеріалу на відміну від деревини, рослинної сировини і т.п. Так в області хімічного машинобудування відомі способи віджимання вологих матеріалів у черв'ячній машині з видаленням вологи через щілини фільтр-корпуса машини, широко застосовувані при зневоднюванні етилцелюлози, ацетилцелюлози, перхлорвінілових смол, різних полімерних матеріалів, а також інших легкоплавких матеріалів (США: №3595162, Кл. 100-37, 1970; №3682444, Кл. 259-6, 1971; СРСР: а.с. №561680. В30В 9/12, 9/18, заявл. 11.05.1975, опубл. 15.06.1977; а.с. №685517, В30В 9/00, 005ПРО 21/00, заявл. 01.03.1978, опубл. 15.09.1979; а.с. №837898, В30В 9/18, заявл. 04.09.1979, опубл. 15.06.1981; а.с. №1121155, В30В 9/12, заявл. 09.11.1982, опубл. 30.10.1984; а.с. №889477, В30В 9/12, заявл. 17.08.1979, опубл. 15.12.1981, "Черв'ячний прес для зневоднювання високов'язких матеріалів"; "Черв'ячна машина для сушіння полімерних мате 61401 4 ріалів", Rabber Process, Rabber and Plastik Age, 1962, v. №43, 9, 980.) Зазначені способи спрямовані на автоматизоване керування процесом відбору вологи, щоб запобігти плавленню оброблюваної сировини і, як наслідок, закоксування машини. Як параметри, що керують використовуються окремо і у комбінації зміна швидкості обертання черв'ячного вала, зусилля вихідного притискного пристрою, кількості сировини, що подається для обробки, наприклад, полімерного матеріалу або каучукової маси в каналі розміщення черв'яка. Слід зазначити, що в застосовуваних черв'ячних пресах відсутній такий основний для олієвіджимних шнекових пресів великої потужності вузол як секційний зеерний барабан з розміщеними в ньому по колу зеерними планками з проміжками між останніми 0,1-0,9 мм. Як приклад зареєстрованого винаходу на "застосування" у розглянутій області техніки варто вказати патент РФ №2028945, В30В 9/14, заявл. 19.12.1991, опубл. 20.02.1995 "Застосування одночерв'ячної машини для переробки пластмас" по іншому призначенню в харчовій, фармацевтичній, хімічній промисловості, зокрема, для переробки фруктів і овочів, олійних і інших сільськогосподарських культур для одержання соків, рослинних олій і ін. Стосовно до брикетування паливних брикетів з рослинної сировини вологу сировину звичайно попередньо висушують за допомогою енергетичних теплоносіїв. Наприклад, по патенту України №38877, B27N 3/00, 3/08, бюл. №4, 2001 на спосіб виготовлення паливних брикетів з відходів деревини сушіння сировини здійснюють до вологості 810%. Пропонується цілий міні-завод по пиролизної деструкції зношених автомобільних покришок. Отриману газову суміш спалюють для обігріву наступних партій гумових виробів, що деструктирують, а сушіння відходів деревини здійснюють газоповітряною сумішшю в барабанній сушарці при температурі 220-250°С. По патенту РФ №2046821 на спосіб виготовлення паливних брикетів здійснюють здрібнювання деревних відходів, обробку перегрітою водяною парою з температурою від 100°С до 300°С шару часток деревних відходів розміром 0,4-11 мм у режимі фільтрації пари зі швидкістю ~ 2,5 м/с. Наведені приклади наочно показують, що процес сушіння досить великих обсягів вихідної сировини є досить трудомістким, енергоємним і вимагає значних площ. Відомі технології пресування брикетів і конструкції шнекових прес-екструдерів за аналогією з пресом для віджиму олій з рослинної сировини з одночасним його зневоднюванням у зеерній камері або за допомогою інших проникних для вологи і пари пристроїв. Наприклад, шнековий прес для одержання брикетів з деревини по а.с. СРСР №670455, В30В 9/12, опубл. 30.06.1979 містить на циліндричної частини перфорований отворами корпус, через який шнеком, що пресує, віддаляється надлишкова волога. Аналогічне рішення відоме також по патенту України №46839, В30В 11/24, B27N3/28 на 5 спосіб шнекового пресування брикетів і шнековий прес для його здійснення. У зазначених патентах вирішується задача винятково зневоднювання сировини, що переробляється. Найбільш близькими аналогами рішенню, що заявляється, є патент України на корисну модель "Спосіб отримання брикетів" №47867, В30В 11/00, В27 N3/00, заявлений авторами 18.03.2008, опубл. 25.02.2010 на основі раніше поданої міжнародної заявки за процедурою РСТ на спосіб і пристрій для шнекового пресування з частковою вказівкою можливості технологічного сушіння сировини: PCT/UA 2008/000012 із пріоритетом від 20.03.2007 по вищевказаним двом більш ранніх взаємозалежних заявках. Авторами зазначеного патенту України №47867 вирішувалася задача удосконалення способу одержання якісних брикетів при будь-якій початковій вологості сировини за рахунок використання властивостей конструкції віджимати зайву вологу й одночасно ефективно нагрівати сировину, що переробляється, до оптимальної температури виділюваним теплом у процесі просування сировини шнеком. У залежності від вологості вихідної сировини оцінюють необхідність у його попередній технологічній сушці до необхідної вологості. Конкретною відмінністю способу пресування є те, що попереднє технологічне сушіння сировини здійснюють з використанням зазначеного універсального прес-екструдера, для чого проводять один або декілька послідовних проходів сировини по каналі екструдирування при знятої матриці, що формує брикет. При необхідності здійснюють перезавантаження сировини з виходу преса знову в прийомний пристрій. Іншою конкретною відмінністю способу є те, що технологічне сушіння значних обсягів перезволоженої сировини в безперервному режимі з накопиченням осушеної його маси здійснюють шляхом установки на виході з каналу преса конічної гайки для регулювання ступеня розігріву і попереднього пресування в зоні дроблення і розігріву каналу екструдування. Шнековий прес-екструдер, який сконструйований і працюючий по заявленому способі дозволяє здійснювати підготовку сировини у виді технологічного сушіння без використання спеціальних сушарних агрегатів. При використанні вихідної сировини з підвищеною вологістю можливо істотно знизити потужність, що підводиться до вала шнекового преса за рахунок зменшення витрат енергії на подолання сил тертя для просування сировини по каналі екструдирування. При цьому істотно знижуються осьові і радіальні навантаження на робочу камеру і шнеки, що дозволить знизити металоємність преса. Отримане технічне рішення, може бути використане для технологічного сушіння сировини в промислових масштабах у безперервному технологічному процесі за умови значного збільшення потужності. Це завдання може бути оперативно вирішене тільки при використанні шнекових пресів великої потужності із вже відпрацьованою надійною конструкцією, а також виробничою базою для 61401 6 їхнього виготовлення. Найбільш близькими в цьому плані є преса, використовувані в олійножировій промисловості. їхнє виготовлення (як форпресів, так і експелерів) освоєне в Україні, Росії, Республіки Бєларусь, а також у країнах Євросоюзу, наприклад, у Німеччині. Потужність їх при переробці сировини, що тримає масло, може досягати сотень тонн сировини в добу. Відомі олійновіджимні шнекові преси великої потужності (більш 1000 кг/година) безперервної дії, широко застосовувані на підприємствах промисловості як основне устаткування при одержанні олії пресуванням і його первинним очищенням (див., наприклад, "Посібник з технології одержання і переробки рослинних олій і жирів", т.1, ВНИИЖИР, Ленінград, 1960 і 1975 р.). У порівнянні з гідравлічними шнекові преси забезпечують безперервність технологічного процесу, збільшують вихід олії з насінь, дозволяють автоматизувати виробничий процес, полегшують працю обслуговуючого персоналу, значно поліпшують санітарний стан цехів . Усі відомі типи шнекових пресів можуть бути розбиті на три основні групи: 1) преси для попереднього знімання олії (форпреси); 2) преси для остаточного знімання олії (експелери); 3) преси подвійної дії, у яких здійснюється попереднє й остаточне знімання олії в одній машині. Незалежно від того, до якого типу відноситься той або інший прес, вони мають загальні основні вузли: шнековий вал, на якому розміщені шнеки, насадки, зеерні барабани, що охоплюють всі насадки, причому зеерні планки (колосники), що складають зеерні барабани, мають різні щілини між собою, що зменшуються в міру просування масляної макухи до вихідної частини преса. Число зеерних барабанів може бути різним, але найбільш розповсюдженими є чотирьохсекційні преси. Для ілюстрації на фігурі пропонується креслення загального виду форпреса (ФП), де: 1 - опорні стійки; 2 - ліва рама; 3 - права рама; 4 - корпус редуктора; 5 - корпус лівого підшипника; 6 - корпус правого підшипника; 7 - правий підшипник; 8 - стяжні болти; 9 - напівмуфта підшипника; 10 - гвинтова лопата; 11 - вал живильника; 12 шарикопідшипник верхній; 13 - шарикопідшипник нижній; 14 - напівмуфта шнекового вала; 15 - сталеві бруси; 16 - втулка; 17 - штурвал; 18 - втулка гайка штурвала; 19 - втулка кріплення конуса; 20 конус; 21 - опорне кільце зеера; 22 - бічний сталевий лист; 23 - сітка; 24 - прийомна коробка для олії; 25 - вихідний патрубок; 26 - нижня половина зеерного циліндра; 27 - верхня половина зеерного циліндра; 28 - стяжні шпильки з гайками. Маса пресів різного виконання коливається від однієї до п'яти тон, а продуктивність як пресів ФП, так і пресів експелерів МПЭ коливається для різних сировинних матеріалів від 35 т/доба (наприклад, льон) до 1000 т/доба і вище (соняшник) і залежить від обсягу прийомної камери шнека, що подає, числа оборотів шнекового валу і величини вихідного проміжку між крайової насадки пресу і регулюючою гайкою. 7 Типові значення числа оборотів шнекового валу складають 5-30 об/хв, що природно вимагає застосування досить могутніх редукторів (до 14000 Н/м на тихохідному валові редуктора), оскільки зусилля при віджиму олії з Макухи досягають десятків тон. Це обумовлює досить велику металоємність преса і високу міцність його конструктивних елементів. Застосування редукторів дозволяє застосовувати для здійснення обертання електродвигуни досить невеликої потужності (15-20 квт), з числом оборотів у хвилину від 750 до 1500. Експелери відрізняються від форпресів підвищеним тиском усередині зеерних барабанів і на виході пресу, щоб витягнути олію, що залишилася в макусі після форпресу, до прийнятного залишкового значення (2-5%). їхня потужність при інших рівних конструкційних параметрів із ФП нижче останніх, тому що МЭП мають низькі значення обертання шнекового вала (5-20 об/хв). Крім того, сировина для обробки в МЭП повинна проходити спеціальну підготовку (здрібнювання, зволоження й ін.). Технологічні режими роботи пресів ФП і МЭП, а також вимоги до параметрів сировини, що переробляється, як правило, докладно описані в інструкціях прикладених до устаткування, а також у спеціальній літературі по олійножировій тематиці. Для більш ефективного добору олії з макухи сировину розігрівають у спеціальних жаровнях, у деяких випадках застосовують гарячу пару для розігріву шнекового валу, насадок і зеерних барабанів, оскільки саморозігрівання пресу за рахунок сил тертя при його значній масі відбувається досить довго (до декількох годин). При цьому ефективність добору олії в цей проміжок часу недостатня і макуха (черепашка), що виходить із пресу, має підвищену олійность. При перегріві преса якість олії погіршується, тому в цьому випадку рекомендується прохолоджувати конструкцію водою. Таким чином, є значні відмінності в роботі олієвіджимних пресів великої потужності в порівнянні з зазначеним вище універсальним пресекструдером. Також невідомі які-небудь дані по використанню олієвіджимних пресів великої потужності по іншому призначенню, у частині, по їхньому застосуванню для видалення вологи і технологічній сушці інших сировинних продуктів, наприклад, деревної тирси, або мокрої маси при утилізації тетрапакетів з метою витягу з них поліетилену й одержання з нього технологічних гранул. Для доказу можливості застосування олієвіджимних пресів великої потужності по іншому призначенню, зокрема як технологічне сушіння, були здійснені наступні експерименти. На серійному олієвіджимному пресі МП-600, що відпрацював свій ресурс (потужність понад 600 кг/година по вхідній сировині), що має чотирисекційний зеерний барабан, завантажувальну камеру зі шнеком, що подає, обсягом 3,9 л, редуктор з частотою обертання тихохідного валу 12 об/хв і момент, що крутить, 14000 Н/м, електродвигуном 15квт із числом оборотів 1500 об/хв було випробуване технологічне сушіння тирни із граничною вологістю до 70%, а також сировинної маси, одержуваної при утилізації тетрапакетів різного 61401 8 призначення, що складається із суміші здрібненого картону (папера) і поліетиленової плівки, що має вологість 65-70%. Після вибору оптимального значення вихідної щілини між останньою насадкою на шнековому валові і конусній регулювальній гайці при числі оборотів вала 12 об/хв були отримані наступні результати на деревній тирси і на сировинній масі з тетрапаків. 1) Деревна тирса: вхідна вологість 65-70%, вологість на виході 20-25%, температура сировини на виході 110-115°С, потужність 180-200 кг/година по вхідній сировині; Вхідна вологість 30-35%, вологість на виході 15-18%, температура сировини на виході 115120°С, потужність 140-150 кг/година по вхідній сировині. При збільшенні числа оборотів шнекового вала до 50 об/хв продуктивність у першому випадку зросла до 1000 кг/година по вхідній сировині, а в другому випадку - до 650-700 кг/година. Для забезпечення виходу вологи через усі зеерні секції необхідне відповідне регулювання проміжків між зеерними планками. В обох випадках відбувається інтенсивне витікання води з усіх секцій зеерних барабанів разом з виходом пари з вихідної маси. В останній секції зеерної камери вихід пари має місце при зниженій вхідній вологості сировини менш 30%. Після остигання отриманої маси до температури навколишнього середовища її вологість додатково знижується на 3-5%. Повторне пропущення маси не приводить до подальшого істотного зменшення вологості сировини, наближаючись до 14-15%. Також був проведений експеримент по технологічному сушінню сировині, що має вхідну вологість усього 4-5%. Після пропускання такої маси через канал шнекового пресу вологість сировини на виході встановлювалася на рівні тих же значень 14-15%. Як показав аналіз, це пов’язано з руйнуванням структури клітин деревини в процесі проходження по каналі зеерних камер і інтенсивним здрібнюванням сировини з виділенням зв'язаної вологи і лігніну з тіла клітки. Використання такої сировини для одержання брикетів у шнековому пресі дало можливість одержати якісні брикети з щільністю до 3 1,2 г/см . Слід зазначити, що сировина з вологістю 1415% і температурою 110-115°С перспективно для безпосереднього його застосування в грануляторах, тому що має потрібну температуру. Застосування технологічного сушіння сировини, що заявляється, із зазначеними параметрами в принципі може виключати використання парогенераторів у технологічних лініях по виготовленню гранул (пелет). При необхідності сировина в зазначених лініях без проблем може досушуватися до 10-12% за допомогою повітронагрівальних установок. 2) Сировинна маса з тетрапаків: вихідна вологість 65%, вологість сировини на виході 8-10%, продуктивність по вхідній сировині 180-200 кг/година. Спостерігалося інтенсивне витікання води по всій довжині зеерного барабану з усіх чотирьох 9 61401 його секцій. Виділення вологи у виді пари не спостерігалося. З урахуванням представлених даних рішення, що заявляється, цілком відповідає нормативним Комп’ютерна верстка А. Рябко 10 вимогам, пропонованим до корисної моделі на застосування. Підписне Тираж 23 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюUse of high-power oil presses as means for drying granular or fibrous raw materials

Автори англійськоюMalyshev, Yevhen Mykolaiovych, Manianin Henadii Mykolaiovych, Khyzhnychenko Serhii Mykolaiovych

Назва патенту російськоюПрименение маслоотжимных прессов большой мощности как средства для сушки сыпучих и волокнистых сырьевых материалов

Автори російськоюМалышев Евгений Николаевич, Манянин Геннадий Николаевич, Хижниченко Сергей Николаевич

МПК / Мітки

МПК: B30B 9/14, B30B 9/12, B27N 3/28, F26B 3/32

Мітки: сипучих, великої, засобу, висушення, сировинних, пресів, потужності, застосування, шнекових, олієвіджимних, волокнистих, матеріалів

Код посилання

<a href="https://ua.patents.su/5-61401-zastosuvannya-oliehvidzhimnikh-shnekovikh-presiv-veliko-potuzhnosti-yak-zasobu-dlya-visushennya-sipuchikh-ta-voloknistikh-sirovinnikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Застосування олієвіджимних шнекових пресів великої потужності як засобу для висушення сипучих та волокнистих сировинних матеріалів</a>

Попередній патент: Спосіб керування намотувальним механізмом для намотування на котушку різних матеріалів

Наступний патент: Механізоване кріплення

Випадковий патент: Пристрій для чистки колін стояків коксових печей