Бімезопористий алюмосилікатний сорбент з упорядкованою просторовою структурою та спосіб його одержання

Номер патенту: 62329

Опубліковано: 15.12.2003

Формула / Реферат

1. Бімезопористий алюмосилікатний сорбент з упорядкованою просторовою структурою, який характеризується розподіленням пор за розміром з двома максимумами в діапазонах 3,0-5,0 нм та 7,5-17,5 нм, повним адсорбційним об'ємом 0,6-1,6 см3/г, питомою площею поверхні 300-600 м2/г та складом, що відповідає формулі

Naa(SiO2)300-b(AlO2)b*cH2O,

де а=2-10, b = 10-70, с = 350-420.

2. Спосіб одержання бімезопористого алюмосилікатного сорбенту з упорядкованою просторовою структурою, який включає приготування реакційної суміші (PC), що містить кремневмісний та темплатуючі реагенти, гідротермальну обробку одержаної PC, відділення утвореного осаду фільтруванням, промивання його водою і висушування на повітрі з наступним прожарюванням до утворення біпористого матеріалу, який відрізняється тим, що як темплатуючі реагенти використовують суміш поверхнево-активної речовини (ПАР) та лецитину (L), для приготування PC розчин темплатуючих реагентів додають до попередньо змішаних розчинів кремневмісного та алюмінієвмісного реагентів, як кремневмісний реагент використовують трисилікат натрію, як алюмінієвмісний реагент - сульфат алюмінію, розчин алюмінієвмісного реагенту підкислюють розбавленим розчином сірчаної кислоти у кількості, необхідній для досягнення величини рН PC у межах 7-9.

3. Спосіб за п. 2, який відрізняється тим, що як ПАР використовують бромід цетилтриметиламонію.

4. Спосіб за п. 2, який відрізняється тим, що як ПАР використовують октадециламін.

5. Спосіб за п. 2, який відрізняється тим, що змішування реагентів проводять у такому мольному співвідношенні: сульфат алюмінію - 1, кремнезем - 15-120, дистильована вода - 880-9100, сумарна кількість L та ПАР - 3-23; оптимальне молярне співвідношення L та ПАР - 0,3-1.

6. Спосіб за п. 2, який відрізняється тим, що гідротермальну обробку проводять при температурі 50-80 °С протягом 48-72 годин.

Текст

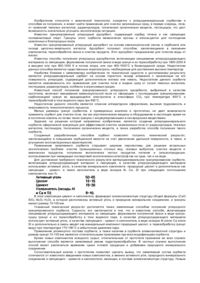

1 Бімезопористий алюмосилікатний сорбент з упорядкованою просторовою структурою, який характеризується розподіленням пор за розміром з двома максимумами в діапазонах 3,0-5,0 нм та 7,5-17,5 нм, повним адсорбційним об'ємом 0,6-1,6 см3/г, питомою площею поверхні 300-600 м2/г та складом, що відповідає формулі Naa(Si02)3oo b(AIO2)b*cH2O, де а=2-10, b = 10-70, с = 350-420 2 Спосіб одержання бімезопористого алюмосилікатного сорбенту з упорядкованою просторовою структурою, який включає приготування реакційної суміші (PC), що містить кремневмісний та темплатуючі реагенти, гідротермальну обробку одержаної PC, відділення утвореного осаду фільтруванням, промивання його водою і висушування на повітрі з наступним прожарюванням до утво Винахід відноситься до способів одержання алюмосилікатних бімезопористих матеріалів Такі матеріали можуть знайти застосування як сорбенти, хроматографічні матеріали, носи каталізаторів та каталізатори, матриці для одержання композитів різного функціонального призначення, а також для створення активних елементів хемо- та бюсенсорів На сьогодні розроблені методи синтезу бімезопористих матеріалів, а також біпористих матеріалів, які вміщують як мезо- (2-25 нм), так і мікропори (0 7-2 нм) [1, 2], або мезо- (2-7 нм та більше) та макропори (40-400 нм та більше) [3, 4] Зокрема, одержані мікро-мезопористі (на мікропори може припадати від 3 до 60 % з усього об'єму пор) неорганічні оксиди ряду елементів з використанням як темплатів моно-, ді-, триалкілаМІНІВ або четвертинних амонійних сполук, аліфа рення біпористого матеріалу, який відрізняється тим, що як темплатуючі реагенти використовують суміш поверхнево-активної речовини (ПАР) та лецитину (L), для приготування PC розчин темплатуючих реагентів додають до попередньо змішаних розчинів кремневмісного та алюмінієвмісного реагентів, як кремневмісний реагент використовують трисилікат натрію, як алюмінієвмісний реагент - сульфат алюмінію, розчин алюмінієвмісного реагенту підкислюють розбавленим розчином сірчаної кислоти у КІЛЬКОСТІ, необхідній для досягнення величини рН PC у межах 7-9 3 Спосіб за п 2, який відрізняється тим, що як ПАР використовують бромід цетилтриметиламонію 4 Спосіб за п 2, який відрізняється тим, що як ПАР використовують октадециламш 5 Спосіб за п 2, який відрізняється тим, що змішування реагентів проводять у такому мольному співвідношенні сульфат алюмінію - 1, кремнезем - 15-120, дистильована вода - 880-9100, сумарна КІЛЬКІСТЬ L та ПАР - 3-23, оптимальне молярне співвідношення L та ПАР - 0,3-1 6 Спосіб за п 2, який відрізняється тим, що гідротермальну обробку проводять при температурі 50-80°С протягом 48-72 годин тичні радикали яких вміщують від 1 до 8 атомів вуглецю [1] Встановлено, що композитний матеріал на основі цеоліту BETA та МСМ-41 показує більшу каталітичну активність у реакції крекінгу нгептану порівняно з їх механічною сумішшю [2] Такий композит одержують додаванням розчину поверхнево-активної речовини (ПАР) в реакційну суміш, в якій вже відбулася часткова кристалізація цеоліту BETA Для одержання біпористих силікатів, які вміщують мезо- та макропори, одночасно використовують два темплати - лютропні рідкокристалічні фази блоксополімерівта полімерні латексні частки розміром від 20 до 400 нм із вузьким розподіленням за розміром та різною поверхневою функцюналізаціею [3] При цьому застосовують звичайні методи синтезу мезопористих силікатів з використанням блоксополімерів, але в реакційну суміш со сч (О (PC) додають різні КІЛЬКОСТІ полімерних латексів Додавання латексних часток не впливає на фазову поведінку міцелярних агрегатів ПАР В результаті утворюються мезопористі силікати з двома типами пор - малими порами канального типу (D=6 нм) та великими сферичними порами (D=40-400 нм) На сьогодні в літературі запропоновано декілька методів синтезу бімезопористих матеріалів із розподіленням пор за розміром з двома максимумами у діапазоні від ЗО до 150 нм [5-8] Зокрема, показано, що зменшення розміру часток алюмосилікату (шляхом використання у реакційній суміші розчинів спирт/вода) та відповідне збільшення текстурної (міжчастинкової) мезопористості корелює зі збільшенням каталітичної активності мезопористих алюмосилікатів типу HMS у реакції алкілування 2,4-ди-терт-бутилфенолу, що пояснюється більш ефективним транспортом реагентів до активних центрів каркасу [9] Методи, в яких утворення другої системи мезопор є наслідком неповної конденсації силікатних поліанюнів під час гідротермальної обробки (ГТО) (особливо у випадку короткого часу синтезу або низькотемпературної ГТО), що призводить до часткового руйнування структури ММС при прожарюванні [6, 7], є неперспективними оскільки не дозволяють контролювати розмір та форму другої системи мезопор Іншим підходом до одержання бімезопористих речовин є бюміметичний синтез в розчинах із слабкою іонною силою та з використанням неюногенних ПАР При збільшенні іонної сили водного розчину ПАР відбувається формування бюміметичних мультиламелярних везикулярних структур Одночасне існування в розбавлених розчинах електролітів двох типів темплатів (везикул та звичайних міцел неюногенної ПАР) призводить до утворення складних за структурою мезопористих речовин [8] На жаль, ВІДОМІ методи синтезу не дозволяють одержувати бімезопористі алюмосилікати з упорядкованою просторовою структурою, регульованими формою та розміром обох типів мезопор Найбільш близьким по технічній суті та досягнутому результату до винаходу, що заявляється, є мезопористі силікати з бімодальною пористою системою, які одержують шляхом двостадійного синтезу з використанням двох типів ПАР - броміду цетилтриметиламонію (СТМАВ) та плюроніка Р123 (триблоксополімеру зі структурною формулою НО(СН2СН2)2о(СН2СН2СН20)7о(СН2СН2)2оН), та спосіб їх одержання [10] Синтез ПРОТОТИПУ включає такі операції змішування тетраетил ортосилікату (TEOS), СТМАВ, дистильованої води та аміаку у співвідношенні 1 0 2 160 1 5 при інтенсивному перемішуванні, відфільтровування утвореного осаду та промивання його дистильованою водою, диспергування одержаного "первинного продукту" в 5% лужному розчині (рН = 10) плюроніка Р-123 в етанолі, ГТО одержаної PC при 100°С протягом 2 год, відфільтровування утвореного осаду та промивання його дистильованою водою, висушування на повітрі при 120 °С протягом 3 год, прожарювання при 500 °С протягом 6 год на повітрі На ізотермі ад(де)сорбцм азоту наявні дві окремих петлі гістерезису Перший підйом у діапазоні 62329 p/ps від 0 4 до 0 55, що відповідає середньому діаметру "первинних" (утворених на першому етапі синтезу) мезопор D=3 0-3 3 нм, є досить пологим, що свідчить про широкий розкид "первинних" пор за розміром Другий підйом у діапазоні p/ps від 0 8 до 0 98 свідчить про наявність "вторинних" (утворених міцелярними структурами триблоксополімерів) мезопор з D>10 нм Форма другої петлі гістерезису (тип А [11]) свідчить про канальну форму "вторинних" мезопор Діаметр вторинних мезопор можна варіювати, використовуючи різні триблоксополімери Згідно З даними адсорбції азоту синтезовані за прототипом силікатні сорбенти характеризуються високими значеннями питомої 2 поверхні (1000-1100 м /г) та значним повним адсо3 рбційним об'ємом (2 5-3 5 см /г) Недоліками такого технічного рішення є складний двостадійний метод синтезу, часткове руйнування структури "первинних" мезопор на другому етапі синтезу, що призводить до широкого розподілу "первинних" мезопор за розміром, використання органічних розчинників та дорогих ПАР (триблоксополімерів) Технічним завданням, на вирішення якого спрямовано винахід, є розробка одностадійного способу одержання бімезопористих алюмосилікатів з упорядкованою просторовою структурою та можливістю регулювати форму та розмір обох типів мезопор без використання органічних розчинників У запропонованому способі це досягається використанням бюміметичних ПІДХОДІВ, а саме застосуванням водних розчинів бюмолекул або бюмолекул із ПАР замість розчину ПАР В якості бюмолекул використовували лецитин (L), що являє собою суміш фосфатидилхолінів, які мають різні по довжині вуглецевого ланцюга залишки жирних кислот (С16-С22) Середня молярна маса L дорівнює 780 г/моль Порівняно з традиційними ПАР лецитин є дешевою та екологічно безпечною сировиною Завдяки присутності холінової групи з лужними властивостями (рК близько 13) та залишку фосфорної кислоти, L існує у формі цвітерюнів у широкому інтервалі рН (приблизно від З до 10) В водних розчинах молекули L утворюють міцели та ліпосоми, а в розчинах, що містять L та ПАР, крім вище згаданих структур існують змішані міцели, розмір і форма яких залежить від співвідношення L та ПАР Участь у формуванні структури різних типів міцел сприяє утворенню біпористих алюмосилікатів, а величина рН PC у діапазоні 7-9 забезпечує стабільність складу та структури бюмолекул у процесі синтезу Застосування розробленого способу дає можливість отримати технічний результат, що полягає в одержанні бімезопористих алюмосилікатних сорбентів з упорядкованою просторовою структурою, які згідно до винаходу характеризуються розподіленням пор за розміром із двома максимумами в діапазонах 3,0-5 0 нм та 7 5-17 5 нм, повним адсорбційним об'ємом 0 6-1 6 см3/г, питомою площею поверхні 300-600 м2/г та складом, що відповідає формулі Naa(Si02)6oo b(AIO2)b*cH2O, де а=2-10, Ь=10-70, с=350-420 Склад та просторова будова одержуваного алюмосилікату визначається складом вихідної PC, зокрема, моль 62329 ODA (Таблиця 2, приклади 2-8), істотно відрізняється від пористої структури зразків, одержаних за прототипом (Таблиця 2, приклад 1) При використанні як темплату комбінацій L та ПАР у молярному співвідношенні від 0 3 до 1 0 утворюються алюмосилікати (молярне співвідношення Si та АІ можна змінювати у діапазоні 7-60) з бімодальним розподіленням пор за розмірами та значним адсорбційним об'ємом (Таблиця 2, приклади 3, 5, 7, 8) Подальше збільшення вмісту L в PC зменшує ступінь впорядкованості структури, повний адсорбційний об'єм та питому поверхню (Таблиця 2, приклади 2, 4, 6) Сорбцію глюкозооксидази одержаними алюмосилікатами проводили з ацетатного буферного розчину (рН дорівнювало 4) при температурі 35 °С протягом 20 год Потім зразок послідовно відмивали водою (5 разів), ацетатним буфером і знову водою та сушили Супернатанти, які залишаються після сорбції зразком глюкозооксидази та відмивки зразка від несорбованої глюкозооксидази, об'єднували в один розчин і використовували для визначення КІЛЬКОСТІ несорбованого ферменту КІЛЬКІСТЬ сорбованої глюкозооксидази визначали за різницею концентрацій ферменту у вихідному розчині до сорбції та у розчині після сорбції й відмивання Концентрацію глюкозооксидази в розчині визначали за допомогою спектрофотометру "Specord UV VIS" по поглинанню розчину білку при 36000 см 1 в 2 см кюветі Для характеристики одержаних згідно винаходу біпористих алюмосилікатів проведено визнаДослідження сорбції ферменту глюкозооксичення вмісту в них алюмінію, натрію, кремнію та дази одержаними зразками показало, що мезоповоди, використані дані рентгенофазового аналізу ристі алюмосилікати, які синтезовані в присутності (РФА) та адсорбційних досліджень Для визначенбютемплатів (Таблиця 2, приклади 7, 8) мають ня ХІМІЧНОГО складу мезопористих алюмосилікатів значну сорбційну ємність (130-150 мг/г) порівняно зразки розкладали за стандартною методикою із зразком, що одержаний за прототипом (приклад аналізу силікатів [12] при нагріванні з концентро1) (50 мг/г) ваною соляною кислотою з наступним додаванням Аналіз складу PC та структурно-сорбційних 2 % розчину желатину Вміст алюмінію у розчинах властивостей мезопористих алюмосилікатів, одевизначали за даними комплексонометричного титржаних за аналогами [5-8] та прототипом (приклад рування згідно [12], вміст натрію - атомно1), показує, що тільки по запропонованому способу адсорбційним методом (спектрофотометр AAS-3), досягається утворення алюмосилікатних сорбентів вміст води - як різницю наважок до та після проіз бімезопористою структурою жарювання зразків при 1000°С Величину міжплоТаким чином, технічне рішення, що заявляєтьщинної відстані d визначали методом РФА (ДРОНся, відповідає критерію винаходу "новизна" Аналіз ЗМ, СиКа) за положенням першого малокутового відомих способів синтезу сорбентів показує, що в рефлексу Адсорбцію метанолу проводили при жодному з них не застосовували подібний склад 20°С на стандартній ваговій установці з кварцовиPC із величиною рН PC у діапазоні 7-9 і викорисми пружинними вагами Мак-Бена-Бакра Розподітанням лецитину або комбінацій лецитину та ПАР лення пор за розміром розраховували за десорбОскільки залежність відрізняючих ознак і одержаційною гілкою ізотерми ад(де)сорбцм метанолу за ного результату з літератури невідома, то можна рівнянням Кельвіна (в наближенні циліндричної зробити висйовок про творчий характер заявленоформи меніску і нульового граничного кута) з ураго технічного рішення, тобто про ВІДПОВІДНІСТЬ його хуванням товщини адсорбованого шару [11] Ефекритерію "винахідницький рівень" ктивний діаметр пор D визначали як максимум Суть винаходу пояснюється наступними прикривої розподілу пор за розміром Питому площу кладами поверхні SBET одержаних зразків розраховували за Приклад 1 (ПРОТОТИП) методом БЕТ, площа молекули метанолу була Змішують TEOS, СТМАВ, дистильовану воду прийнята за 0 25 нм2 [13] Повний об'єм пор Vs та аміак у співвідношенні 1 0 2 160 1 5 при інтензразка оцінювали з адсорбційної гілки ізотерми сивному перемішуванні, відфільтровують утворепри p/ps = 0 95, а об'єм мезопор VMES З діаметрами ний осад та промивають його дистильованою воD меншими за 15 нм - з адсорбційної гілки при дою Диспергують одержаний "первинний продукт" p/ps=O 89, припускаючи, що пори заповнені конв 5% лужному (рН = 10) розчині плюроніка Р-123 в денсованим рідким адсорбтивом етанолі, ГТО одержаної PC здійснюють при 100°С протягом 2 год Продукт відфільтровують, промиПориста структура сорбентів, одержаних в вають дистильованою водою, висушують на повітприсутності L та його комбінацій із СТМАВ або ним співвідношенням ПАР та L, співвідношенням Si та АІ, а також рН PC Співвідношення атомів кремнію й алюмінію в прожарених зразках близьке до такого співвідношення у ВІДПОВІДНИХ PC Указаний технічний результат досягається шляхом одностадійного синтезу при змішуванні розчинів кремнемісткого та темплатних реагентів, ГТО одержаної PC, відфільтровуванні утвореного осаду, ретельному промиванні його дистильованою водою, висушуванні на повітрі та прожарюванні до утворення біпористого матеріалу Новим є те, що в якості темплатуючих реагентів замість розчину катіонної ПАР на першому етапі синтезу та розчину триблоксополімеру на другому етапі використовують розчин ПАР та L, крім того, розчин кремнемісткого реагенту змішують з розчином алюмініймісткого реагенту, підкисленим сірчаною кислотою у КІЛЬКОСТІ, необхідній для досягнення величини рН PC у межах 7-9 Як кремнемісткий реагент використовують трисилікат натрію, як алюмініймісткий реагент - сульфат алюмінію Змішування реагентів проводять у такому мольному співвідношенні сульфат алюмінію - 1, кремнезем 15-120, дистильована вода - 880-9100, сумарна КІЛЬКІСТЬ L та ПАР - 3-23, оптимальне молярне співвідношення L та ПАР - 0 3-1 Як ПАР використовують октадециламш (ODA) або СТМАВ ГТО PC проводять при 50-80°С протягом 48-72 год Склад і режим обробки PC наведені в Таблиці 1 62329 8 Продукт відмивають 10-кратною декантацією водою, відфільтровують, висушують на повітрі при кімнатній температурі і прожарюють в фарфорових тиглях при температурі 550°С протягом 8 год Склад одержаного сорбенту за даними аналізу Na 2 (Si0 2 ) 59 o(AI0 2 ) 10 346H 2 0 Приклад 7 Синтез здійснюють за прикладом 6, але в PC додають 5 6 г СТМАВ та 5 7 г L Склад PC 116SiO2 АІ2О3 38Na2O 15 6СТМАВ 7 3L 9101Н2О ГТО - при температурі 65°С протягом 72 год Склад одержаного сорбенту за даними аналізу Na2(SiO2)589(AIO2)n378H2O Приклад 8 Синтез здійснюють за прикладом 6, але в PC додають 2 8 г ODA та 8 5 г L Склад PC 116SiO2 AI2O3 38Na2O 11 2ODA 11 6L 9101H2O ГТО - при температурі 80°С протягом 60 год Склад одержаного сорбенту за даними аналізу Склад одержаного сорбенту за даними аналізу Na 2 (Si0 2 ) 59 o(AI0 2 ) 10 354H 2 0 Na10(SiO2)533(AIO2)67 398H2O Джерела інформації Приклад З 1 J С Jasen, Z Shan, L Marchese et al, Chem Синтез здійснюють за прикладом 2, але в PC Commun , 2001, №8, P 713-714 додають 5 6 г СТМАВ та 5 7 г L Склад PC 2 W Guoa, L Huanga, P Denga et al, 16 2SiO2 АІ2О3 5 4Na2O 2 2СТМАВ L 883H2O Microporous and Mesoporous Materials, 2001, V 44Склад одержаного сорбенту за даними аналізу 45, P 427-434 Naio(Si02)532(AI02)68 398H2O 3 M Antometti, В Berton, С Goltner, H -P Приклад 4 Hentze, Adv Mater, 1998, V 10, № 2 - P 154-159 Синтез здійснюють за прикладом 2, але в PC 4 Ch Danumaha, S , Vaudreuila, L Bonneviotb додають 2 8 г СТМАВ та 8 5 г L Склад PC et al, Microporous and Mesoporous Materials, 2001, 16 2SiO2 0 25АІ2О3 5 4Na2O 1 ЗСТМАВ 1 7L 883Н2О V 44-45, P 241-247 5 С T Kresge, M E Leonowicz, W J Rothet et Склад одержаного сорбенту за даними аналізу al, Nature, 1992, V 359, №6397, P 710-712 Na36(SiO2)582(AIO2)9 406H2O 6 W Lin, J Chen, Y Sun, W Pang, Chem Приклад 5 Commun , 1995, №23, P 2367-2368 Синтез здійснюють за прикладом 2, але в PC 7 X Wang, T Dou, Y Xiao, Chem Commun , додають 5 6 г ODA та 5 7 г L Склад PC 1998, №9, P 1035-1036 16 2SiO 2 AI 2 O 3 5 4Na2O 2 4ODA 0 8L 883Н2О ГТО - при температурі 50°С протягом 48 год 8 S A Bagshaw, Chem Commun, 1999, №18, P 1785-1786 Склад одержаного сорбенту за даними аналізу 9 TR Pauly, Y Liu, T J Pinnavaia et al, J Am Na10(SiO2)530(AIO2)70372H2O Chem Soc,1999, V 121, №38, P 8835-8842 Приклад 6 10 J Sun, Z Shan, T Maschmeyer et al, Chem Готують розчин 0 42 г сульфату алюмінію Commun , 2001, №24, P 2670-2671 -ПРОТОТИП AI2(SO4)318H2O, 5 4 г H2SO4 (3 6М водний розчин) 11 С Грег, К Синг Адсорбция, удельная пов 8 0 г води Змішують його з 34 6 г трисилікату верхность, пористость - М Мир, 1970 - 408с натрію (17% розчин Na 2 O3SiO 2 у воді, р=1 22г/см3) та додають розчин 1 1 3 г І _ в 6 2 6 г води Одержа12 М М Сочеванова Ускоренный анализ осану PC (pH становить 9) інтенсивно перемішують дочных горных пород с применением комплексопротягом 0 5 год і переносять в автоклав з тефлонометрии -М Наука, 1969 -158 с новим вкладником Молярний склад PC 13 Н В Кельцев Основы адсорбционной тех116SiO 2 AI 2 O 3 38Na 2 O22 9L9101H 2 O ГТО здійсники -М Химия, 1976 -512 с нюють при температурі 80°С протягом 72 год pi при 120°С протягом 3 год та прожарюють у фарфорових тиглях при температурі 500°С протягом 6 год на повітрі Швидкість нагріву 2°С/хв Приклад 2 Готують розчин ЗО г сульфату алюмінію AI2(SO4)3 18H2O, 5 4 г H2SO4 (З 6М водний розчин) в 8 0 г води Змішують його з 34 6 г трисилікату натрію (17% розчин Na 2 O3SiO 2 у воді, р=1 22г/см ) та додають розчин 1 1 3 г в 3 1 3 г води Одержану PC (pH становить 8) інтенсивно перемішують протягом 0 5 год і переносять в автоклав з тефлоновим вкладником Молярний склад PC 16 2SiO 2 AI 2 O 3 5 4Na2O З 2L 883Н2О ГТО здійснюють при температурі 80°С протягом 72 год Продукт відмивають 10-кратною декантацією водою, відфільтровують, висушують на повітрі при кімнатній температурі і прожарюють у фарфорових тиглях при температурі 550°С протягом 8 год 62329 10 Таблиця 1 Склад і режим обробки реакційних сумішей та результати аналізу одержаних алюмосилікатних сорбентів № приСклад реакційної суміші кладу 1 (проTEOS 0 2СТМАВ 160Н2О 1 5NH3* тотип) 16 2SiO 2 AI2O 3 2 5 4Na2O 3 2L 883Н2О 16 2SiO 2 AI 2 O 3 5 4Na2O 3 2 2СТМАВ L 883H2O 16 2SiO 2 0 25AI2O3 4 5 4Na2O 1 3CTMAB 1 7L 883H2O 16 2Si02AI203 5 4Na20 5 2 40DA 0 8L 883 H2O 116SiO 2 AI 2 O 3 38Na 2 O 6 22 9L9101H 2 O 116SiO 2 AI 2 O 3 38Na 2 O 7 15 6CTMAB7 3L9101 H2O 116SiO 2 AI 2 O 3 38Na 2 O 8 11 20DA11 6L9101 H2O PH Умови ГТО Температура, Час, °С год 100 80 72 75 80 72 8 80 72 8 50 48 9 80 72 9 65 72 9 80 60 Вміст сорбованої води 2 7 Елементний аналіз, 0 53% Na 34 52% Si 4 17%A1 0 53% Na 34 19% Si 4 20% Al 0 32% Na 37 82% Si 1 12%AI 0 54% Na34 70% Si 4 40% Al 0 11%Na39 16%Si 0 64% Al 0 11% Na 38 57% Si 0 69% Al 0 11% Na 39 03% Si 0 64% Al 16 5 3 % 17 15% 16 9 5 % 15 62% 14 7 3 % 15 88% 15 02% Примітка * Склад PC на першому етапі синтезу Таблиця 2 Структурно-сорбційні характеристики одержаних алюмосилікатних сорбентів № прикладу Si/AI 1 (прототип) Тем плат СТМАВ, Р-123 d, нм D, нм 40 2 79 L 3 78 І_/СТМАВ=0 47 54 4 32 І_/СТМАВ=1 40 54 5 76 L/ODA=0 34 57 6 59 L 7 56 І_/СТМАВ=0 47 8 57 L/ODA=1 04 Комп'ютерна верстка М Клюкш 59 33 20 38 44 36 98 31 40 41 65 46 66 43 91 58 11 4 AD, нм 2 8-3 6 17-23 3 3-4 5 4 5-6 8 2 0-5 0 7 5-12 5 2 5-3 5 3 5-5 0 3 0-5 0 5 0-12 5 3 6-5 4 5 4-8 6 39-47 7 0-12 0 2 5-7 5 7 5-17 5 Підписне VMES,CM3/r Vs, см3/г SBET, М 2 / Г 1 25 20 900 0 48 0 57 510 0 62 0 77 590 0 61 0 70 600 0 76 0 95 420 0 47 1 07 260 1 07 1 58 400 0 66 1 23 260 Тираж39 прим Міністерство освіти і науки України Державний департамент інтелектуальної власності, Львівська площа, 8, м Київ, МСП, 04655, Україна ДП "Український інститут промислової власності", вул Сім'ї Хохлових, 15, м Київ, 04119

ДивитисяДодаткова інформація

Назва патенту англійськоюBimezoporous alumosilicate sorbent with an ordered space pattern structure and a method for preparing thereof

Назва патенту російськоюБимезопористый алюмосиликатный сорбент с упорядоченной пространственной структурой и способ его получения

МПК / Мітки

МПК: C01B 39/00, C01B 33/26

Мітки: структурою, просторовою, одержання, сорбент, алюмосилікатній, спосіб, упорядкованою, бімезопористий

Код посилання

<a href="https://ua.patents.su/5-62329-bimezoporistijj-alyumosilikatnijj-sorbent-z-uporyadkovanoyu-prostorovoyu-strukturoyu-ta-sposib-jjogo-oderzhannya.html" target="_blank" rel="follow" title="База патентів України">Бімезопористий алюмосилікатний сорбент з упорядкованою просторовою структурою та спосіб його одержання</a>

Попередній патент: Спосіб анестезії плечового сплетення

Випадковий патент: Очисник голівок коренеплодів від гички