Спосіб ремонту за технічним станом і модернізації літального апарата

Номер патенту: 6242

Опубліковано: 15.04.2005

Автори: Стичішин Петро Павлович, Куліков Павло Іванович, Овсянніков Юрій Олександрович, П'ятецький Олександр Васильович, Коваль Володимир Олександрович, Ткаченко Віктор Максимович, Гостіщев Валентин Валентинович, Поздняков Анатолій Сергійович, Ратнічіхін Сергій Степанович, Кулішенко Сергій Іванович, Юхачов Віталій Володимирович

Формула / Реферат

1. Спосіб ремонту за технічним станом і модернізації літального апарата, який характеризується тим, що включає його приймання і розбирання, дефектацію та чищення текучим середовищем під тиском шасі, агрегатів, вузлів і деталей, збирання літального апарата з установленням модернізованих вузлів і деталей, а також проведення здавальних випробувань, при цьому очищення агрегатів, вузлів і деталей здійснюють струменями текучого середовища під абсолютним тиском повітря для транспортування часток зазначеного середовища 0,5...0,55 МПа, при дефектації агрегатів, вузлів і деталей здійснюють неруйнівний контроль, при якому виявляють тріщини, мікротріщини, поверхневу пористість, напливи, підрізи та незаплавлені пори дефектоскопією вихровими струмами, а ремонт виявлених дефектів здійснюють наплавленням.

2. Спосіб за п. 1, який відрізняється тим, що неруйнівний контроль наявності тріщин і мікротріщин здійснюють при взаємодії створюваного електромагнітного поля датчика у вигляді котушки індуктивності з вихровими струмами на поверхні об’єкта контролю.

3. Спосіб за п. 1, який відрізняється тим, що очищення агрегатів, вузлів і деталей здійснюють на установці високого тиску рідиною, що має у своєму складі сурфактанти.

4. Спосіб за п. 1, який відрізняється тим, що очищення агрегатів, вузлів і деталей здійснюють крижаними гранулами.

5. Спосіб за п. 4, який відрізняється тим, що очищення агрегатів, вузлів і деталей здійснюють крижаними гранулами з кутом нахилу осі струменя гранул до оброблюваної поверхні 45...70°, відстанню уздовж осі струменя від зрізу сопла до зазначеної поверхні 0,05...0,1 м, абсолютним тиском повітря для транспортування часток 0,5...0,55 МПа, концентрацією крижаних гранул в аерозольному потоці не менше (1...2)106 1/м3, витратою крижаних гранул на одне сопло 0,025...0,05 кг/с.

6. Спосіб за п. 1, який відрізняється тим, що ремонт виявлених дефектів здійснюють їх наплавленням лазером.

7. Спосіб за п. 1, який відрізняється тим, що при відновленні ушкодженого покриття час між очищенням ушкодженого і нанесенням нового покриття не перевищує 1,8-2 години.

8. Спосіб за п. 1, який відрізняється тим, що місця наплавлення в зонах зносу перед токарною обробкою попередньо зачищають.

Текст

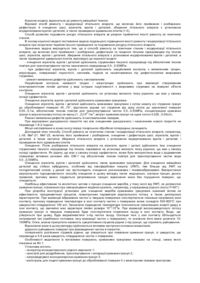

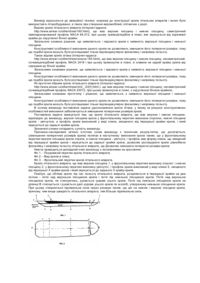

Корисна модель відноситься до ремонту авіаційної техніки. Відомий спосіб ремонту і модернізації літального апарата, що включає його приймання і розбирання, дефектацію й очищення шасі, агрегатів, вузлів і деталей, збирання літального апарата з установкою модернізованих вузлів і деталей, а також проведення здавальних іспитів (1-5). Спосіб дозволяє подовжити ресурс літального апарата за рахунок прийнятної якості ремонту за технічним станом. В основу корисної моделі поставлена задача подальшого підвищення якості ремонту і модернізації літального апарата при скороченні термінів їхнього проведення та подовження ресурсу літального апарата. Зазначена задача вирішується тим, що в способі ремонту за технічним станом і модернізації літального апарата, що включає його приймання і розбирання, дефектацію та чищення текучим середовищем під тиском шасі, агрегатів, вузлів і деталей, збирання літального апарата з установкою модернізованих вузлів і деталей, а також проведення здавальних іспитів, відповідно до корисної моделі: - очищення агрегатів, вузлів і деталей здійснюють струменями текучого середовища під абсолютним тиском повітря для транспортування часток зазначеного середовища 0,5...0,55МПа; - при дефектації агрегатів, вузлів і деталей здійснюють неруйнівний контроль з виявленням тріщин, мікротріщин, поверхневої пористості, напливів, підрізів та незаплавлених пір дефектоскопією вихровими струмами; - ремонт виявлених дефектів здійснюють наплавленням. Неруйнівний контроль наявності тріщин і мікротріщин здійснюють при взаємодії створюваним електромагнітним полем датчика у виді котушки індуктивності з вихровими струмами на поверхні об'єкта контролю. Очищення агрегатів, вузлів і деталей здійснюють на установці високого тиску рідиною, що має у своєму складі сурфактанти. Очищення агрегатів, вузлів і деталей здійснюють крижаними гранулами. Очищення агрегатів, вузлів і деталей здійснюють крижаними гранулами з кутом нахилу осі струменя гранул до оброблюваної поверхні 45...70°, відстанню уздовж осі струменя від зрізу сопла до зазначеної поверхні 0,05...0,1м, абсолютним тиском повітря для транспортування часток 0,5...0,55МПа, концентрацією крижаних гранул в аерозольному потоці не менш (1...2)106 1/м 3, витрат крижаних гранул на одне сопло 0,025...0,05кг/с. Ремонт виявлених дефектів здійснюють їх наплавленням лазером. При відновленні ушкодженого покриття час між очищенням ушкодженого і нанесенням нового покриття не перевищує 1,8-2 години. Місця наплавлення в зонах зносу перед токарською обробкою попередньо зачищають. Докладний опис способу. Спосіб ремонту за те хнічним станом і модернізації літального апарата, наприклад, L-39, МиГ-21, МиГ-23, включає його приймання і розбирання, очищення і дефектацію шасі, агрегатів, вузлів і деталей, а також наступне збирання літального апарата з установкою модернізованих вузлів і деталей, і проведення його здавальних іспитів. Очищення. Після розбирання літального апарата на агрегати, вузли і деталі здійснюють їхнє очищення струменями текучого середовища під тиском, переважно на установці високого тиску рідиною, що має у своєму складі сурфактанти. Як рідину, що має у своєму складі сурфактанти, може бути використана вода з додаванням поверхово активних речовин або ОЖ-1 під абсолютним тиском повітря для транспортування часток води 0,5...0,55МПа. Очищення агрегатів, вузлів і деталей здійснюють також крижаними гранулами. Для очищення авіаційних деталей від стійких забруднень, особливо від лакофарбових покрить (ЛФП), тим більше від ЛФП на поліуретановій основі, у даний час застосовують очищення розчинниками і пневмоабразивами. Використання аерозольного гідродинамічного способу очищення в цьому випадку також недоцільно, оскільки процес досить тривалий, причому важко піддається регулюванню процес віднесення маси без порушення поверхні, що очищається. Найбільш ефективним та екологічно чистим є процес очищення виробів, у тому числі від ЛФП, за допомогою крижаних гранул, отриманих при заморожуванні водяних крапель, наприклад, у середовищі рідкого азоту (Т=80°). При розробці конструкції установки для очищення виробів крижаними гранулами оцінений вплив на ефективність газодинамічних процесів, геометричних параметрів аерозольного потоку, а також дисперсних характеристик. При взаємодії абразивних часток із твердою поверхнею спостерігається локальне нагрівання зони контакту, причому підвищення температури в зоні контакту частки з поверхнею може складати 500-600°С при швидкостях співударяння 100 м/с. Зазначене підвищення температури пояснюється локалізацією енергії удару в зоні контакту, що звичайно має характерні лінійні розміри 10-5-10-4м. При взаємодії високошвидкісного потоку крижаних гранул із твердою поверхнею буде спостерігатися плавлення льоду в зоні контакту. Вода, що утвориться при цьому, буде видавлюва тися з-під частки льоду. Оскільки тиск у зоні контакту збільшується нетривалий час (приблизно половина часу взаємодії часток з поверхнею), то значення його може досягати 10100МПа. Отже, можна припустити наявність кумулятивних стр умків рідини з-під гранул, що сприяють руйнуванню. Віднесення маси в цьому випадку здійснюється впливом наступних основних механізмів: ударного руйнування поверхні при впровадженні частки в покриття; поперечного розтікання струмків рідини, що утворяться при плавленні крижаних гранул, зі швидкістю, що перевищує в 5-6 разів швидкість співударяння часток з поверхнею. Особливості видалення із металевих поверхонь крижаними гранулами показані на стенді, схема якого показана на Фіг.1. Установка містить: - генератор монодисперсного рідкого аерозоля 1; - пристрій для роздрібнення, транспортування і сепарації крижаних гранул 2; - нагромаджувачі монодисперсних крижаних гранул 3; - магістраль для подачі крижаних гранул до оброблюваної поверхні 4 з ежекторним газовим пристроєм; - оброблювальна поверхня 5. Генератор монодисперсного рідкого аерозоля дозволяє одержувати краплі рідини з заданими розмірами. Потрапляючи в рідкий азот з температурою 80°С, рідкі частки перетворюються в крижані гранули. Отримані крижані частки в разі потреби роздрібнюються і транспортуються до сепаратора, що містять набір сіток з розмірами осередків, що відповідають середнім діаметрам крижаних гранул. Після сепарації крижані частки надходять в нагромаджувачі, де завдяки надійній теплоізоляції крижані частки в процесі очищення зберігають практично постійними свої розміри і фізичні властивості. З нагромаджувача крижані гранули подаються в ежекторний пристрій, відкіля по теплоізоляційному трубопроводу за допомогою соплового розпилювача вони направляються на оброблювану поверхню. Отримані в генераторі крижані гранули мали наступний розподіл (у відсотках) по діаметрах: 50%>1,6...2,5мм; 34%>1 до 1,6мм; 18%>0,6...1мм. При фіксованих середніх діаметрах часток був визначений час очищення мірної поверхні в діапазоні тисків від 0,3 до 0,6МПа. Залежність часу очищення від тиску повітря на вході в розпилювач показана на Фіг.2, відкіля випливає, що збільшення абсолютного тиску на вході в сопло ви ще 0,55МПа практично не приводить до зменшення часу очищення. Тому для очищення авіаційних деталей крижаними гранулами можна використовува ти звичайну промислову мережу подачі повітря, що забезпечує тиск не більш 0,55МПа. Залежності маси крижаних гранул, необхідної для очищення одиниці площі m/s (кг/м 2), від кута a і відстані до поверхні L показані на Фіг.2 (відповідно криві 1, 2). Як випливає з графіків, мінімальна питома маса крижаних гранул, необхідна для очищення одиниці площини оброблюваної поверхні, буде при a=70° і L=0,07м. Ефективність процесу очищення визначається також масовою витратою крижаних гранул. Залежність часу очищення контрольної поверхні від витрати крижаних гранул при різних діаметрах часток зображені на Фіг.3 пунктирними кривими. Графіки свідчать, що ефективність очищення істотно знижується лише при G=0,075...0,05кг/с. Час очищення залишається практично незмінним. Параметри, при яких досягається ефективне очищення крижаними гранулами: - кут на хилу осі стр уменя гранул до поверхні a=45…70°; - відстань уздовж осі струменя від зрізу сопла до оброблюваної поверхні L=0,05...0,1M; - абсолютний тиск повітря для транспортування часток Р=0,5...0,55МПа; - концентрація крижаних гранул в аерозольному потоці W>(1 ...2)10 6 1/м 3; - витрата крижаних гранул на одне сопло G=0,025...0,05кг/с. Дефектація. При дефектації агрегатів, вузлів та деталей здійснюють їх неруйнівний контроль з виявленням тріщин, мікротріщин, поверхневої пористості, напливів та незаплавлених пір, підрізів. Тріщини та мікротріщини виявляють дефектоскопією вихоровими струмами. Неруйнівний контроль наявності тріщин та мікротріщин здійснюють при взаємодії створеного електромагнітного поля датчиком у вигляді котушки індуктивності з вихоровими струмами на поверхні об'єкта контролю. Перед дефектацією агрегати, вузли та деталі очищують від усіх забруднень, олій, змащень, фарби та корозії, як зазначено вище. Виявлення дефектів у заклепочних шва х з алюмінієвих сплавів роблять зовнішнім оглядом, обмірюванням швів. Зовнішньому огляду піддають усі шви, деталі з алюмінієвих сплавів та сталей, при цьому здійснюють виявлення наступних дефектів: тріщин та відколів металу; поверхневої пористості та поверхневих шлакових включень; напливів та незаплавлених пір, підрізів; відхилень у геометрії швів. Виявлення меж поширення тріщин здійснюють оглядом через лупу і зачищенням місць із тріщинами шабером. При зачищенні напрямки тріщин і рисок від зачищення повинні мати кут, близький до прямого. У тих випадках, коли ці прийоми не забезпечують виявлення меж тріщин, чи їх використовування не є зручним, застосовують наступні засоби. При дефектоскопії тріщин за II й III класами чутливості (ДСТ 18442-89) ділянку з тріщинами вичищають, протирають ганчірками, змоченими в гасі, і витирають насухо. Далі цю ділянку натирають сухою крейдою і простукують молотком. Гас, що виступив на поверхню, різко виділить розміри та конфігурацію тріщин. Доцільно застосовувати також як пенетрант розчин барвника в гасі, у кількості 10-30% за об'ємом, наприклад сурику. Замість крейди в якості проявника можна застосувати окис магнію. У якості пенетрантів можна застосувати також склади, що випускаються промислове (ЛЖ-4, ЛЖ-6А, ЛЖ-12, Норіол-А, кольорові імпортні пенетранти). Показання до дефектоскопії наведені в Таблиці 1. Таблиця 1 Дефектоскопічні матеріали Пенетрант Проявник Очищувач Вода з ПАР Гас або гас Окис або ОЖ-1, магнію або + барвник льодяні крейда гранули Вода з ПАР Гас або гас Окис або ОЖ-1, 2 + барвник магнію або льодяні крейда гранули Вода з ПАР Гас або гас Окис або ОЖ-1, 3 магнію або + барвник льодяні крейда гранули 1 Показники призначення Матеріал Шорсткість поверхні Діапазон об'єкта Ra, мкм, за ДСТ температур контролю 2789-73 контролю, °С Клас чутливості за ДСТ 18442-89 метали, сплави, скло 2,5-5,0 15...35 II метали, сплави, скло необроблена поверхня: 12,8-50,0 15...35 II метали, сплави, скло необроблена поверхня: 12,8-50,0 15...35 III Дефектоскопію мікротріщин за І класом чутливості (ДСТ 18442-89), а також більш глибоких тріщин здійснюють при взаємодії створюваним електромагнітним полем датчика у вигляді котушки індуктивності та ви хоровими струмами на поверхні об'єкта контролю. Для цього доцільно використовувати вихоростр умовий дефектоскоп тріщин. Робота дефектоскопа заснована на електромагнітному методі або методі вихорових стр умів, що виникають у результаті взаємодії електромагнітного поля датчика приладу з об'єктом контролю. Наявність дефектів і несуцільностей, що збільшують траєкторію вихорових струмів, викликає зміну амплітуди і фази електромагнітного поля, яке випромінюється датчиком. Отриманий сигнал залежить від ряду факторів: - наявності і розташування дефектів, які збільшують траєкторію вихорових струмів; - магнітної проникності; - площі петлі гістерезиса; - форми та взаємного розташування джерела електромагнітного поля та об'єкта контролю; - частоти та форми хвилі електромагнітного поля. Така кількість факторів, що впливають на результати вимірювань, дає технічну можливість удосконалювати вимірювальну апаратуру за критеріями селективності та чутли вості. Блок-схема вихорострумового дефектоскопа наведена на кресленні, що додається (Фіг.4) Згідно кресленню датчик 1 дефектоскопа являє собою котушку, намотану на феритовому стрижні. Її індуктивність визначає робочу частоту генератора 2. Вона вибрана досить високою для створення заданої щільності вихорових стр умів у зоні дефекту, що дозволяє досягти високу чутливість дефектоскопа. Блок обробки сигналу 3 виділяє, випрямляє, посилює сигнал, що надходить від генератора, подає його одночасно на блок 4 автоматичного регулювання чутливості та блок 5 світлової та звукової сигналізації. Зазначений блок 4 автоматичного регулювання чутливості має порогове пристосування, і при досягненні заданого порога виробляються світловий та звуковий сигнали. Настроювання приладу здійснюють наступним чином. Датчик встановлюють на непошкоджену частину об'єкта контролю і короткочасно натискують на кнопку «Скид». Значення чутливості для даного об'єкта фіксується в пам'яті приладу, і далі є можливим здійснювати контроль даного матеріалу або об'єкта невизначено довго до наступного натискання на кнопку «Скид». У схемі приладу передбачена можливість незалежного настроювання потенціометрами його чутливості. На практиці виникають ситуації, коли є необхідним збільшити або зменшити чутливість. Схемне рішення дозволяє це здійснити без відкриття приладу та зміни параметрів настроювання. Якщо прилад непевно реагує на «неприпустимі» дефекти або необхідно збільшити чутливість до дрібних дефектів, досить здійснити настроювання приладу на матеріал через визначений зазор, для чого можна використовува ти один чи кілька аркушів тонкого паперу в залежності від необхідної чутли вості. При цьому чим більшим є зазор, на якому здійснюється настроювання, тим вище чутливість приладу. Використання сучасної елементної бази при створенні приладу дозволило вирішити проблему крайового ефекту відводу датчика, дало можливість враховувати марку досліджуваного матеріалу, а також виявляти дефекти, що знаходяться під лакофарбовим чи іншим ізоляційним покриттям. Додаткову магнітну дефектоскопію ушкоджень шасі, вузлів і деталей літального апарата роблять на встановлених послідовно трьох однакових зразках, причому висновок видають по середньому зразку. При відновленні ушкодженого покриття час між його очищенням і нанесенням нового покриття не повинний перевищувати 1,8-2 години. Ремонт виявлених дефектів здійснюють наплавленням. Ремонт виявлених дефектів здійснюють наплавленням лазером. Ремонт виявлених дефектів. Для підвищення зносостійкості деталей зі сталей і алюмінієвих сплавів призначають термічну або хіміко-термічну обробку. Однак традиційні методи зміцнення деталей не забезпечують рівень вимог по надійності і довговічності. У цьому зв'язку актуальною стає розробка способу обробки, що забезпечує необхідний рівень надійності і довговічності деталей. Зразки з алюмінієвих сплавів, а також сталей 20Х13, 130Х16М, 25Х5 МА виго товляли по наступній технології: гостріння, шліфування, азотування, доведення. Потім зразки піддавали лазерному наплавленню вольфрамом, хромом з покрить, попередньо нанесених на зразки з парової фази методом електронно-променевого випару. Джерелом лазерного випромінювання служила установка "Квант-16". Іспит зразків проводять в умовах тертя ковзання при нормальному навантаженні 5х105Н/м 2 і швидкості ковзання в діапазоні 0,2-1м/с. Склад шарів тертя визначають за допомогою рентгенівського мікрозонда MS46. Кількісний аналіз проводять на косих шліфа х по крапках при режимі зонда 20кВ, 13мА. Сумарна помилка розрахунку концентрацій металевих компонентів в аналізованих з'єднаннях не перевищує 0,5% по масі. Субстр уктур у і фазовий склад досліджують на просвітчастому електронному мікроскопі J ЕМ-7 при напрузі 60кВ. Елементний склад поверхні тертя досліджують методом оже-електронної спектроскопії на оже-спектрометрі ОЭИОС-16-005. Зразки для електронної мікроскопії дозволяють вивчити зону тертя по всій глибині. Аналіз мікроструктур і електронограм, отриманих від вихідної стр уктури зони тертя і деформованої зони, свідчить про те, що зона тертя має ультрадисперсну кристалічну структур у з хаотичною орієнтацією зерен. Величина зерен неоднорідна, їхній розмір міняється від 10…12 до 100...150Нм. При цьому атоми кисню в зонах тертя не впроваджуються в грати металів і не створюють окислів, тому передбачається, що вони розміщаються в дефектах стр уктури по границях сильно розорієнтованих зерен, ефективна ширина яких значно більше звичайно прийнятих двох-трьох міжатомних відстаней і може досягати кілька десятків нанометрів. Металографічні дослідження зон тертя проводять на оптичному мікроскопі Neophot - 2. Аналіз структури шліфування пари тертя показав, що в безпосередній контакт під час роботи вступають зони, розташовані поверх деформованого вихідного металу. Такі зони на обох тілах пар тертя мають складну структур у, що складається з підшарів. Загальна кількість підшарів у цих зонах і їхнє взаємне розташування може мінятися уздовж поверхні зразка. Мікротвердість таких зон перевершує мікротвердість вихідних металів, що піддавалися лазерному наплавленню. На Фіг.5 показано розподіл мікротвердості по глибині зразка: 1 - легованого W і Сr при наплавленні; 2 - після тертя (легованого); 3 - після тертя (вихідного); 4 - вихідного. Деформована зона має дрібнозернисту стр уктур у із середнім розміром зерна, що міняється по глибині від поверхні до вихідного металу від 250 до 700Нм. Слід зазначити переважну просторову орієнтацію зерен. Утворення зон в умовах інтенсивних пластичних де формацій, що протікають з великими швидкостями, зв'язані з діючими у матеріалі процесами динамічного знеміцнення. Кисень, інші активні елементи середовища є стабілізаторами ультрадисперсної структури зони тертя, що не може забезпечити присутність тільки карбідної фази в деформованому металі. Мікродифрактограми від зони тертя і вихідного металу, легованого W, Сr лазерним випромінюванням при наплавленні, містять рефлекси, що належать складним карбідам, що добре погодиться з результатами локального рентгеноспектрального аналізу. Збільшення числа рефлексів на дифракційних кільцях при переході від вихідного легованого металу до поверхневих шарів тертя вказує на здрібнювання заданої структури. Елементний склад приведений у Таблиці 2 зразків сталі: вихідним, легованим вольфрамом, хромом. Таблиця 2 з без Елементдеформованої зони % атм наплавленнямнаплавлення Сr ..........13,0 14,5 12,3 Мо 0,1 0,1 0,1 W ...........11,4 11,5 11,2 0 6,6 6,6 10,8 С 3,0 3,0 3,0 Виникаючи в процесі тертя поля напруг і температур викликають пружнопластичну деформацію вихідним і наплавленого лазерним випромінюванням металу і здрібнювання зерна в зоні деформацій. При цьому фазовий склад по глибині зразка практично не змінюється. Сталий режим тертя настає після формування на робочих поверхнях контактуючи х тіл зон тертя. Характер поводження матеріалів при терті визначається їхніми механічними властивостями і силою адгезійної взаємодії, мінімум коефіцієнта тертя реалізується у випадку пружного контакту й усунення сильної адгезійної взаємодії між металевими поверхнями, причому останнє в даному випадку може бути забезпечено утворенням на поверхні металів їхніх окислів, вуглецевої плівки. Їхня присутність на поверхнях тертя якісно встановлена методом ожеелектронної спектроскопії. Виникаюча в процесі тертя пластична деформація приводить до руйнування плівок на поверхні й утворенню безпосереднього контакту металевих поверхонь. Утворені при цьому сильні адгезійні зв'язки, про що свідчить ріст коефіцієнта тертя, сприяють збільшенню пластичної деформації поверхневих шарів металу. Пластична деформація обумовлює виникнення внутрішніх напружень і здрібнювання зерна, що повинно викликати сильне збільшення границі текучості матеріалу, що сприяє переходу до пружного контакту поверхонь тертя. Подальше поводження системи залежить від стійкості, а також виникаючої дрібнозернистої структури матеріалу. Якщо вона недостатньо стабільна й у ній відбуваються процеси динамічного знеміцнення, повинне мати місце продовження процесу пластичної деформації. Якщо ж сформована в процесі деформації дрібнозерниста структура виявляється досить стабільною, то зростання її границь текучості приводить до переходу пружної взаємодії контактуючих поверхонь і локалізації процесів деформації металу в тонкому поверхневому шарі. У процесі тертя в місцях контакту спостерігається підвищення температури, пластифіціювання металу, насичення шару пластифіційованого металу киснем, іншими елементами середовища. Багаторазове повторення процесу приводить до формування зони тертя на поверхнях контактуючи х матеріалів. Зона, що формується в процесі приробляння тертя, що володіє ультрадисперсної стабілізованої структурою з високої границею текучості, екранує нижче розташовані шари металу і забезпечує пружний контакт взаємодіючих поверхонь. Лазерне наплавлення з легуванням вольфрамом, хромом приводить до формування нерівновагової ультрадисперсної структури в поверхневих шарах, що розпадається в процесі тертя з виділенням високодисперсних складних карбідів (W, Fe, Сr, Мо), стабільність яких обумовлена впливом кисню, іншими елементами середовища тертя. Таким чином, відновлені лазерним наплавленням деталі мають більш високу (у 3,5-5 разів) зносостійкість в порівнянні з деталями, виготовленими за прийнятою технологією. Ремонт виявлених дефектів здійснюють їх наплавленням лазером. При відновленні ушкодженого покриття час між очищенням ушкодженого і нанесенням нового покриття не перевищує 1,8-2 години. Місця наплавлення в зонах зносу перед токарською обробкою попередньо зачищають. Отже використання корисної моделі дозволяє підвищити якість ремонту за технічним станом і модернізації літального апарата при скороченні термінів їх проведення та подовжувати ресурс літального апарата. Джерела інформації: 1. Абибов А.П. Те хнология самолетостроения. М.: Ма шиностроение, 1982. 2. Бабусин А.И. Методы сборки самолетных конструкций. М.: Машиностроение, 1985. 3. Григорьев В.П., Ганиханов Ш.Ф. Приспособления для сборки узлов и агрегатов самолетов и вертолетов. М.: Машиностроение, 1977. 5. Турьян В.А. Сборка летательных аппаратов. М.: Машиностроение, 1980. 6. Крысин В.Н. Технологическая подготовка авиационного производства. М.: Ма шиностроение, 1984.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of on-condition repair and modernization of an aircraft

Автори англійськоюHostischev Valentyn Valentynovych, Kulishenko Serhii Ivanovych, Ovsiannikov Yurii Oleksandrovych, Pozdniakov Anatolii Serhiiovych, Ratnichikhin Serhii Stepanovych, Tkachenko Viktor Maksymovych, Yukhachov Vitalii Volodymyrovych, Piatetskyi Oleksandr Vasyliovych, Piateskyi Oleksandr Vasyliovych

Назва патенту російськоюСпособ ремонта по техническому состоянию и модернизации летательного аппарата

Автори російськоюГостищев Валентин Валентинович, Кулишенко Сергей Иванович, Овсянников Юрий Александрович, Поздняков Анатолий Сергеевич, Ратничихин Сергей Степанович, Ткаченко Виктор Максимович, Юхачов Виталий Владимирович, Пятецкий Александр Васильевич

МПК / Мітки

МПК: B64F 5/00

Мітки: станом, ремонту, технічним, літального, модернізації, спосіб, апарата

Код посилання

<a href="https://ua.patents.su/5-6242-sposib-remontu-za-tekhnichnim-stanom-i-modernizaci-litalnogo-aparata.html" target="_blank" rel="follow" title="База патентів України">Спосіб ремонту за технічним станом і модернізації літального апарата</a>

Попередній патент: Рекламно-інформаційна конструкція

Наступний патент: М”ясорубка

Випадковий патент: Широкозахватна відцентрова машина для розсіювання мінеральних добрив