Спосіб та пристрій для визначення градієнта точності металообробних верстатів з чпк

Номер патенту: 62421

Опубліковано: 15.12.2003

Автори: Глоба Лариса Сергійовна, Скицюк Володимир Іванович, Плотников Олександр Олександрович

Формула / Реферат

1. Спосіб визначення градієнта точності металообробних верстатів з ЧПК, що заснований на реєстрації електричного інформаційного сигналу, параметри якого залежать від геометричних параметрів вимірюваного об'єкта, визначенні координати вимірювання, який відрізняється тим, що додатково утворюють захисне електромагнітне поле навколо об'єкта вимірювання, за параметрами якого визначають місце розташування та відстань до об'єкта, реєструють зміну параметрів поля внаслідок взаємодії з вимірюваним об'єктом і формують корисний сигнал за фактом дотикання зразкової поверхні еталона-калібра, за яким визначають розмір еталона-калібра у системі координат верстата порівнянням визначеного розміру з розміром еталона-калібра, формують інформаційний сигнал для визначення просторового повного градієнта похибки вимірювання у трьох координатах простору.

2. Пристрій для визначення градієнта точності металообробних верстатів з ЧПК, що містить електроізольовану плиту-платформу, чутливий елемент, який відрізняється тим, що плита-платформа виконана змінною разом з вузлом еталонів-калібрів вимірювання по координатах X, Y, Z та розташована на корпусі-фундаменті з електрично ізольованим силовим столиком, при цьому в корпусі-фундаменті розташовано електронний блок формування електромагнітного поля, а чутливий елемент виконаний у вигляді індукційного сенсора електромагнітного поля.

Текст

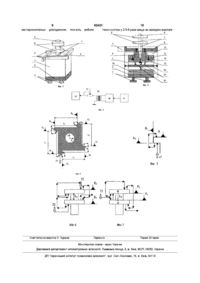

1 Спосіб визначення точності металооброблювальних верстатів з ЧПК,, що ' заснований на реєстрації електричного інформаційного сигналу, параметри якого залежать від геометричних параметрів вимірюваного об'єкту, визначенні координати вимірювання, який відрізняється тим, що додатково утворюють захисне електромагнітне поле навколо об'єкту вимірювання, за параметрами якого визначають місце розташування та відстань до об'єкту, реєструють зміну параметрів поля внаслідок взаємодії з вимірюваним об'єктом і формують корисний сигнал за фактом торкання зразкової поверхні еталона-калібру, за яким визначають розмір еталон-калібру у системі координат верстата, порівнянням, визначеного розміру з розміром еталону-калібру, формують інформаційний сигнал для визначення просторового повного градієнту похибки вимірювання утрьох координатам простору 2 Пристрій, для визначення точності металооброблювальних верстатів з ЧПК, що містить електроізольовану плиту-платформу, чутливий елемент, який відрізняється тим, що плитаплатформа виконана змінною разом з вузлом еталонів-калібрів вимірювання по координатах X, Y, Z, та розташована на корпусі-фундаменті, з електрично ізольованим силовим столиком, при цьому в корпусі-фундаменті розташовано електронний блок формування електромагнітного поля, а чутливий елемент виконаний у вигляді індукційного відчутника електромагнітного поля Винахід, що пропонується, відноситься до контролю параметрів точності технологічного процесу металообробки на верстатах з системою числового програмного керування (ЧПК) Призначено для визначення координат позиціювання робочих органів металообробних верстатів Відомий спосіб визначення точності металообробних верстатів з ЧПК (див заявку 39333268, ФРН, МКІ G 01 В 11/00,11/24, В 23 Q 17/22, он 12 04 90), згідно з яким вимірювальний інструмент з чутливими елементами, ВИХІДНІ сигнали якого приймає оптоелектронний чутник, вводять у торкання з вимірюваною поверхнею верстата, при цьому чутником здійснюють функцію випромінювання та прийому оптичного випромінювання, відбитого від реальної та еталонної поверхні, для формування сигналу відхилення розміру Однак цей спосіб не має достатньої вірогідності вимірів, позаяк потребує повністю чистої поверхні деталей для вимірювання, тобто не забезпечує високої точності позиціювання деталей, що знижує точність виконання роботи Найбільш близький до пропонуємого способу за сукупністю ознак є відомий спосіб визначення точності металообробних верстатів з ЧПК (див заявка 2737163 ФРН, МКІ G 05 D 3/00, В 23 Q 7/18, оп 22 02 79), згідно з яким деформації сенсорної плити від встановлених деталей вимірюють за зміною електричних параметрів струмопровідного шару пластмаси базового вимірювального елемента сенсорної плити та формують вихідний інформаційний сигнал по локалізації навантаження Однак цей спосіб має недоліки низьку чутливість та захищеність від перешкод, позаяк принципи, що покладені у спосіб визначення точності не забезпечують захисту корисного сигналу від завад Недоліком цього способу є деформації сенсорної плити, встановленої на поверхні верстату, під тиском утримання деталі, що призводить до значного спотворення визначення координат розташування деталі у просторі До того ж, кожна наступна деталь завдяки різному тиску утримання буде мати розбіжності розташування відносно попередньої деталі, що знімає ефект сталої похибки базування, і призводить до значних розбіжностей координат В основу винаходу поставлено задачу створити (О 62421 такий спосіб визначення точності металообробних характеристиками від навантаження, верстатів з ЧПК, в якому шляхом порівняння розмірів електроізолюючий елемент, підключено до пристрою зразка довжини, встановленого по одній з координат обробки інформативного сигналу та вводу його до верстата з розмірами, котрі реєструє система системи ЧПК для формування інформаційного координат верстата за допомогою вимірювального сигналу інструмента, встановленого в шпинделі верстата, і за Недоліками цього пристрою є недостатня різницею між зразковою довжиною та довжиною, точність вимірів позиціювання деталей внаслідок визначеною системою ЧПК, оцінюється очікуєма недосконалої конструкції чутливого елемента, котра похибка виконання заданого зразкового розміру, чим призводить до зниження чутливості системи досягалося б підвищення точності вимірювання реєстрації та обробки інформаційних сигналів від відхилень від заданих розмірів, що призводить до об'єктів вимірювання підвищення ефективності визначення градієнту В основу винаходу поставлено задачу створити точності металообробних верстатів у робочому такий пристрій для визначення точності просторі по трьох координатах металообробних верстатів з ЧПК, в якому шляхом формування електромагнітних полів з наступною Поставлена задача виконується тим, що в реєстрацією та обробкою вимірюваних параметрів способі визначення точності металообробних електромагнітного поля внаслідок взаємодії з полями верстатів з ЧПК, що заснований на реєстрації присутності об'єктів верстата підвищити чутливість електричного інформаційного сигналу, параметри вимірювального елемента для здійснення надточних якого залежать від геометричних параметрів вимірювань за фактом торкання вимірюваного об'єкту, визначенні координати вимірювання, згідно з винаходу, додатково Поставлена задача виконується тим, що в утворюють захисне електромагнітне поле навколо пристрої для визначення точності металообробних об'єкту вимірювання, за параметрами якого верстатів з ЧПК, що містить електроізольовану визначають місце розташування та відстань до плиту-платформу, чутливий елемент, згідно об'єкту, реєструють зміну параметрів поля внаслідок винаходу, илита-платформа виконана змінною разом взаємодії з вимірюваним об'єктом і формують з вузлом еталонів-калібрів вимірювання по корисний сигнал за фактом торкання зразкової координатах X, Y, Z, та розташована на корпусіповерхні еталона-калібра, за яким визначають розмір фундаменті з електрично ізольованим силовим еталон-калібру у системі координат верстата, столиком, при цьому в корпусі-фундаменті порівнянням визначеного розміру з розміром розташовано електронний блок формування еталону-калібру, формують інформаційний сигнал електромагнітного поля, а чутливий елемент для визначення просторового повного градієнту виконаний у вигляді індукційного відчутника похибки вимірювання утрьох координатах простору електромагнітного поля Підвищення точності металообробних верстатів Підвищення ефективності способу та пристрою з ЧПК досягається тим, що на підставі реєстрації для визначення градієнту точності металообробних зміни параметрів захисного примусового верстатів з ЧПК досягається тим, що пропонуємий електромагнітного поля в процесі взаємодії його з спосіб та пристрій здійснює на підставі утворення вимірюваним об'єктом визначають реальний розмір електромагнітного поля з наступною реєстрацією та та порівнянням з еталонним розміром, занесеним у аналізом зміни параметрів цього поля в системі пам'ять ЧПК, внаслідок обробки сигналів присутності координат верстата, порівняння результатів і а торкання визначають трикоординатний повний вимірювання з розміром еталон-калібру і за градієнт вимірів нозиціювання робочих органів результатами визначення відхилень від його верстата, деталей, тощо еталонних розмірів, оцінку точності металообробного обладнання Відомий пристрій для визначення точності металообробних верстатів з ЧПК (див заявку Сутність способу та пристрою для визначення 39333268, ФРН, МКІ G 01 В 11/00, 11/24, В 23 Q градієнту точності металообробних верстатів з ЧПК 17/22, оп 12 04 90), згідно з яким вимірювальний пояснено кресленнями, де на фіг1, 2 - ЗОВНІШНІЙ інструмент містить чутливий елемент з регулятором вигляд та конструкція пристрою для визначення потужності випромінювання та оптоелектронний градієнту точності металообробних верстатів з ЧПК, чутник сигналів, який містить випромінювач та фіг 3 - блок-схема генератора електромагнітного фотоприймач, з'єднаний з вимірювальним поля, фіг4, 5 - епюри траєкторій руху вимірювального інструментом, а також направлений на нього інструмента по координатах X та Y для визначення рефлектор градієнту і для визначення різниці у люфтах при протилежному русі ВІДПОВІДНО, фіг 6, 7 - епюри Недоліком цього пристрою є невисока траєкторій руху вимірювального інструмента по завадозахищеність інформаційного сигналу від координаті Z для визначення градієнту і для ЗОВНІШНІХ перешкод, себто використання оптичного визначення різниці у люфгах при протилежному русі випромінювання потребує виключно надчистих поверхонь та обмежено в умовах реального ВІДПОВІДНО промислового виробництва Сутність пропонуємого способу визначення Найбільш близький до запропонованого градієнту точності металообробних верстатів з ЧПК пристрою за сукупністю ознак є відомий пристрій для полягає у наступному визначення точності металообробних верстатів з Зношення рушійної координатної системи ЧПК (див заявка 2737163 ФРН, МКІ G 05 D 3/00, В 23 металообробних верстатів з ЧПК під час експлуатації Q 7/18, оп 22 02 79), згідно якому сенсорна плитапризводить до виникнення розходжень між заданими платформа, чутливий елемент з струмопровідної у програмі та реальними відстанями руху робочих пластмаси з змінними електричними органів верстату Окрім того, існуюча система 62421 координатних рушив має кінцеву точність виготовлення, що створює специфічну похибку у позиціюваши робочого столу верстата Похибка, яка створюється за рахунок зношення рушійних систем робочого столу верстата, має неоднакові розміри по його площині і характеризується як розходженнями по координатах, так і за напрямком руху по координаті Періодичні атестації верстата за допомогою прецизійних оптичних систем контролю координат є надто складними у застосуванні та мають високу собівартість, вимагають участі висококваліфікованих фахівців з метрологи, вміння швидко та якісно заносити вручну значення похибок у ЧПК верстата Тому існує проблема швидкого контролю точності роботи верстата, яка не вимагала б складного апаратурного забезпечення та високої кваліфікації робітника Зношення робочих частин верстата не є однаковим за координатами стола та простору над ним, тобто існують ділянки, де точність руху є задовільною для виконання того чи іншого розміру на деталі Тому існує можливість при визначенні такої площини експлуатувати робочий простір верстата більш рівномірно, що може значно підвищити ресурс використання верстата, але для цього необхідно визначитись з координатами розташування ділянки з задовільною точністю та м зв'язку з розмірами та точністю, необхідною для виготовлення деталі Для того, щоб здійснити що умову, необхідно мати або прецизійну майстер-модель деталі або еталон-калібр, котрий виконує імітацію зразкової міри довжини У першому випадку виконання способу є досить складним, малостабільним (різні матеріали ~ низька термостабільність) У другому випадку є можливість створити високостабільний калібр стандартної довжини (або кілька таких калібрів різної довжини), використовуючи який у комплексі з системами торкання інструменту до деталі можна здійснювати експрес-діагностику верстатів у різних частинах робочого простору верстата з високою швидкодією та зручністю, тобто створити градієнтомір точності позиціювання органів верстату Згідно пропонуємого способу на робочому столі верстата встановлюють прилад, реалізуючий спосіб, з еталонами-калібрами довжини таким чином, щоб вони співпадали з напрямком осей координат верстата Далі генерують захисне електромагнітне поле, котре виконує також і функцію орієнтування вимірювальним інструментом на присутність об'єкту, розміри якого необхідно вимірювати Параметри електромагнітного поля, які відповідають входженню у вимірювальну зону, реєструють індукційним відчутником, який є у вимірювальному інструменті При цьому реєструють торкання еталон а-кал і бра при ПІДХОДІ вимірювального інструмента з протилежних боків для визначення координат точки торкання, за якими визначають довжину еталону в системі координат верстата Градієнт точності вимірів координат визначають за зміною параметрів електромагнітного поля, котре впливає на об'єкти вимірювання При цьому обчислюють різницю вимірів відносно заданого кроку позиціювання градієнтоміра на столі верстата по відповідної координаті, тобто, наприклад, для координати X L(x)-L k gradl_x = L де L(x) - результат вимірювання еталон-калібру довжиною І_к по координаті X системою ЧПК верстата Оскільки верстати мають неточності у позиціюванні робочих органів руху по координатах, то отриманий результат вимірювання - І_(х) завжди буде відрізнятися від зразкової довжини - І_к, до того ж, у більшу сторону Згідно пропонуємого способу похибка руху буде мати ЛІНІЙНИЙ характер в залежності від координати в межах довжини І_к еталон-калібру Таким чином, для виконання точного руху необхідно враховувати gradl_x наступним чином Цх) L _ 1 + gradl_x де І_(х) - шлях, який повинен зробити координатний рушій верстату власній системі обчислення для того, щоб реальний шлях руху вимірювальною інструменту становив L За пропонуємим способом градієнт точності визначають по 6-ти векторах трикоординатного простору у протилежних напрямках, себто позитивні та негативні напрямки руху Таким чином можна вимірювати координати робочих органів верстата, позиціювання об'єктів, точність робочого столу верстата на відхилення від заданих параметрів площинності, прямолінійності напрямних верстата, тощо, та автоматизувати процес вимірювання в просторових координатах Позитивний ефект від способу визначення градієнту точності металообробних верстатів з ЧПК полягає в тому, що підвищують продуктивність роботи обладнання з ЧПК шляхом визначення точності вимірів на підставі аналізу параметрів генеруємого в системі електромагнітного поля та автоматизації визначення розмірів Пристрій, що реалізує пропонуємий спосіб визначення градієнту точності металообробних верстатів з ЧПК, містить корпус-фундамент 1, котрий у своєму складі має механізм 2 кріплення та базування з базуючими затискувачами З У верхній частині корпусу 1 розташовано електрично ізольовану плиту-платформу 4, до якої закріплено еталони-калібри довжини 5 для вимірювання по координатах X та Y У центрі платформи 4 утворено конусний отвір 6 (фіг 2), у який встановлено калібр 7 змінної довжини по координаті Z з калібрувальними дисками 8 з елементами 9 кріплення їх до загального вузла калібрів Платформу 4 з калібрами 5, 7, 8 встановлено на силовому столику 10 з діелектричною термокомпенсуючою прокладкою 11 та діелектричною прокладкою 12, яку закріплено пружинами 13до перегородки 14 Діелектричну термокомпенсуючу прокладку 11 механічно притиснуто до кришки 15 корпусу І пристрою Всередині пристрою встановлено електронний блок 16 формування електромагнітного поля, з'єднуючий електричний кабель 17 якого механічно закріплено до силового столика 10 Електронний блок 16 містить генератор 18 (ФігЗ) змінної високої частоти з джерелом 19 живлення 62421 Між генератором 18 та силовим столиком 10 встановлено трансформатор 20 з баластним опором 21 Вимірювальний інструмент 22, який здійснює переміщення по заданій траєкторії (Фіг 4), містить чутливий елемент (сенсор) індукційної котушки обмотки з кільцевим феритовим осердям, яке охоплює різальний інструмент металообробного верстата (див, наприклад, патент 30120 А Україна МКІ B23Q 17/09, В 23Q 11/04,оп 1211 2000) Пристрій для визначення градієнту точності металообробних верстатів з ЧПК, працює наступним чином В корпус-фундамент 1 пристрою встановлюють механізм 2 кріплення та базування з базуючими затискувачами 3, які призначені для закріплення та орієнтації пристрою на робочому столі верстата У верхній частині корпусу І встановлюють електрично ізольовану плиту-платформу 4, до якої закріплюють еталони-калібри довжини 5 таким чином, що утворено форму "сварги", зорієнтована для вимірювання по координатах X т а Y Платформа 4 разом з калібрами 5, 7, 8 утворює єдиний вимірювальний блок, що є змінним Його встановлено на силовому столику 10, який електрично ізольований завдяки діелектричній те рм оком пенсу юч їй прокладці 11 та діелектричній прокладці 12, яку закріплено пружинами 13, які, в свою чергу, спираються на перегородку 14 Діелектричну тер мо компенсуючу прокладку 11 притиснуто до кришки 15 Діелектричну те рм оком пенсу юч у прокладку 11 обирають за товщиною та коефіцієнтами ЛІНІЙНОГО терморозширення матеріалів таким чином, щоб максимально компенсувати вертикальний температурний дрейф корпусу 1 або звести його нанівець Для того, щоб захистити пристрій від можливих аварійних ситуацій (наїздів), а також для його швидкого пошуку на столі верстата, встановлено генератор 18 змінної високої частоти з джерелом 19 живлення Генератор 18 призначений для створення навкруги вимірювальної частини пристрою (калібри 5, 7, 8) захисного електромагнітного поля, котре с сигналом попередження для системи торкання про наближення інструменту 22 до поверхні вимірювання, для формування команди гальмування руху виконавчих органів верстата Це стосується систем за електромагнітним принципом роботи, як, наприклад, у системі торкання (див, наприклад, патент 30120 А Україна МКІ В 23Q 17/09, В 23Q 11/04, он 12112000) Трансформатор 20 з баластним опором 21 призначений для налагодження потужності електромагнітного поля Рух інструмента 22 по координатах X та Y відбувається наступним чином (Фіг 4) Для координат X та Y базовими площинами вимірювання є А-і, Аг, В-і, Вг, С-і, Сг, Di, D2, та відстані між ними -І_і, які є зразковими, виконаними з великою точністю Вимірювальний інструмент 22 входить у торкання з вимірювальною площиною (наприклад, Аі - координата Y-позитивний напрямок руху) і фіксує її координату у пам'яті ЧПК верстата Надалі інструмент 22 реверсує свій рух і відходить від площини А-і, поки не зникає сигнал "Торкання" В момент зникнення сигналу "Торкання" знов фіксують 8 координату Різниця МІЖ отриманою координатою та попередньою буде становити похибку в ОЦІНЦІ координати позиціювання, тобто люфт рушійної системи верстата AICY2)-A1(Y1)=AA1 ПІСЛЯ ЦЬОГО вимірювальний здійснює рух до площини Аг, аналогічні рухи для цієї площини інструмент де 22 відпрацьовує A2(Y22)-A2(Yii)=A« Далі, позаяк ВІДОМІ координати за двома площинами Аі та Аг за відомих координат вхід вихід з торкання та відомої зразкової бази І_і між якими с можливість шляхом обчислень отримати похибку у відтворені координати позиціювания, а саме A2(Y22)-A1(Y2)-L1=AL1(Y+) A 2 (Y 11 )-A 1 (Y 1 )-L 1 =AL 1 (Y+) За таким способом відпрацьовують виміри за іншими площинами, тобто В1-В2, C1-C2, D1-D2 При цьому, якщо рух вздовж вимірювального зразкового розміру І_і, здійснюють за напрямком від Аі до Аг що відповідає позитивному напрямку руху, то рух від Сі до Сг відповідає негативному напрямку по координаті Y Аналогічно від Ві до Вг є позитивний напрямок руху, а від Di до D2 є позитивний напрямок по координаті X Такий спосіб руху дає можливість оцінювати похибки позиціювання пов'язані з напрямком руху робочої поверхні столу верстата, позаяк існує різниця у похибках руху за різними напрямками Пропонуємий пристрій забезпечує високу швидкодію вимірювань та наявність люфту у двох напрямках Для цього є можливість використовувати технологічні мірні виступи "скарги" (Фіг 5) При цьому визначають координати входу та виходу інструмента 22 з "Торкання", як у попередньому випадку Товщина виступу не є критичною та високоточною при вимірюванні люфта, бо це не впливає на точність отримання його розміру Товщина виступу буде впливати лише на точність визначення розміру у цій частині робочого простору По координаті Z вимірювання здійснюють за схожим принципом (фіг 6, 7) Особливістю цих вимірювань є те, що хоча б одна з координат X або Y непорушна Вимірювання може бути здійснено двома основними шляхами Позаяк у вимірювальному калібрі 7 по координаті Z каліброваними є диски 8 та циліндричний калібр 7, то і розміри (товщина, довжина), які утворені при збиранні фігури, похідної форми, є ВІДПОВІДНО зразковими, себто І_2та І_з У першому - вимірювання здійснюють за тим же принципом, що і по координатах X та Y (Фіг 5), тобто вимірювання здійснюють від базової площини Еі до F2 та від Fi до Ег з врахуванням товщини дисків 8 та відстані І_2 (фіг 6) Другий - с комбінація вимірювань внутрішнього розміру І_2 та зовнішньою І_з (Фіг 7) Першим шляхом отримують люфт та точність виконання розміру, а за другим - швидкісне визначення люфта і, при бажанні, похибки розміру, як у попередніх випадках (X, Y) Пропонуємий спосіб та пристрій для визначення градієнту точності металообробних верстатів з ЧПК у порівнянні з прототипом дає можливість за досить простих апаратурних рішень значно підвищити швидкодію системи і, як наслідок, підвищити межу точності, яку отримують у такий спосіб Як довели 9 експериментальні 62421 дослідження, точність роботи 10 таких систем у 2 5-4 рази вища за наведені аналоги ФІГ ФІГ І 2 20 10 •и З 12 Фіг 5 Фіг А Фіг 6 Комп'ютерна верстка О Кураєв Фіг.7 Підписне Тираж39 прим Міністерство освіти і науки України Державний департамент інтелектуальної власності, Львівська площа, 8, м Київ, МСП, 04655, Україна ДП "Український інститут промислової власності", вул Сім'ї Хохлових, 15, м Київ, 04119

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for definition of precision gradient of metal-working machines with numeric control

Автори англійськоюHloba Larysa Serhiiovna, Skytsiuk Volodymyr Ivanovych

Назва патенту російськоюСпособ и устройство для определения градиента точности металлообрабатывающих станков с чпу

Автори російськоюГлоба Лариса Сергеевна, Скицюк Владимир Иванович

МПК / Мітки

МПК: G01B 11/00, B23Q 17/22

Мітки: чпк, градієнта, точності, пристрій, спосіб, визначення, металообробних, верстатів

Код посилання

<a href="https://ua.patents.su/5-62421-sposib-ta-pristrijj-dlya-viznachennya-gradiehnta-tochnosti-metaloobrobnikh-verstativ-z-chpk.html" target="_blank" rel="follow" title="База патентів України">Спосіб та пристрій для визначення градієнта точності металообробних верстатів з чпк</a>

Попередній патент: Гвинт для нероз’ємного різьбового з’єднання

Наступний патент: Спосіб прогнозування перебігу нестабільної стенокардії

Випадковий патент: Розподільно-запірний пристрій компресорів та повітродувок