Пристрій для пресування виробів з металевого порошку

Номер патенту: 6278

Опубліковано: 15.04.2005

Автори: Яковлев Віталій Васильович, Безуглий Сергій Григорович, Познухов Анатолій Іванович, Ададуров Валерій Михайлович, Немчин Олександр Федорович, Тонковид Анатолій Миколайович, Вольфман Володимир Ілліч

Формула / Реферат

1. Пристрій для пресування виробів з металевого порошку, який має матрицю, дві пари пуансонів - верхню та нижню, закріплені на плитах затискаючими втулками, стрижень, упор рухомий та нерухомий, напрямні з пружинами та пневмоциліндри, який відрізняється тим, що верхня пара пуансонів містить пружний елемент - буфер.

2. Пристрій за п. 1, який відрізняється тим, що пуансони верхньої пари з'єднані між собою ковзаючим штифтом.

3. Пристрій за п. 1, який відрізняється тим, що стрижень обладнаний приводом.

4. Пристрій за п. 3, який відрізняється тим, що привід виконаний у вигляді пневмоциліндра.

Текст

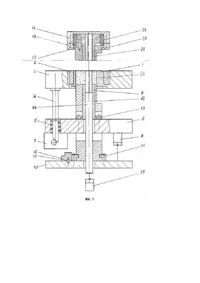

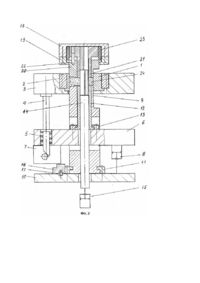

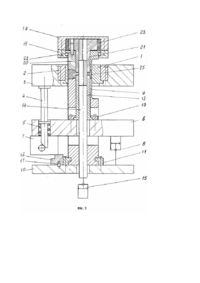

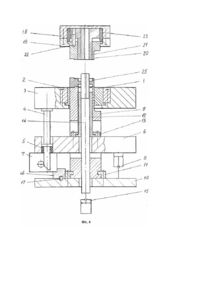

Корисна модель відноситься до галузі порошкової металургії, стосується пресформ для виготовлення деталей шляхом пресування порошку. Аналогом є пресформа для пресування металевого порошка, яка містить матрицю, пуансони - верхній та нижній, центральний стрижень-голку та пружини[2]. Основними недоліками цієї пресформи є неможливість пресувати деталі складної форми, нерівномірність механічних параметрів деталі на різних дільницях. Найближчим за своєю технічною сутністю аналогом є відомий пристрій для пресування деталей з дільницями різної товщини, який містить матрицю, складені пуансони та штовхачі з пружинами, які регулюють робочий хід кожного пуансона окремо, напрямні, в якому попереднє пресування здійснюється зближенням верхнього та нижнього блоків пуансонів, а остаточне пресування - завдяки деформації пружних елементів – пружинами. Зняття виробу з матриці здійснюється рухом робочої плити [1]. Недоліками цього пристрою є нерівномірність параметрів окремих пружин, складність і недостатня точність регулювання положення пуансонів одного відносно другого, що викликає нерівномірність розподілення щільності в різних частинах деталі і, як наслідок, нерівномірність механічних параметрів виробів. Крім того, пуансони верхнього блоку мають можливість кутового переміщення один відносно іншого. При зніманні виробу з матриці й стрижня, внаслідок пружної післядії, виникають великі навантаження на виштовхуючий пневмоциліндр. Основними недоліками відомого пристрою є невеликі продуктивність і якість виробів. Технічною задачею корисної моделі є підвищення ефективності, забезпечення більшої надійності і підвищення якості кінцевої продукції. При використанні корисної моделі буде досягнуто технічний результат - підвищення ефективності, забезпечення більшої надійності і підвищення якості кінцевої продукції. Технічний результат досягається оснащенням верхньої пари пуансонів кільцевим буфером, пуансони верхньої пари з'єднуються між собою ковзаючим штифтом, установкою стрижня на привід у вигляді пневмоциліндру. Схема пристрою зображена на різних стадіях функціонування: Фіг.1 - до пресування, порошкова шихта засипана в порожнину матриці; Фіг.2 - ущільнення металевого порошку, попереднє пресування; Фіг.3 - остаточне зустрічне пресування порошкової шихти; Фіг.4 - підіймання сформованої деталі з матриці. До складу пристрою входять: матриця 1, затиснута втулкою 2 на плиті 3, яка жорстко зв'язана чотирма колонками з плитою виштовхувача (на Фіг. не показані) і має змогу переміщуватися по напрямним втулкам 4 з пружинами 5 відносно плаваючої плити 6 і нерухомої основної плити 10. На плиті 6 також закріплено рухомі упори 7 і пневмоциліндри 8. Зовнішній нижній пуансон 9 закріплений на основній плиті 10 фланцем 11, внутрішній пуансон 12 - на плаваючій плиті 6 фланцем 13. Всередині внутрішнього пуансону 12 проходить стрижень 14, нижній кінець якого зв'язаний з пневмоциліндром 15. Нерухомий упор 16 фіксований шпонкою 17 і закріплений на опорній плиті 10. Верхній блок пристрою складається з обойми 18, в який втулкою 19 закріплені верхній зовнішній пуансон 20 та верхній внутрішній пуансон 21, з'єднані між собою ковзаючим штифтом 22. Між обоймою 18 і верхнім пуансоном 21 розміщено буфер 23. В порожнину матриці 1 поміщається порошкова шихта 24, яка перетворюється на готовий виріб 25. Робота пристрою здійснюється таким чином. Для забезпечення рівномірної щільності матеріалу деталі взаємо розташування верхніх пуансонів 20, 21 при засипці шихти і на початку пресування забезпечується кільцевим буфером 23, а нижніх пуансонів 9, 12 - пневмоциліндрами 8. Після засипання в порожнину матриці 1 порошкової шихти 24 засипна касета (на Фіг.1 не показана) відходить. При русі пресуючої головки (обойма 18, втулка 19, пуансони 20, 21, штифти 22, буфер 23) вниз пуансони 20, 21 входять в матрицю 1, шихта 24 рівномірно заповнює об'єм (з урахуванням коефіцієнту засипки), після чого шихта 24 починає ущільнюватись (Фіг.2). Верхній зовнішній пуансон 20 та нижній внутрішній пуансон 12 починають „плисти" відносно пуансонів 21 і 9 відповідно, за рахунок пружності кільцевого буфера 23 (зверху) і пневмоциліндрів 8 (знизу) до того моменту, поки плита 3 через клин напрямної втулки 4 з пружиною 5 не змістить рухомий упор 7 і плита 6 не доторкнеться до верхнього рівня жорсткого упора 16. Пресування продовжується поки рухомий упор 7 переміщується по поверхні жорсткого упора 16 (Фіг.3). При випресовці пресуюча головка починає руха тися вверх. Завдяки пружності буфера 23 верхній пуансон 20 випресовує п уансон 21 з деталі 25. після чого плита 3 з матрицею 1 починає рухатися вниз під дією пневмоциліндрів 8, випресовуя деталь 25 з матриці 1. Клини напрямних втулок 4 відводять рухомі упори 7. плита 6 „просідає" до нижнього рівня жорсткого упора 16, випресовуючи нижній пуансон 12 з деталі. Після випресовки деталі 25 з матриці 1 за рахунок пружних післядій зусилля обжимання стрижня 14 зменшується і пневмоциліндр 15 випресовує стрижень 14 з деталі 25. Рухом засипної касети (на Фіг.4 не показана) готова деталь 25 скидається з плити 3 до лотку. Цикл повторюється. Джерела інформації: 1. Федорченко Н.М., Андриевский Р.А. Основы порошковой металлургии. - К.: АН УССР, 1961. - 420 с. 2. Авторское свидетельство СССР №448072. 3. Деклараційний патент України №39448А. 4. Деклараційний патент України №4675 8С2

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for compacting articles made of metal powder

Автори англійськоюVolfman Volodymyr Illich, Tonkovyd Anatolii Mykolaiovych, Nemchyn Oleksandr Fedorovych, Yakovlev Vitalii Vasyliovych

Назва патенту російськоюУстройство для прессования изделий из металлического порошка

Автори російськоюВольфман Владимир Ильич, Вольфман Володимир Илльич, Тонковид Анатолий Николаевич, Немчин Александр Федорович, Яковлев Виталий Васильевич

МПК / Мітки

МПК: B22F 3/02

Мітки: металевого, порошку, пристрій, виробів, пресування

Код посилання

<a href="https://ua.patents.su/5-6278-pristrijj-dlya-presuvannya-virobiv-z-metalevogo-poroshku.html" target="_blank" rel="follow" title="База патентів України">Пристрій для пресування виробів з металевого порошку</a>

Попередній патент: Спосіб приготування, збору і очистки вапняного молока

Наступний патент: Спосіб підвищення продуктивності і якості продукції курей-несучок

Випадковий патент: Спосіб виготовлення пазових клинів для електричних машин