Глинозмішувач з фільтруючою решіткою

Номер патенту: 6502

Опубліковано: 29.12.1994

Автори: Савченко Олександр Григорович, Ковтун Олександр Павлович, Лисяк Генадій Миколайович, Тимощенков Володимир Георгійович, Федоров Георгій Дмитрович

Формула / Реферат

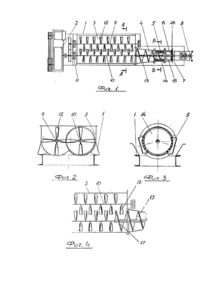

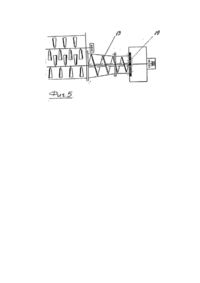

1. Глиносмеситель с фильтрующей решеткой, содержащий два установленных в корыте лопастных вала, шнековый нагнетатель и фильтрующую решетку, отличающийся тем, что шнековый нагнетатель смонтирован на одном из двух лопастных валов, а его шнек собран из двух секций: цилиндрический и переходной конической, длина которой не меньше диаметра описываемых лопастями окружностей, а соотношение диаметров на входе и выходе переходной конической секции составляет не менее 1,2.

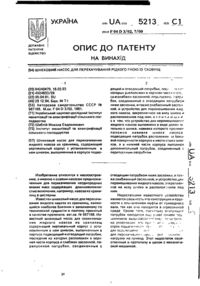

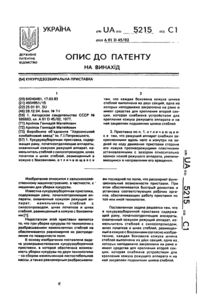

2. Глиносмеситель с фильтрующей решеткой по п. 1, отличающийся тем, что переходная коническая секция дополнена цилиндрической шнековой вставкой, смонтированной в корыте и имеющей длину, не меньшую половины диаметра описываемых лопастями окружностей, а на соседнем лопастном валу в зоне сопряжения с указанной вставкой установлена отбойная лопасть.

Текст

Изобретение относится к оборудованию для производства строительной керамики (кирпича, черепицы), а именно к устройствам для подготовки керамической массы к формованию путем ее смешивания, переработки и, при необходимости, очистки от посторонних включений. Под переработкой будем понимать улучшение формовочных свойств керамической массы за счет ее гомогенизации, разрушения первичной микроструктуры путем, например, переминання в шнековом нагнетателе и последующей фильтрации через решетку. Для подготовки керамической массы к формованию обычно используют два последовательно установленные друг за другом устройства: смеситель - для смешивания компонентов на макроуровне (равномерного их распределения по объему), шнековый нагнетатель с фильтрующей решеткой - для переработки керамической массы и очистки ее от посторонних включений [1]. Причем смешивание осуществляется в двухвальном лопастном смесителе, который значительно превосходит по эффективности одновальный. Такое разделение процесса позволяет обеспечить рациональные технологические и конструктивные параметры для каждого устройства, но наличие двух устройств с приводами, системами управления, рамами и т.д. снижает технико-экономические показатели этой стадии технологического процесса, прежде всего габариты оборудования, металлоемкость, трудоемкость обслуживания и ремонта. Известен выбранный в качестве прототипа [2] глиносмеситель с фильтрующей решеткой, содержащий два установленных в корыте лопастных вала, шнековый нагнетатель, выполненный в виде двух шнеков, заключенных в корпус, пристыкованный к корыту, и фильтрующую решетку (торцевую или радиальную). Такое объединение в одном агрегате двух устройств, естественно, улучшило ряд технико-экономических показателей, таких как габариты, металлоемкость и т.д. Однако, энергоемкость подготовки керамической массы к формованию в этом случае не только не снижается, а д." ке повышается. Именно высокая энергоемкость является основным недостатком прототипа, не позволяя в полной мере реализовать достоинства агрегатирования. Специфика конструкции агрегата-прототипа такова, что здесь может быть использован только двухвальный шнековый нагнетатель с цилиндрическими шнеками, диаметр которых равен диаметру описанных лопастями окружностей. Производительность смесителя в этом случае значительно ниже, чем у шнекового нагнетателя с указанными завышенными диаметрами шнеков. Снизить диаметры шнеков в прототипе известными способами не представляется возможным. Поскольку затрачиваемая мощность примерно пропорциональна кубу диаметра шнека в зоне фильтрации, по очевидно техническое противоречие: для хорошего перемешивания нужен двухвальный смеситель с относительно большим диаметром описываемых лопастями окружностей, а для переработки с минимальной энергоемкостью нужен шнековый нагнетатель с малым диаметром шнеков в зоне фильтрации. В основу изобретения поставлена задача усовершенствования глиносмесителя с фильтрующей решеткой, в котором за счет замены двухвального шнекового нагнетателя одновальным с рекомендуемыми параметрами обеспечивается возможность использования в зоне фильтрации одного шнека относительно малого диаметра, и за счет этого снижения момента сил сопротивления вращению, и, следовательно, энергоемкости агрегата. Поставленная задача решается тем, что в глиносмесителе с фильтрующей решеткой, содержащем два установленных в корыте лопастных вала, шнековый нагнетатель и фильтрующую реше тку, согласно изобретению, шнековый нагнетатель смонтирован на одном из двух лопастных валов, а шнек собран из двух секций: цилиндрической и переходной конической, длина которой не меньше диаметра описываемых лопастями окружностей, а соотношение диаметров на входе и выходе переходной конической секции составляет не менее 1,2. При переработке высокопластичных керамических масс целесообразно переходную коническую секцию шнека дополнить цилиндрической шнековой вставкой, смонтированной в корыте и имеющей длину не менее половины диаметра описываемой лопастями окружностей, а на соседнем лопастном валу в зоне сопряжения с цилиндрической шнековой вставкой должна быть установлена отбойная лопасть. На первый взгляд очевидный отличительный признак - использование одновального шнекового нагнетателя вместо двухвального, - позволяет получить новое качество: - уравнять производительности двухвального лопастного смесителя, работающего в рациональном режиме, и шнекового нагнетателя. Здесь надо отметить два обстоятельства. Во-первых, наиболее эффективно смешивание происходит при неполном корыте (коэффициент заполнения не более 0,8) и сравнительно небольшой скорости перемещения потока смешиваемой керамической массы вдоль корыта. Во-вторых, производительность шнекового нагнетателя со сплошным шнеком значительно выше, чем прерывистого (лопастного вала) у смесителя при одинаковых диаметрах. Учитывая изложенное, не вызывает сомнений возможность транспортировки одним шнеком нагнетателя того же потока перерабатываемой керамической массы, что транспортируется двумя прерывистыми винтовыми поверхностями, образованными лопастями валов. Таким образом, использование указанного признака позволяет почти вдвое снизить ненужные затраты мощности у шнекового нагнетателя, заставляя его работать в режиме, более близком к рациональному, вместо режима, близкого к работе без подачи глины, вхолостую. Использование переходной конической секции шнека вместо цилиндрической позволяет уменьшить диаметр шнека в зоне фильтрации по сравнению с диаметром описываемой лопастями окружности, и тем самым еще более снизить затраты мощности в шнековом нагнетателе. Следующий отличительный признак определяет длину переходной конической секции. Как показали исследования, использование более короткой переходной конической секции, чем указано в изобретении, приводит к снижению производительности глиносмесителя с фильтрующей решеткой при практически неизменных затратах мощности, что ведет к повышению энергоемкости процесса. Дальнейшее увеличение длины переходной конической секции снижает энергоемкость, но увеличивает габариты и массу агрегата. Эффект снижения энергоемкости за счет применения переходной конической секции становится ощутимым, когда диаметр шнека на входе хотя бы на 20% превышает диаметр на выходе. При меньшей разнице в диаметрах эффект мало ощутим, а конструкция нагнетателя с переходной конической секцией в сравнении с цилиндрическим шнеком получается сложнее, значит, дороже. Увеличение разницы в диаметрах благотворно сказывается на показателе энергоемкости, если сопровождается соответствующим увеличением длины переходной конической секции. Отличительные признаки, указанные во втором пункте формулы изобретения (продление шнека в смеситель и. установка отбойной лопасти) значительно улучшают условия входа керамической массы из смесителя в шнековый нагнетатель, что особенно важно при подготовке к формованию высокопластичных керамических масс, обладающих меньшей подвижностью и способных к образованию застойных зон, ведущи х к снижению производительности. Использование вместо последних двух-трех лопастей цилиндрической шнековой вставки на валу шнекового нагнетателя и отбой-н

ДивитисяДодаткова інформація

Назва патенту англійськоюClay-mixer with filtering grate

Автори англійськоюFedorov Heorhii Dmytrovych, Savchenko Oleksandr Hryhorovych, Kovtun Oleksandr Pavlovych, Lysiak Henadii Mykolaiovych, Tymoschenkov Volodymyr Heorhiiovych

Назва патенту російськоюГлиносмеситель с фильтрующей решеткой

Автори російськоюФедоров Георгий Дмитриевич, Савченко Александр Григорьевич, Ковтун Александр Павлович, Лысяк Геннадий Николаевич, Тимощенков Владимир Георгиевич

МПК / Мітки

МПК: B28C 1/00

Мітки: фільтруючою, решіткою, глинозмішувач

Код посилання

<a href="https://ua.patents.su/5-6502-glinozmishuvach-z-filtruyuchoyu-reshitkoyu.html" target="_blank" rel="follow" title="База патентів України">Глинозмішувач з фільтруючою решіткою</a>

Попередній патент: Спосіб експрес-визначення чутливості мікроорганізмів до антибактеріальних середників

Наступний патент: Агрегат для формування черепиці

Випадковий патент: Спосіб отримання біологічно-активних речовин