Система змащування моторно-осьового підшипника локомотива

Номер патенту: 70541

Опубліковано: 11.06.2012

Автори: Коновалов Павло Євгенович, Воронін Сергій Володимирович, Астахов Віктор Миколайович, Лисіков Євген Миколайович, Груник Іван Степанович, Коновалов Євген Володимирович

Формула / Реферат

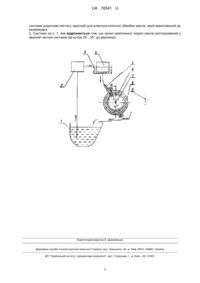

1. Система змащування моторно-осьового підшипника локомотива, що містить у собі маслозбірник, насос, резервуар та канал краплинної подачі масла, яка відрізняється тим, що система додатково містить пристрій для електростатичної обробки масла, який вмонтований до резервуара.

2. Система за п. 1, яка відрізняється тим, що канал краплинної подачі масла розташований у верхній частині системи під кутом 25…35° до вертикалі.

Текст

Реферат: Система змащування моторно-осьового підшипника локомотива містить маслозбірник, насос, резервуар, канал краплинної подачі масла, пристрій для електростатичної обробки масла, який вмонтований до резервуара. UA 70541 U (54) СИСТЕМА ЗМАЩУВАННЯ МОТОРНО-ОСЬОВОГО ПІДШИПНИКА ЛОКОМОТИВА UA 70541 U UA 70541 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі машинобудування, зокрема до опорних вузлів колісномоторних блоків локомотивів. Основною причиною виходу з ладу моторно-осьових підшипників (МОП) локомотивів є їх наднормативне зношення внаслідок браку змащувального матеріалу. Результатом еволюції застосованих в локомотивах систем змащування МОП є циркуляційна система [1]. Вона ж є найбільш близьким технічним рішенням і до запропонованої нами системи. Конструкція циркуляційної системи змащування МОП складається з маслозбірника, насоса, системи основної та двох польстерних масляних камер, польстерного механізму з пакетом ґнотів, які одним своїм кінцем занурені у масло, а іншим підтискуються пружиною до поверхні шийки осі колісної пари. Приводом насоса є зубчаста передача, яка передає обертання на нього від колісної пари. Масло насосом подається до польстерної камери. Далі частина масла крізь змащувальне вікно у нижньому вкладиші самоплином потрапляє у зазор між поверхнями тертя, а решта, замикаючи круг циркуляції, зливається до маслозбірника. Залежно від швидкості руху локомотиву така система змащування може працювати в одному з двох режимів: змащування поверхні шийки осі за допомогою переливу, або змащування пакетом ґнотів. Режим змащування переливом забезпечує подачу масла до змащувального вікна МОП у значній кількості, проте він можливий лише при швидкості руху локомотива вищою за 25 км/г [1]. Оскільки продуктивність насоса перевищує обсяг циркуляції масла крізь зазори у парі тертя, то його надлишок потрапляє до маслозбірника. При зупинці локомотива рівень масла у польстерній камері поступово знижується та може досягти мінімального рівня. В цьому випадку подача масла до поверхні шийки забезпечується польстерним пакетом ґнотів. Зі швидкості 25 км/г насос поповнює рівень масла у польстерній камері до максимального, після чого змащування шийки осі виконується у режимі переливу. На відміну від [1] патентом [2] подача мастила до підшипника передбачена з самої верхньої його точки, тобто з тієї зони, де під час руху локомотива без тяги утворюється найбільший тиск. Перекриття шийкою змащувального отвору у вкладиші при зупинці та під час руху локомотива за відсутності тяги автори [2] відносять до позитивного ефекту, а тієї кількості мастила, що залишилася на поверхнях тертя в таких умовах, як вважають вони, є достатньо для забезпечення нормальної роботи підшипника. Викладена у [2] думка є помилковою, оскільки після зупинки локомотива масло поступово витискається із зазорів, на поверхнях МОП лишається лише невеликий граничний шар, який не здатний запобігти значному зносу поверхонь тертя в період розгону локомотиву. Таким чином, в наведених конструктивних рішення, для систем змащування МОП локомотивів характерні такі недоліки: об'єми подачі масла до МОП залежать від швидкості руху локомотива. Особливо негативно така залежність впливає на зносостійкість поверхонь МОП під час руху з швидкістю, нижчою за 25 км/г [3]; подача масла до МОП відбувається крізь змащувальне вікно, в зоні якого діє найбільший контактний тиск [1-3]. Масло, що надходить самоплином, не може подолати тиску робочої зони тертя та витискується за межі підшипника. Збільшення об'ємів подачі масла в цьому випадку не позначається на параметрах працездатності змащувального шару [4]. Основна частина масла у системі циркулює поза зоною тертя; жодна з систем змащування МОП не враховує в своїй конструкції факту існування на поверхнях вкладишів локальних областей найбільшого контактного тиску (епюр зносу); жодна з систем змащування МОП не передбачає заходів щодо відновлення робочих характеристик масла, які під час експлуатації поступово погіршуються. Зокрема, в об'ємі масла знижується концентрація полярних молекул, що веде до певної втрати його протекторних властивостей по відношенню до поверхонь тертя та, що, в свою чергу, є причиною збільшення швидкості зношування матеріалів [5]. Задачею корисної моделі, що заявляється, є збільшення ресурсу МОП за рахунок підвищення ефективності системи змащування. На кресленні зображена система змащування моторно-осьового підшипника локомотивів. Запропонована система змащування МОП локомотивів містить маслозбірник 1, насос 2, резервуар 3 з вмонтованим в нього пристроєм 4 для електростатичної обробки (ЕСО) масла, що розташований у верхній частині системи. Після пристрою ЕСО масло каналом 5 під дією сил тяжіння краплинним способом надходить до поверхні тертя між шийкою 6 осі 7 та вкладишами 8. Центр мас 9 тягового електродвигуна розташований правіше маслозбірника 1 та насоса 2. Система змащування працює наступним чином. Масло насосом 2 подається з маслозбірника 1 до резервуара 3. У пристрої 4 воно піддається електростатичній обробці, після 1 UA 70541 U 5 10 15 20 25 30 35 40 45 50 55 чого його протекторні властивості зростають. Далі по каналу краплинної подачі 5 масло самоплином підводиться до ненавантаженої зони підшипника. Канал 5 розташований під кутом α до вертикалі. Встановлено [3], що оптимальним є таке розташування точки подачі масла до МОП, коли кут між вертикаллю та каналом 5 складає 25…35°. При такому розташуванні точка подачі масла знаходиться поза зоною дії найбільшого тиску. Під час експлуатації локомотивів виникають ситуації, коли внаслідок неприпустимо малої концентрації полярних молекул протекторні властивості масла значно погіршуються. Зниження товщини змащувального шару у цьому випадку може привести до катастрофічного зносу поверхонь тертя, наслідками чого може бути вихід з ладу МОП та позаплановий ремонт колісномоторного блока локомотива. Введення до складу системи змащування пристрою ЕСО має на меті попередження згаданих ситуацій. Обробка масла зовнішнім електростатичним полем приводить до руйнування в його об'ємі частини агрегатів, що зв'язують полярні молекули. Як результат в об'ємі масла, у тому числі в його приповерхневих шарах, виникає підвищена концентрація полярних молекул у мономірній формі. Завдяки цьому зростає відносний адсорбційний потенціал поверхні тертя як об'єкта фізико-хімічної взаємодії з молекулами базового масла, збільшується товщина змащувального шару, що є необхідною передумовою для зниження інтенсивності зносу поверхонь тертя [5, 6]. При застосуванні системи: поліпшується циркуляція масла крізь зону найбільших навантажень на поверхнях МОП, що створює передумови для зниження локальної температури, збільшення товщини та несучої здатності змащувального шару; відновлюється та підтримується пристроєм ЕСО необхідний рівень адсорбційної здатності масла на термін його служби. Система змащування (на кресленні) відрізняється від відомих систем тим, що: в масляний резервуар системи змащування вмонтовано пристрій електростатичної обробки (ЕСО) масла; перед надходженням до поверхонь тертя масло у резервуарі піддається ЕСО; точка подачі масла до МОП розташована під кутом = 25…35° між каналом 5 та вертикаллю. Таким чином, технічний результат запропонованої корисної моделі полягає у зниженні швидкості зношування та у підвищенні ресурсу МОП локомотивів, що досягається: збільшенням об'єму надходжень масла до зони тертя за рахунок раціональної схеми його підведення; підтримкою високого рівня адсорбційної активності масла по відношенню до поверхонь тертя за рахунок попередньої ЕСО. Джерела інформації:: 1. Филонов С.П. Тепловоз 2ТЭ116 [Електронний ресурс] / С.П.Филонов, А.И.Гибалов, В.Е.Быковский - М.: Транспорт, 1996.-334 с. - Режим доступа: http://ratracker.org/forum/viewtopic.php?t=2421412. 2. Патент на изобретение РФ № 2364763, МКИ F16C33/10. Моторно-осевой подшипник локомотива с системой смазки [Електронний ресурс] / Н.Б.Соколов, В.Н.Соколов. - Опубл. 2р. 08.2009 - Режим доступа: http://bd.patent.su/2364000-2364999/pat/servl/servlet96d0.html. 3. Астахов В.Н. Особенности нагружения поверхностей трения в моторно-осевых подшипниках локомотивов [Текст] / В.Н. Астахов, Е.Н. Лысиков, П.Е. Коновалов // 36. наук. пр. / Укр. держ. акад. залізнич. трансп. - Х., 2011. - Вип. 125. - С. 69-75. 4. Орлов П.И. Основы конструирования [Текст]: В 3-х кн. Кн. 2. / П.И. Орлов. - М.: Машиностроение, 1977. - 574 с. 5. Лысиков Е.Н. Надмолекулярные структуры жидких смазочных сред и их влияние на износ технических систем [Текст] / Е.Н.Лысиков, В.Б.Косолапов, С.В.Воронин; - X.: ЭДЭНА, 2009.274 с. 6. Повышение ресурса технических систем путем использования электрических и магнитных полей [Текст]: Монография. / Е.Е.Александров, И.А.Кравец, Е.Н.Лысиков [и др.]; - X.: НТУ "ХПИ", 2006. - 544 с. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 60 1. Система змащування моторно-осьового підшипника локомотива, що містить у собі маслозбірник, насос, резервуар та канал краплинної подачі масла, яка відрізняється тим, що 2 UA 70541 U система додатково містить пристрій для електростатичної обробки масла, який вмонтований до резервуара. 2. Система за п. 1, яка відрізняється тим, що канал краплинної подачі масла розташований у верхній частині системи під кутом 25…35° до вертикалі. Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Назва патенту англійськоюLubrication system of locomotive motor-thrust bearing

Автори англійськоюAstakhov Viktor Mykolaiovych, Lysikov Yevhen Mykolaiovych, Voronin Serhii Volodymyrovych, Konovalov Yevhen Volodymyrovych, Konovalov Pavlo Yevhenovych, Hrunyk Ivan Stepanovych

Назва патенту російськоюСистема смазки моторно-осевого подшипника локомотива

Автори російськоюАстахов Виктор Николаевич, Лысиков Евгений Николаевич, Воронин Сергей Владимирович, Коновалов Евгений Владимирович, Коновалов Павел Евгеньевич, Груник Иван Степанович

МПК / Мітки

МПК: B61C 17/00

Мітки: змащування, підшипника, система, моторно-осьового, локомотива

Код посилання

<a href="https://ua.patents.su/5-70541-sistema-zmashhuvannya-motorno-osovogo-pidshipnika-lokomotiva.html" target="_blank" rel="follow" title="База патентів України">Система змащування моторно-осьового підшипника локомотива</a>

Попередній патент: Деградабельна полімерна композиція

Наступний патент: Спосіб психофармакотерапії комп’ютерної залежності

Випадковий патент: Запобіжний вал лінії привода прокатного стана