Спосіб одержання зносостійкого надтвердого матеріалу

Номер патенту: 71249

Опубліковано: 10.07.2012

Автори: Гаргін Владислав Герасимович, Закора Анатолій Петрович, Соколов Олександр Миколайович, Шульженко Олександр Олександрович, Богданов Роберт Костянтинович

Формула / Реферат

Спосіб одержання зносостійкого надтвердого матеріалу, що містить CVD-алмаз, поверхня якого частково або повністю в умовах високого тиску та температури оточена оболонкою з полікристалічного алмазу (PCD), який відрізняється тим, що як CVD-алмаз використовують алмази, структура яких не містить аморфотизованих sp2 конфігурацій карбону, а зв'язок між CVD-алмазом та зернами оболонки здійснюється за рахунок карбіду кремнію, при цьому після спікання зразки надтвердого матеріалу піддають термообробці при температурі 1000-1190 °C в інертному середовищі.

Текст

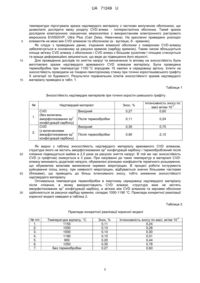

Реферат: Спосіб одержання зносостійкого надтвердого матеріалу містить CVD-алмаз, поверхня якого частково або повністю в умовах високого тиску та температури оточена оболонкою з полікристалічного алмазу (PCD). Як CVD-алмази використовують алмази, структура яких не 2 містить аморфотизованих sp конфігурацій карбону, а зв'язок між CVD-алмазом та зернами оболонки здійснюється за рахунок карбіду кремнію. Після спікання зразки надтвердого матеріалу піддають термообробці в інертному середовищі. UA 71249 U (12) UA 71249 U UA 71249 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до області одержання надтвердого матеріалу, що містить CVDалмаз, який може бути використано при виготовленні інструменту для правки шліфувальних кругів, різального бурового інструменту та ін., а саме способів одержання композиційних матеріалів на основі алмазу і може бути використана при спіканні полікристалічних матеріалів на основі алмазу в умовах високих тиску й температури. Найбільш близьким за технічною суттю є винахід на одержання надтвердого матеріалу (див. Патент України № 89 732, МПК (2009) С 04В 35/00. Опубл. 25.02.2010. Бюл. № 1), що містить CVD-алмаз, поверхня якого частково або повністю в умовах високого тиску та температури оточена оболонкою з полікристалічного алмазу (PCD) або полікристалічного кубічного нітриду бору (PCBN) з зв'язком між зернами алмаз-алмаз або зернами CBN-CBN, між якими розміщено активуючу добавку. В такому надтвердому матеріалі площа оболонки охоплює не менше 40 % поверхні CVDалмазу і містить 70-95 % по мас. PCD або PCBN і 30 % по мас. активуючої добавки, яка складає з кремнію і/або принаймні один з перехідних металів Періодичної системи елементів при виконанні оболонки з PCD. Недоліком отриманого за прототипом матеріалу є його недостатня зносостійкість при оснащенні таким матеріалом інструменту, який працює в умовах Інтенсивного абразивного зносу. В основу корисної моделі покладено задачу такого вдосконалення способу одержання надтвердого матеріалу на основі CVD-алмазу, при якому завдяки вибору вихідної якості CVDалмазу, вибору режиму нагрівання алмазної маси при спіканні в умовах високих тиску й температури, а також термічної обробці зразків надтвердого матеріалу після спікання забезпечується підвищення його зносостійкості. В даний час багато фірм вирощують з газової фази різні CVD-алмази "світлі", які використовуються в основному в електроніці та "чорні" (Black Diamond), які застосовуються як інструментальний матеріал. Фірма "Element Six" випускає "чорні" алмази кількох марок, наприклад, марку CDD, яка не вмістить графіт. Одна з китайських фірм випускає "чорні" алмази CVD, які містять графіт для технічної мети і пропонує виготовляти з них правлячий та ріжучий інструмент. Поставлена задача вирішується тим, що в способі одержання надтвердого матеріалу, що містить CVD-алмаз, поверхня якого частково або повністю в умовах високого тиску та температури оточена оболонкою з полікристалічного алмазу (PCD) між якими розміщено активуючу добавку, згідно корисної моделі як CVD-алмаз використовують алмази, структура 2 яких не містить аморфотизованих sp конфігурацій карбону, а зв'язок між CVD-алмазом та зернами оболонки здійснюється за рахунок карбіду кремнію при цьому після спікання зразки надтвердого матеріалу піддають термообробці при температурі 1000-1190 °C в інертному середовищі. Причинно-наслідковий зв'язок між сукупністю ознак, що заявляється, і технічними результатами, що досягаються при її реалізації, полягає у наступному. З літератури по росту CVD-алмазу відомо, що в залежності від швидкості росту такого алмазу та змісту газової фази реактора в об'ємі CVD утворюються вкраплення 2 аморфотизованих sp конфігурацій карбону (наприклад, графіт), наявність яких визначається зокрема методом Рамана. Крім того зазначеним алмазам притаманні недоліки - схильність до генерації високих локальних напруг (до 10 ГПа) при наявності включень неалмазної фази, структурних та домішкових дефектів, низький коефіцієнт термічного розширення. Основна роль в формуванні полікристалічної оболонки і зв'язку її з CVD алмазом належить пластичній деформації алмазних частинок під дією високих тиску та температури. Такі умови сприяють підвищенню площі контакту алмазних частинок між собою та CVD алмазом. Це може привести до недостатнього просочування активуючої добавки між поверхнею CVD алмазу та зернами оболонки. Тому систему при нагріванні не витримують при температурі, яка відповідає області твердофазного спікання алмазів, а відразу нагрівають до температури, яка відповідає області плавлення кремнію і витримують при цій температурі до його просочування в алмазну масу. При цьому зв'язок між CVD алмазом та зернами оболонки здійснюється за рахунок карбіду кремнію. Під час і після просочування зерен оболонки кремнієм, що проникає в міжзеренні проміжки, а також поверхнею CVD і зернами оболонки з просочуючого шару, який виконує в даному випадку роль технологічного середовища, відбувається взаємодія в системі алмаз-кремній, що приводить до формування в міжалмазних проміжках і CVD алмазом і зернами оболонки карбіду кремнію. Для вивчення процесу взаємодії формуючих полікристалічну оболонку зерен порошку алмазу, активуючої добавки кремнію та CVD алмазу при спіканні в умовах високих тиску і 1 UA 71249 U 5 10 15 температури підготували зразок надтвердого матеріалу з частково вилученою оболонкою, що дозволило дослідити межу розділу CVD-алмаз - полікристалічна оболонка. Такий зразок дослідили електронною скануючою мікроскопією з використанням електронного растрового мікроскопа EV050XVP, Ultra Plus (Carl Zeiss, Німеччина). На кресленні приведено розподіл елементів на межі між CVD алмазом та оболонкою (а - вуглецю, б - кремнію). Як слідує з приведених даних, з'єднання алмазної оболонки з поверхнею CVD-алмазу забезпечується в основному за рахунок кремнію (карбіду кремнію). Таким чином збільшується площа зв'язку CVD алмазу з оболонкою і CVD алмаз з більшим зусиллям і площею стискується та краще деформаційно зміцнюється, що веде до підвищення його міцності. Для проведення дослідів по зняттю напруг та визначенню їх впливу на зносостійкість були виготовлені зразки надтвердого армованого CVD алмазом матеріалу. Була проведена термообробка при температурі 1150 °C впродовж 15 хвилин в середовищі аргону. Іспити на зносостійкість проводили на токарно-гвинторізному станку при точінні коростишевського графіту X категорії по буримості. Результати порівняльних іспитів зносостійкості зразків надтвердого матеріалу приведені в табл. 1. Таблиця 1 Зносостійкість надтвердих матеріалів при точінні корости шевського графіту № 1. 2. 20 25 30 Вихідний 0,27 Інтенсивність зносу по -3 масі мг/км·10 0,60 Після термообробки 0,11 0,24 Вихідний 0,30 0,70 Після термообробки 0,90 2,10 Надтвердий матеріал CVD (без включень 2 аморфотизованих sp конфігурацій карбону) CVD (з включеннями 2 аморфотизованих sp конфігурацій карбону) Знос, % Як видно з таблиці зносостійкість надтвердого матеріалу армованого CVD алмазом, 2 структура якого не містить аморфотизованих sp конфігурацій карбону і термооброблений після спікання підвищується майже в 2,5 рази за рахунок зняття напруг. В той же час зносостійкість CVD (з графітом) знижується в 3 рази. При нагріванні до таких температур в матеріалі CVDалмазу виникають додаткові напруги, обумовлені різницею коефіцієнтів термічного розширення, що обумовлює можливе виникнення окремих мікротріщин. В процесі роботи інструмента руйнування площ зносу, при наявності мікротріщин, відбувається значно більшими частками (блоками), що приводить до більш інтенсивного зносу, тобто зниженню зносостійкості надтвердого матеріалу. Оптимальна температура термообробки в інертному середовищі надтвердого матеріалу після спікання, в якому використовують CVD алмази, структура яких не містять 2 аморфотизованих sp конфігурацій карбону, а зв'язок між CVD алмазом та зернами оболонки здійснюється за рахунок карбіду кремнію, складає 1000-1190 °C. Приклади конкретної реалізації корисної моделі наведені в таблиці 2. Таблиця 2 Приклади конкретної реалізації корисної моделі № п/п 1. 2. 3. 4. 5. 6. 7. Температура відпалу, °C 1150 1050 1000 1190 900 1250 Без термообробки Знос, % 0,11 0,13 0,14 0,15 0,20 0,35 0,27 2 Інтенсивність зносу по масі, мг/км·10 0,24 0,28 0,30 0,31 0,44 0,78 0,60 -3 UA 71249 U 5 10 Приклади 1-4 наведено для тих випадків, які стосуються заявлених ознак. Приклади 5 та 6 наведено для тих випадків, які знаходяться за межами заявлених ознак. Приклад 7 стосується випробування надтвердого матеріалу на зносостійкість без попередньої термообробки. Таким чином, завдяки тому, що як CVD-алмаз використовують алмази, структура яких не 2 містить аморфотизованих sp конфігурацій карбону, а зв'язок між CVD-алмазом та зернами оболонки здійснюється за рахунок карбіду кремнію, при цьому після спікання зразки надтвердого матеріалу піддають термообробці при температурі 1000-1190 °C в інертному середовищі, зносостійкість надтвердого матеріалу підвищується в 2-2,5 рази. Це дає можливість використовувати такий матеріал для оснащення інструменту, який працює в умовах інтенсивного абразивного зносу. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 20 Спосіб одержання зносостійкого надтвердого матеріалу, що містить CVD-алмаз, поверхня якого частково або повністю в умовах високого тиску та температури оточена оболонкою з полікристалічного алмазу (PCD), який відрізняється тим, що як CVD-алмаз використовують 2 алмази, структура яких не містить аморфотизованих sp конфігурацій карбону, а зв'язок між CVD-алмазом та зернами оболонки здійснюється за рахунок карбіду кремнію, при цьому після спікання зразки надтвердого матеріалу піддають термообробці при температурі 1000-1190 °C в інертному середовищі. Комп’ютерна верстка М. Ломалова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for the preparation of wear resistant superhard material

Автори англійськоюShulzhenko Oleksandr Oleksandrovych, Harhin Vladyslav Herasymovych, Sokolov Oleksandr Mykolaiovych, Bohdanov Robert Kostiantynovych, Zakora Anatolii Petrovych

Назва патенту російськоюСпособ получения износостойкого сверхтвердого материала

Автори російськоюШульженко Александр Александрович, Гаргин Владислав Герасимович, Соколов Александр Николаевич, Богданов Роберт Константинович, Закора Анатолий Петрович

МПК / Мітки

МПК: B24D 11/00, C04B 35/00, B24D 3/00

Мітки: надтвердого, зносостійкого, матеріалу, спосіб, одержання

Код посилання

<a href="https://ua.patents.su/5-71249-sposib-oderzhannya-znosostijjkogo-nadtverdogo-materialu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання зносостійкого надтвердого матеріалу</a>

Попередній патент: Спосіб нарізання черв’ячних коліс на зубофрезерному верстаті

Наступний патент: Вібраційний гвинтовий класифікатор

Випадковий патент: Спіральний змішувач сипких матеріалів