Спосіб виготовлення інструментального композиційного надтвердого матеріалу

Номер патенту: 63614

Опубліковано: 10.10.2011

Автори: Грищенко Григорій Степанович, Ситник Борис Васильович, Лавріненко Валерій Іванович, Лєщук Ірина Венедиктівна, Полторацький Володимир Григорович, Пасічний Олег Олегович, Богатирьова Галина Павлівна, Нікітін Юрій Іванович

Формула / Реферат

1. Спосіб виготовлення інструментального композиційного надтвердого матеріалу, що включає попередню обробку затравочного порошку, подальшу обробку вуглецевмісним газом методом фізико-хімічного синтезу з наступним виготовленням з отриманого композиційного матеріалу шліфпорошків, який відрізняється тим, що як вихідний матеріал беруть суміш мікропорошків кубаніту в діапазоні 0-3 мкм і шліфпорошків синтетичних алмазів марок АС6-АС50 зернистістю 100/80-200/160, які попередньо обробляють водним розчином карбоксиметилцелюлози з наступним добавлянням кубанітових мікропорошків, обробку яких ведуть у реакторі при тиску метану 1,7∙104-2,1∙104 Па, при швидкості проходження газу через реактор 1,1∙10-5-1,9∙10-5 м3/с, при температурі 800-950 °С упродовж 10-20 хвилин.

2. Спосіб за п. 1, який відрізняється тим, що порошки кубаніту і алмазу беруть у співвідношенні від 1/1 до 1/1,5.

3. Спосіб за п. 1, який відрізняється тим, що кількість твердої частки у водному розчині становить 70-80 %.

4. Спосіб за п. 1, який відрізняється тим, що виготовлення композиційних шліфпорошків проводять шляхом одностадійного вибіркового дроблення на роторній дробарці при 1800-2200 об./хв. ротора, в діапазоні 0,5-0,9 мм розмірів щілини колосникових решіток.

Текст

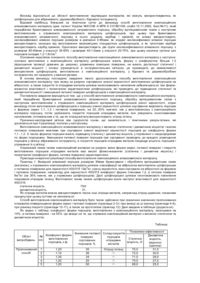

1. Спосіб виготовлення інструментального композиційного надтвердого матеріалу, що включає попередню обробку затравочного порошку, подальшу обробку вуглецевмісним газом методом фізико-хімічного синтезу з наступним виготовленням з отриманого композиційного матеріалу шліф U 2 (19) 1 3 газом збільшує собівартість, технологічність процесу і, як наслідок, знижує міцність. В основу корисної моделі покладено завдання такого удосконалення способу виготовлення інструментального композиційного надтвердого матеріалу, при якому за рахунок зміни складу вихідного порошку, до якого входять мікропорошки кубоніту і шліфпорошки синтетичних алмазів, технології виготовлення композиційного надтвердого матеріалу, яка передбачає зниження таких параметрів, як тиск, швидкість проходження, температуру, і забезпечує можливість отримання такого матеріалу, з якого шляхом одностадійного вибіркового дроблення можна отримати шліфпорошки високої міцності і термоміцності. Поставлене завдання вирішується тим, що у способі виготовлення інструментального композиційного надтвердого матеріалу, який передбачає попередню обробку затравочного порошку, в подальшому - обробку вуглецевовмісним газом, методом фізико-хімічного синтезу з наступним виготовленням з отриманого композиційного матеріалу шліфпорошків. Згідно корисної моделі як вихідний матеріал беруть суміш мікропорошків кубоніту розмірами від 0 до 3 мкм шліфпорошків синтетичних алмазів марок АС6-АС50, зернистістю 100/80 200/160, при чому алмазні шліфпорошки попередньо обробляють водним розчином карбоксилметилцелюлози з подальшою добавкою кубонітових мікропорошків і розливають у контейнер шаром 23 мм і обробляють вуглецевовмісним газом у реакторі при 17 104 2,1 104 Па, при швидкості про, , , ходження газу через реактор 11 105 19 105 3 м /с, при температурі 800-950 °С упродовж 15-20 хвилин. Порошки кубоніту і алмазу беруть у співвідношенні 70-80 %. Виготовлення композиційних шліфпорошків проводять шляхом одностадійного вибіркового дроблення на роторній дробарці при 1800-2100 об/хв.. і щілини колосникових решіток розмірами 0,6-0,9 мм. Причинно-наслідковий зв'язок між сукупністю ознак, що заявляються і технічними результатами, що досягається при їх реалізації полягає в наступному. Виготовлення інструментального композиційного надтвердого матеріалу, шліфпорошки з якого мають високу міцність і термоміцність (Кт - коефіцієнт міцності, відношення міцності до і після термообробки порошків ) можливе при використанні, як затравочного порошку, дрібнозернистого порошку кубічного нітриду бору, який має високу термостійкість і, який для кращого зчеплення обробляють розчином карбоксилметилцелюлози, так і алмазних шліфпорошків високої міцності. Із розли 63614 4 тих у контейнер порошків, оброблених вуглецевовмісним газом при понижених параметрах тиску, швидкості проходження газу та температури, отримують композиційний матеріал, в якому дрібнозернисті порошки кубічного нітриду бору і шліфпорошки алмазу зв'язані алмазоподібною нановуглецевою матрицею. Потім з цього матеріалу виготовляють шліфпорошки шляхом одностадійного вибіркового дроблення на роторній дробарці. Отримані таким чином шліфпорошки з інструментального надтвердого композиційного матеріалу мають високі фізико-механічні властивості, які в сукупності із структурою матеріалу дають можливість проведення високоякісної обробки шліфувальним інструментом твердих сплавів, м'яких і загартованих сталей. Приклад конкретної реалізації способу виготовлення інструментального композиційного матеріалу. Приклад. Готують дрібнозернистий мікропорошок кубічного нітриду бору зернистістю 3/0 і шліфпорошок синтетичного алмазу АС20 зернистістю 125/100. Алмазні шліфпорошки попередньо обробляють водним розчином карбоксилметилцелюлози, змішують кубонітові і алмазні порошки у співвідношенні 1/1,25, потім суміш заливають у контейнер шаром 2,5 мм. Обробку проводять вуглецевовмісним газом метану у реакторі при тиску 19 104 Па, , при швидкості проходження метану через реактор 15 105 м /с, при температурі 880 °С упродовж 15 , хвилин. Далі здійснюють одностадійне вибіркове дроблення на роторній дробарці при 2000 об/хв. і щілинах колосникових решіток розміром 0,7 мм. Властивості отриманих порошків, наприклад для зернистості 500/400 були такими: - статична міцність - 70,0 Н; - коефіцієнт термоміцності Кт - 1,03 Використання зернистостей кубоніту 3/2, 3/1, 2/1, 1/0, 0,5/0, зернистостей алмазу 100/80, 125/100, 160/125, 200/160 і їх марок АС6, АС15, АС20, АС32, АС50 суттєво не впливає на властивості матеріалу. Спосіб виготовлення композиційного надтвердого матеріалу було здійснено при параметричних значеннях запропонованих інтервалів (приклад 217) при виході за їх границі (приклад 22 ). Дані зведені в таблицю, що додається. Як видно з таблиці, статична міцність збільшилась на 18,6 %, а коефіцієнт термоміцності зменшився на 27,5 %. Це вказує на те, що отриманий інструментальний композиційний надтвердий матеріал має вигідні експлуатаційні показники в шліфувальному і полірувальному алмазному інструменті. 3 5 63614 6 Таблиця КільПоказники ефективРозміри Кількість Швидкість ності для порошку СпіввідТемщілини Об'єкт твердої Тиск кість Витрим- обер500/400 № ношення пераколоснивипробучастки в метану, проходка у реа- тів п/п суміші тура, кових Статич- Коефіцієнт вань розчині, Па ження, кторі, хв. ротопорошків t, °С ґраток, на міц- термоміц3 % м /с ра, мм ність, Н ності, Кт об/х 1 2 3 4 5 6 7 8 9 10 11 12 Запропонований 1 1,0/1,25 75 15 2000 0,7 70,0 1,03 , 19 104 15 105 880 , спосіб 2 3 4 5 6 7 1,0/1,0 1,0/1,5 1,0/1,25 1,0/1,25 1,0/1,25 1,0/1,25 75 75 70 80 75 75 , 19 104 15 105 , 15 10 , 5 4 15 10 , 5 4 1,5 10"5 4 15 10 , 5 15 10 , 5 4 19 10 , 19 10 , 19 10 , 19 10 , 4 17 10 , 4 5 11 10 , 880 15 2000 0,7 69,5 1,04 880 15 2000 0,7 69,5 1,04 880 15 2000 0,7 69,3 1,05 880 15 2000 0,7 69,1 1,09 880 15 2000 0,7 69,1 1,01 880 15 2000 0,7 69,0 1,10 880 15 2000 0,7 69,0 1,10 8 1,0/1,25 75 2,1 10 9 1,0/1,25 75 , 19 104 19 105 , 880 15 2000 0,7 69,0 1,10 10 1,0/1,25 75 , 19 104 15 105 , 880 15 2000 0,7 68,7 1,11 960 15 2000 0,7 68,5 1,12 880 10 2000 і 0,7 68,3 1,14 880 20 2000 0,7 68,2 1,15 880 15 1800 0,7 68,2 1,15 880 15 2200 0,7 68,1 1,17 880 15 2000 0,5 68,0 1,17 11 12 13 14 15 1,0/1,25 1,0/1,25 1,0/1,25 1,0/1,25 1,0/1,25 75 75 75 75 75 15 10 , 5 15 10 , 5 15 10 , 5 15 10 , 5 1,9104 1,5 10 5 4 19 10 , 4 19 10 , 4 19 10 , 4 19 10 , 4 15 10 , 5 16 1,0/1,25 75 19 10 , 17 1,0/1,25 75 , 19 104 15 105 , 880 15 2000 0,9 68,0 1,17 18 1,0/2,0 65 15 104 , 0,9 105 880 15 2000 0,7 63,5 1,19 85 4 5 880 15 2000 0,7 63,4 1,19 750 5 1700 0,3 62,7 1,21 1000 25 2300 1,0 62,1 1,21 1100 30 57,0 1,42 19 20 21 2,0/1,0 1,0/1,25 1,0/1,25 75 75 Спосіб за найближ- 22 чим анал. 2,5 10 4 19 10 , 4 19 10 , 2,4 104 Комп’ютерна верстка М. Мацело 2,3 10 15 10 , 5 15 10 , 5 5 105 Підписне Тираж 23 прим. Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for production of tool composite superhard material

Автори англійськоюPoltoratskyi Volodymyr Hryhorovych, Bohatyriova Halyna Pavlivna, Hryschenko Hryhorii Stepanovych, Lavrinenko Valerii Ivanovych, Lieschuk Iryna Venedyktivna, Nikitin Yurii Ivanovych, Pasichnyi Oleh Olehovych, Sytnyk Borys Vasyliovych

Назва патенту російськоюСпособ изготовления инструментального композиционного сверхтвердого материала

Автори російськоюПолторацкий Владимир Григорьевич, Богатырева Галина Павловна, Грищенко Григорий Степанович, Лавриненко Валерий Иванович, Лещук Ирина Венедиктовна, Никитин Юрий Иванович, Пасичный Олег Олегович, Сытник Борис Васильевич

МПК / Мітки

МПК: C01B 31/06

Мітки: виготовлення, надтвердого, спосіб, інструментального, матеріалу, композиційного

Код посилання

<a href="https://ua.patents.su/3-63614-sposib-vigotovlennya-instrumentalnogo-kompozicijjnogo-nadtverdogo-materialu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення інструментального композиційного надтвердого матеріалу</a>

Попередній патент: Процес автоматизованої обробки інженерно-геологічної інформації

Наступний патент: Пристрій для перевантаження сипучої гірської маси

Випадковий патент: Скребковий доочисний транспортер