Спосіб і пристрій для з’єднування провідників

Формула / Реферат

1. Спосіб з'єднування оточених зовнішньою ізоляцією електричних провідників взаємно перекритих плоских кабелів за допомогою ультразвукового електрода, який виробляє ультразвукові коливання, і відповідного йому протилежного електрода, причому з'єднувані провідники розміщені на поверхні носія, розташованій між ультразвуковим електродом і протилежним електродом, який відрізняється тим, що плоскі кабелі послідовно зварюють у різних зонах, ультразвуковий електрод і різні зони послідовно взаємно позиціонують, як носій використовують пристрій, який принаймні частково виконаний як протилежний електрод, або який у зонах, в яких мають бути зварені плоскі кабелі, має наскрізні отвори, на які в необхідному обсязі позиціонують протилежний електрод, або які в необхідному обсязі позиціонують на протилежний електрод.

2. Спосіб за п. 1, який відрізняється тим, що ультразвуковий електрод послідовно позиціонують на різні зони, що підлягають зварюванню.

3. Спосіб за п. 1 або 2, який відрізняється тим, що як ультразвуковий електрод використовують пристрій, виконаний як обертальний вібратор, встановлений як коромисло поздовжній вібратор, паралельно орієнтований поздовжній вібратор або як вібратор із зігнутими елементами.

4. Спосіб за принаймні одним із попередніх пунктів, який відрізняється тим, що ультразвуковий електрод для вироблення ультразвукової енергії, необхідної для зварювання провідників, приводять у обертальне коливання, причому поздовжню вісь ультразвукового електрода орієнтують перпендикулярно або похило до поверхні носія, на якому розміщені зварювані плоскі кабелі.

5. Спосіб за принаймні одним із попередніх пунктів, який відрізняється тим, що провідники приведеним у обертальне коливання ультразвуковим електродом як механічно проколюють, так і зварюють.

6. Спосіб за принаймні одним із попередніх пунктів, який відрізняється тим, що ультразвуковий електрод позиціонують на зварюваних провідниках під візуальним контролем з використанням оптичної системи.

7. Спосіб за принаймні одним із попередніх пунктів, який відрізняється тим, що візуальний контроль здійснюють за допомогою системи обробки зображень.

8. Спосіб за принаймні одним із попередніх пунктів, який відрізняється тим, що місце зварювання провідників позначають оптичним способом.

9. Пристрій для з'єднування оточених зовнішньою ізоляцією (26, 28) електричних провідників (16, 18, 20, 24) взаємно перекритих плоских кабелів (12, 14, 47, 49, 64, 66) за допомогою ультразвукового електрода (52, 74, 92, 102, 104), який виробляє ультразвукові коливання, і відповідного йому протилежного електрода (72), причому з'єднувані провідники розміщують на поверхні (48, 62) носія (50, 60), розташованій між ультразвуковим електродом і протилежним електродом, який відрізняється тим, що ультразвуковий електрод (52, 74, 92, 102, 104) для зварювання провідників (16, 18, 20, 24) у різних зонах встановлений з можливістю переміщення відносно поверхні (48, 62) носія (50, 60), а носій або має наскрізні отвори (68) для переміщуваного протилежного електрода (72), або принаймні частково виконаний як протилежний електрод.

10. Пристрій за п. 9, який відрізняється тим, що ультразвуковий електрод (52) є обертальним вібратором (74, 92), встановленим на опорах у вигляді коромисла поздовжнім вібратором (102), паралельно орієнтованим поздовжнім вібратором або вібратором (104) із зігнутими елементами.

11. Пристрій за п. 10, який відрізняється тим, що поздовжня вісь обертального вібратора (74) орієнтована похило або перпендикулярно до поверхні (68, 42) носія (50, 60).

12. Пристрій за п. 9, який відрізняється тим, що ультразвуковий електрод (74) і протилежний електрод (72) виконані у вигляді зварювальних кліщів.

13. Пристрій за принаймні одним із попередніх пунктів, який відрізняється тим, що ультразвуковий електрод (52) з можливістю переміщення по висоті і/або нахиляння встановлений на порталі (56, 58), виконаному з можливістю переміщення у двох координатних напрямках паралельно до поверхні (48).

14. Пристрій за принаймні одним із попередніх пунктів, який відрізняється тим, що ультразвуковий електрод (52) з можливістю поздовжнього переміщення або нахиляння встановлений на поперечині (56), переміщуваній вздовж порталу (58).

15. Пристрій за принаймні одним із попередніх пунктів, який відрізняється тим, що ультразвуковий електрод у формі обертального вібратора (74) містить головку, на зовнішній поверхні (80) якої розміщені щонайменше дві зварювальні площадки (82, 84, 86).

16. Пристрій за принаймні одним із попередніх пунктів, який відрізняється тим, що ультразвуковий електрод встановлений з можливістю позиціонування бажаної зварювальної площадки (82, 84, 86) на зварюваних провідниках шляхом повертання і/або нахиляння обертального вібратора (74).

17. Пристрій за принаймні одним із попередніх пунктів, який відрізняється тим, що зовнішня поверхня (80) головки ультразвукового електрода має форму конуса, зрізаного конуса, піраміди або зрізаної піраміди.

18. Пристрій за принаймні одним із попередніх пунктів, який відрізняється тим, що протилежний електрод (72) виконаний з можливістю переміщення разом із ультразвуковим електродом (74).

19. Пристрій за принаймні одним із попередніх пунктів, який відрізняється тим, що ультразвуковий електрод встановлений з можливістю переміщення за допомогою багатокоординатної роботизованої системи або робота типу Scarer.

20. Пристрій за принаймні одним із попередніх пунктів, який відрізняється тим, що ультразвуковий електрод виконаний з можливістю зварювання як металу, так і пластмаси.

21. Пристрій за принаймні одним із попередніх пунктів, який відрізняється тим, що ультразвуковий електрод (92) у формі обертального вібратора має орієнтоване по його поздовжній осі вістря (94) для проколювання з'єднуваних провідників.

22. Пристрій за принаймні одним із попередніх пунктів, який відрізняється тим, що ультразвуковий електрод встановлений з можливістю позиціонування на зварюваних провідниках за допомогою оптичного контрольного засобу.

23. Пристрій за принаймні одним із попередніх пунктів, який відрізняється тим, що оптичним засобом для позиціонування ультразвукового електрода на зварюваних провідниках є система обробки зображень.

24. Пристрій за принаймні одним із попередніх пунктів, який відрізняється тим, що він виконаний з можливістю маркування зони зварювання за допомогою оптичного променя, наприклад лазерного променя.

Текст

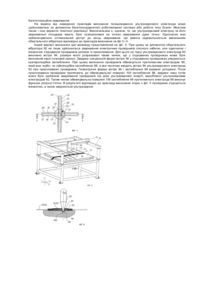

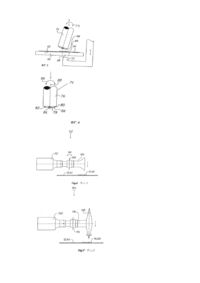

Винахід стосується способу з'єднування, наприклад, зварювання, оточених зовнішньою ізоляцією електричних провідників взаємно перекритих плоских кабелів за допомогою ультразвукового електрода, який виробляє ультразвукові коливання, і відповідного йому протилежного електрода, причому з'єднувані провідники розміщують на поверхні носія, розташованій між ультразвуковим електродом і протилежним електродом. Крім того, винахід стосується пристрою для з'єднування оточених зовнішньою ізоляцією електричних провідників взаємно перекритих плоских кабелів за допомогою ультразвукового електрода, який виробляє ультразвукові коливання, і відповідного йому протилежного електрода, причому з'єднувані провідники розміщені на поверхні носія, розташованій між ультразвуковим електродом і протилежним електродом. Особливо у вантажних автомобілях для виконання бортової мережі у зростаючій мірі використовують плоскі кабелі (FPC = Flexible Printed Cable, гнучкий друкований кабель; FLC =Flexible Laminated Cable, гнучкий багатошаровий кабель; FFC = Flexible Flat Cable, гнучкий плоский кабель). Висока гнучкість, мала потреба у займаному місці, а також невелика вага відрізняють ці плоскі кабелі, називані також електропровідними плівками. При необхідності виконання з'єднання між плоскими кабелями має бути забезпечена здатність місць контакту витримувати певні механічні навантаження, щоб гарантувати пропускання необхідної сили струму. При цьому часто виникає необхідність електричного з'єднування провідників взаємно перекритих плоских кабелів у тісних місцях. Оскільки плоскі кабелі у зростаючій мірі замінюють кабельні джгути, має бути також забезпечена можливість електричного з'єднування кількох плоских кабелів. Для цього вони мають бути розміщені на одній площині. Із ЕР 1 014 515 А1, а також ЕРО 191 175 В1 відоме з'єднування плоских кабелів за допомогою ультразвукового зварювання. В основі винаходу лежить задача такого вдосконалення способу і пристрою вказаного вище виду, що точно і в повному обсязі можуть бути з'єднані між собою електричні провідники взаємно перекритих плоских кабелів - навіть тоді, коли кілька плоских кабелів розміщені в одній площині. Згідно з винаходом задача щодо способу вирішена в основному тим, що плоскі кабелі послідовно зварюють у різних зонах, що ультразвуковий електрод і різні зони послідовно взаємно позиціонують, що як носій використовують пристрій, який принаймні частково виконаний як протилежний електрод, або який у зонах, в яких мають бути зварені плоскі кабелі, має наскрізні отвори, на які в необхідному обсязі позиціонують протилежний електрод, або які в необхідному обсязі позиціонують на протилежний електрод. При цьому зокрема ультразвуковий електрод підводять до носія. Разом з тим, можливе також і переміщення носія відносно ультразвукового електрода або їх взаємне переміщення. Незалежно від цього як ультразвуковий електрод має бути використаний пристрій, виконаний як обертальний вібратор, поздовжній вібратор, встановлений на опорах у вигляді коромисла, паралельно орієнтований поздовжній вібратор або як вібратор із зігнутими елементами. Особливо винахід відрізняється тим, що ультразвуковий електрод для вироблення ультразвукової енергії, необхідної для з'єднування, наприклад, зварювання провідників, приводять у обертальне коливання, причому поздовжню вісь ультразвукового електрода орієнтують перпендикулярно або похило до поверхні носія, на якому розміщені з'єднувані, наприклад, зварювані плоскі кабелі. Відповідно до винаходу для вироблення необхідної ультразвукової енергії використовують ультразвуковий зварювальний пристрій, що містить зокрема обертальний вібратор, поздовжній вібратор, встановлений на опорах у вигляді коромисла, паралельно орієнтований поздовжній вібратор або вібратор із зігнутими елементами або ультразвуковий електрод іншої відомої конструкції. Ультразвуковий електрод або його зварювальну площадку напрямляють на зварювані провідники. Як протилежний електрод може бути використаний сам носій, на якому плоскі кабелі точно розміщують один відносно іншого. Можна, однак, використовува ти носії з наскрізними отворами, в які потім вставляють протилежні електроди, на які спираються з'єднувані провідники при зварюванні. Крім того, при застосуванні обертального вібратора як ультразвукового електрода, що виробляє ультразвукову енергію, з'єднання провідників може бути здійснене як чисто механічно, так і шляхом зварювання. Перший метод можливий завдяки тому, що торець головки ультразвукового електрода виконаний загостреним, тому з'єднувані провідники можуть бути проколоті вістрям, в результаті чого вони однаково деформуються і з геометричним замиканням з'єднуються між собою. Додатково може бути здійснене зварювання проколотих провідників шляхом контактування зварювальної площадки ультразвукового електрода з провідниками і їх опорою на протилежному електроді. Для цього протилежний електрод відповідно до утвореної внаслідок проколювання форми механічно з'єднаних провідників має лункоподібне заглиблення, вздовж обмежувальних поверхонь якого простягаються проколені провідники. Для забезпечення точного зварювання провідників у попередньо вказаній зоні у вдосконаленій формі виконання винаходу передбачено, що ультразвуковий електрод позиціонують на зварювані провідники під візуальним контролем із застосуванням оптичної системи. При цьому візуальний контроль може бути здійснений системою обробки зображень. Завдяки цьому можливе автоматичне підведення ультразвукового електрода до зони провідників, в якій має бути здійснене зварювання. Є також або додатково може бути реалізована можливість, наприклад, за допомогою лазерного променя позначати зону, в якій має бути здійснене зварювання, а потім автоматично чи вручн у підводити до неї ультразвуковий електрод. Винахід відрізняється також тим, що за допомогою ультразвукового електрода може бути здійснене не лише зварювання провідників, тобто металу, але й з'єднування зовнішньої ізоляції розміщених з перекриттям кабелів за допомогою ультразвуку. Для цього ультразвуковий електрод виконують таким чином, що в одній зоні здійснюють зварювання металу, а в іншій зоні, розміщеній перпендикулярно до дійсного чи уявного напрямку коливання ультразвукового електрода, здійснюють зварювання пластмаси. Пристрій вказаного вище виду відрізняється тим, що ультразвуковий електрод для зварювання провідників у різних зонах виконаний переміщуваним вздовж поверхні носія, а також тим, що носій або має наскрізні отвори, в яких може бути встановлений протилежний електрод, або принаймні частковими зонами виконаний у вигляді протилежних електродів. При цьому ультразвуковий електрод може бути виконаний як обертальний вібратор, поздовжній вібратор, встановлений на опорах у вигляді коромисла, паралельно орієнтований поздовжній вібратор або як вібратор із зігнутими елементами. Зокрема передбачено, що ультразвуковий електрод є обертальним вібратором, поздовжня вісь якого орієнтована до поверхні носія, на якій розміщують плоскі кабелі, похило або перпендикулярно. При цьому ультразвуковий електрод і протилежний електрод можуть бути виконані у вигляді зварювальних кліщів. В цьому разі ультразвуковий електрод і протилежний електрод утворюють один вузол, виконаний з можливістю переміщення відносно плоских кабелів. В іншій формі виконання передбачено, що ультразвуковий електрод виконаний у вигляді обертального вібратора, встановленого на порталі, переміщуваному паралельно до поверхні носія у двох координатних напрямках, до того ж, ультразвуковий електрод виконаний з можливістю переміщення по висоті і/або нахиляння. У переважній формі виконання ультразвуковий електрод встановлений на переміщуваній вздовж порталу поперечині, вздовж якої і відносно якої ультразвуковий електрод може змінювати своє положення. Якщо носій не є для плоских кабелів протилежним електродом, протилежний електрод може бути виконаний переміщуваним разом із ультразвуковим електродом, завдяки чому забезпечується дуже точне і швидке позиціонування зварювального пристрою в зонах плоских кабелів, що підлягають зварюванню. В іншій переважній формі виконання винаходу переміщення ультразвукового електрода може здійснюватися за допомогою багатокоординатної роботизованої системи або робота типу Scarer. Можливі також інші варіанти переміщення ультразвукового електрода в зону з'єднання чи зварювання електричних провідників. Для забезпечення площинної орієнтації точок зварювання на зварюваних провідниках або досягнення тривалого терміну служби у відповідному винаходові вдосконаленому варіанті виконання пристрою передбачено, що ультразвуковий електрод у формі обертального вібратора має головку зі щонайменше двома зварювальними площадками, які можуть мати різну орієнтацію. При цьому бажана зварювальна площадка може бути націлена на зварювані провідники шляхом обертання обертального вібратора навколо його поздовжньої осі і/або його нахиляння. Зокрема поверхня головки ультразвукового електрода має форму конуса, зрізаного конуса, піраміди чи зрізаної піраміди. На поверхні розподілено, на певних відстанях від поздовжньої осі обертального вібратора можуть бути розміщені зварювальні площадки, які націлюються на зони зварювання шляхом повороту чи нахиляння ультразвукового електрода, тобто обертального вібратора. В іншому переважному варіанті виконання винаходу передбачено, що ультразвуковий електрод у формі обертального вібратора має орієнтоване по його поздовжній осі вістря для проколювання з'єднуваних провідників. Цим забезпечується механічне, з геометричним замиканням, з'єднання провідників. Додатково після цього може бути здійснене також зварювання провідників ультразвуком. Для цього протилежний електрод має лійкоподібне заглиблення, в яке входять проколоті і відігнуті частини провідників, які потім зварюються. Крім того, є можливість такого виконання ультразвукового електрода, зокрема його головки, яке дозволяє в одній зоні здійснювати зварювання металу, тобто з'єдн ування провідників, а в другій зоні - зварювання пластмаси, тобто зовнішньої ізоляції плоских кабелів. Позиціонування ультразвукового електрода на зварювані провідники може бути здійснене за допомогою оптичного контрольного засобу. Для цього може бути застосована система обробки зображень і/або оптичний промінь, наприклад, лазерний промінь, напрямлений на зону чи точку зварювання, чим полегшується автоматичне чи ручне підведення ультразвукового електрода чи його зварювальних поверхонь. Одночасно зі зварюванням може здійснюватися контроль якості, переважно в функції переміщення, наприклад, за допомогою сервоприводу, в функції енергії, часу чи зусилля. Можливе також багатопозиційне зварювання. Стосовно цього є численні технічні можливості. Крім того, є можливість здійснювати зварювання з'єднуваних матеріалів з різними частотами. Інші подробиці, ознаки і переваги винаходу виявляються не лише із пунктів формули винаходу і взятих із них ознак - кожної окремо і/або в комбінації - але також і з наведеного нижче опису переважних прикладів виконання з посиланнями на креслення. На них зображено: фіг.1. вид зверху на зону перекриття плоских кабелів, фіг. 2. пристрій для зварювання плоских кабелів, фіг.3. фрагмент форми виконання пристрою для зварювання плоских кабелів, фіг. 4. фрагмент ультразвукового електрода у формі обертального вібратора, фіг. 5. обертальний вібратор і протилежний електрод, що з'єдн ують електричні провідники, фіг. 6. ультразвуковий електрод, виконаний у вигляді поздовжнього вібратора, фіг. 7. ультразвуковий електрод, виконаний у вигляді вібратора із зігнутими елементами. На фіг. 1 чисто принципово зображена зона 10 перекриття плоских кабелів 12 і 14. Зображено перетинання плоских кабелів 12, 14 під прямим кутом, однак це жодним чином не обмежує ідеї винаходу. Більш того, вона дійсна для зон перекриття у загальному випадку, тобто для зон, в яких принаймні частково лежать один на іншому плоскі кабелі, провідники яких мають бути електрично з'єднані. На фіг. 1 не зображено також, що для реалізації ідеї винаходу зокрема може бути передбачено, що в одній площині можуть бути розкладені певним чином один відносно іншого кілька плоских кабелів, між певними провідниками яких мають бути виконані електричні з'єднання, як принципово зображено на фіг. 2. Крім того, із фіг. 1 видно, що плоскі кабелі 12, 14 мають електричні провідники 16, 18 і 20, 24 відповідно, у вигляді плоских мідних доріжок. Провідники 16, 18, 20, 24 оточені плоскою зовнішньою ізоляцією 26, 28. Це може бути виконано шляхом опресовування доріжок, наприклад поліестерною плівкою. Для з'єднання плоских кабелів їх провідники у зонах перекривання мають бути оголені, а потім з'єднані між собою. У прикладі виконання електричні провідники 18, 24 і 16, 20 з'єднані між собою у контактних точках 30, 32 шляхом зварювання. Для цього ізоляцію 26, 28 видаляють, наприклад, лазером, щоб потім оголені провідники з'єднати між собою. Одначе для певних застосувань можливе з'єднання провідників шляхом ультразвукового зварювання без попереднього двостороннього знімання ізоляції. Для того, щоб контактні точки витримували також значні механічні навантаження, зона 10 перекривання може бути захищена накладками, які своїми ділянками 38, 40, 42, 44 простягаються за межі провідників 12, 14 і з'єднуються між собою за допомогою ультразвукового зварювання. Завдяки цьому забезпечується механічна стійкість контактних точок 30, 32. Одночасно не втрачається гнучкість плоских кабелів 12, 14, оскільки плоскі накладки виготовлені із пластмасової стрічки з клеєм і можуть мати товщину, яка майже відповідає товщині плоских кабелів. Завдяки малій товщині накладок конструктивна висота плоских кабелів 12, 14 суттєво не змінюється. Накладки мають переважно округлу форму. При цьому їх розміщені між кабелями 12, 14 ділянки 38, 40, 42, 44 можуть бути обрізані по периметру, як показано на фіг.1. Крім того, після монтажу кабелів 12, 14, наприклад, у вантажному автомобілі, ділянки 38, 40, 42, 44 можуть бути використані для кріплення кабелів. Відповідна точка кріплення на фіг. 1 має позиційне позначення 46. Для виконання електричного з'єднання між плоскими кабелями 47, 49 відповідно до винаходу передбачено, що плоскі кабелі 47, 49 попередньо розміщують на поверхні 48 носія 50, а потім електрично з'єднують з використанням ультразвукового зварювання. Для цього відповідний ультразвуковий електрод 52 має бути позиціонований на місця з'єднання. В разі ультразвукового електрода 52 може йтися про обертальний вібратор, зв'язаний з детальніше не описаним конвертором, який перетворює електричні коливання в ультразвукові коливання певної частоти і амплітуди. При цьому конвертор розміщений в корпусі 54, встановленому з можливістю переміщення вздовж поперечини 56, яка у свою чергу встановлена з можливістю переміщення вздовж порталу 58. Завдяки цьому є можливість переміщувати ультразвуковий електрод 52 над усією поверхнею 48, тобто він може бути підведений до будь-якої бажаної точки. Таким чином можуть бути перекриті зображені на фіг. 2 координати χ і у. Крім того, корпус 54 може переміщуватися у напрямку z разом із ультразвуковим електродом 52, який у свою чергу може обертатися навколо своєї поздовжньої осі з метою використання бажаної зварювальної площадки головки ультразвукового електрода, як показано на фіг.3 і 4. Використовуваним сумісно з ультразвуковим електродом 52 протилежним електродом може бути сам носій 50. Зображений на фіг. З альтернативно виконаний носій 60, на поверхні 62 якого взаємно позиціонують плоскі кабелі 64, 66, може мати наскрізні отвори 68. Зони кабелів 64, 66, що підлягають зварюванню, підводять до наскрізних отворів 68. Після цього в наскрізний отвір 68 вводять протилежний електрод 72, об який спираються плоскі кабелі 64, 66 під час зварювання. З протилежного боку до зони з'єднання підводять в даній формі виконання обертальний вібратор 74, якому надають обертального коливання (стрілка 75) для здійснення зварювання металів. Зображений на фіг.4 ультразвуковий електрод 74 має циліндричний корпус 76 з виконаною у формі зрізаного конуса головкою 78, на зовнішній поверхні 80 якої розміщені відмінні між собою за розміром зварювальні площадки 82, 84, 86, які позиціонують на зварювані зони плоских кабелів 64, 66, а потім зварюють електричні провідники плоских кабелів 64, 66 при одночасному спиранні їх на протилежний електрод 72. Для підведення до зони контактування бажаної зварювальної площадки 82, 84, 86 необхідно лише або повернути ультразвуковий електрод 74 навколо його поздовжньої осі 88 і/або нахилити (подвійна стрілка 90). Для точного позиціонування ультразвукового електрода 74 чи його зварювальних поверхонь 82, 84, 86 на точку зварювання може бути застосована оптична система, наприклад система обробки зображень. Є також можливість підводити ультразвуковий електрод вручну, причому точка зварювання може бути позначена, наприклад, лазерним променем. Для цього призначена зображена на фіг. 2 рукоятка 55, встановлена на корпусі 54. До прикладу виконання згідно з фіг. З слід зауважити, що ультразвуковий електрод 74 і протилежний електрод 72 можуть бути виконані у вигляді зварювальних кліщів, чим забезпечується синхронне переміщення. Якщо в разі портальної конструкції, принципово зображеної на фіг. 2, носій 50 не виконаний як протилежний електрод, а відповідно до фіг. З має наскрізні отвори, на які мають позиціонуватися місця контактів, то під поверхнею 48 може бути розміщений протилежний електрод чи упорна п'ятка, що рухається синхронно з ультразвуковим електродом 52. Тоді як з використанням фіг. 2-4 було пояснене зварювання контактних точок провідників взаємно перекритих плоских кабелів 12, 14, 47, 49, 64, 66 за допомогою обертального вібратора 52, 74, ідея винаходу може бути реалізована також з використанням інших відомих в те хніці ультразвукового зварювання ультразвукових електродів, виконаних у вигляді поздовжнього вібратора 102 (фіг. 6) чи вібратора 104 з зігнутими елементами (фіг. 7). При цьому як поздовжній вібратор 102, так і вібратор 104 встановлені переважно у вигляді коромисла з метою точного позиціонування на бажану точку зварювання взаємно перекритих кабелів 12, 14, 64, 66. При цьому поздовжній вібратор 102 встановлений у коливальному вузлі 108, чим забезпечується коливання відповідно до напрямків подвійної стрілки 110, тобто вертикальне опускання на точку зварювання. При цьому ультразвуковий електрод 106 безпосередньо, без підсилювача потужності, зв'язаний з конвертором 112. Самозрозуміло, що є також можливість паралельного підведення вібраторів 102, 104 до точки зварювання. Вібратор 104 у вигляді коромисла встановлений на опорах, розміщених в зоні 114 підсилювача 116, який зв'язує вібратор 104 з конвертором 120. Конструкція і принцип дії поздовжнього вібратора 102 чи вібратора 104 із зігнутими елементами досить відомі із рівня техніки, тому тут де тальніше не розглядаються. При власне зварюванні можна здійснювати контроль якості. Це може бути здійснено, наприклад за допомогою сервоприводу в функції переміщення і/або в функції енергії, часу чи з усилля. Можливе також багатопозиційне зварювання. На відміну від наведених прикладів виконання позиціонування ультразвукового електрода може здійснюватися за допомогою багатокоординатної роботизованої системи або робота типу Scarer. Можливі також і інші варіанти технічної реалізації. Визначальним є, одначе, те, що ультразвуковий електрод чи його зварювальні площадки мають бути позиціоновані на точках зварювання дуже точно. Одночасно має забезпечуватися оптимальний доступ до місць зварювання. Ця вимога задовольняється виконанням обертального вібратора відповідно до прикладів виконання за фіг.3 і 4. Інший варіант виконання ідеї винаходу представлений на фіг. 5. При цьому за допомогою обертального вібратора 92 не лише здійснюється зварювання електричних провідників плоского кабелю, але одночасно і механічне з'єднування провідників шляхом їх проколювання. Для цього на торці ультразвукового електрода 92 виконано вістря 94, розміри якого розраховані таким чином, що у з'єднуваних провідниках може бути виконаний квазі-точковий прокол. Завдяки спеціальній формі вістря 94 у з'єднуваних провідниках утворюється кратероподібне заглиблення. При цьому вигинання провідників обмежується протилежним електродом 96, який має трубо- чи лійкоподібне заглиблення 98, в яке частково входить вістря 94 ультразвукового електрода 92 при проколюванні провідників. Геометричні форми вістря 94 і заглиблення 98 взаємно узгоджені. Після проколювання провідники прилягають до обмежувальної поверхні 100 заглиблення 98, завдяки чому потім може бути здійснене зварювання провідників під дією ультразвукової енергії, виробленої ультразвуковим електродом 92. Таким чином обмежувальна поверхня 100 заглиблення 98 протилежного електрода 96 виконує функцію упорної п'ятки. В результаті відповідно до прикладу виконання згідно з фіг. 5 провідники з'єднуються механічно, а також зварюються ультразвуком.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for connecting conductors

Назва патенту російськоюСпособ и устройство для соединения проводников

МПК / Мітки

МПК: H01R 43/02

Мітки: провідників, спосіб, пристрій, з'єднування

Код посилання

<a href="https://ua.patents.su/5-73830-sposib-i-pristrijj-dlya-zehdnuvannya-providnikiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб і пристрій для з’єднування провідників</a>

Попередній патент: Спосіб одержання некристалічного аторвастатину кальцію та фармацевтичної композиції

Наступний патент: Спосіб прокатування товстих листів

Випадковий патент: Спосіб одночасного проточування довгомірних деталей складних профілів