Спосіб одержання та охолоджування діоксиду титану

Номер патенту: 74008

Опубліковано: 17.10.2005

Автори: Філліпі Біта, Наталі Чарльз А., Флінн Гаррі Е., Юілл Уілльям А.

Формула / Реферат

1. Спосіб одержання діоксиду титану, в якому газоподібний тетрахлорид титану і кисень взаємодіють при високій температурі з утворенням твердого діоксиду титану у вигляді частинок та газоподібних продуктів реакції, діоксид титану та газоподібні продукти реакції охолоджують, пропускаючи їх через трубчастий теплообмінник разом з очищувальним засобом для видалення відкладень з внутрішньої поверхні трубчастого теплообмінника, причому видалення вказаних відкладень і, в результаті, поліпшення охолоджування вказаного діоксиду титану та газоподібних продуктів реакції, здійснюють шляхом пропускання вказаного очищувального засобу, вказаного дисперсного діоксиду титану і вказаних газоподібних продуктів реакції спіральним шляхом під час їх проходу через вказаний трубчастий теплообмінник, завдяки чому вказаний очищувальний засіб ретельно видаляє вказані відкладення.

2. Спосіб за п. 1, в якому вказаний очищувальний засіб вибирають з групи, яка складається з сумішей діоксиду титану і води, які гранульовані, висушені і прожарені, пресованого діоксиду титану, кам'яної солі, розплавленого оксиду алюмінію і сумішей діоксиду титану і солей.

3. Спосіб за п. 2, в якому вказаний очищувальний засіб являє собою суміш діоксиду титану і води, яка гранульована, висушена і прожарена.

4. Спосіб за п. 1, в якому вказаний очищувальний засіб, вказаний діоксид титану у вигляді частинок і вказані газоподібні продукти реакції пропускають через вказаний трубчастий теплообмінник спіральним шляхом, передбачивши одну або декілька спіральних лопаток на внутрішніх поверхнях всього або частини вказаного трубчастого теплообмінника.

5. Спосіб за п. 4, в якому всі або частина з вказаних внутрішніх поверхонь вказаного трубчастого теплообмінника включають від чотирьох до шести спіральних лопаток з розташованими між ними спіральними виїмками кількістю від чотирьох до шести.

6. Спосіб за п. 5, в якому коефіцієнт повороту вказаних спіральних лопаток та виїмок знаходиться в інтервалі від приблизно 2 градусів на дюйм до приблизно 6 градусів на дюйм.

7. Спосіб за п. 5, в якому вказані спіральні лопатки та виїмки мають форму викривлених прямокутників у поперечному перерізі.

8. Спосіб за п. 1, в якому теплообмінним середовищем, що використовують у вказаному трубчастому теплообміннику для охолоджування вказаних діоксиду титану у вигляді частинок та газоподібних продуктів реакції, є вода.

9. Спосіб за п. 4, в якому вказаний трубчастий теплообмінник виготовлений з множини з'єднаних разом теплообмінних секцій.

10. Спосіб за п. 9, в якому менше ніж всі з вказаних теплообмінних секцій включають вказані спіральні лопатки.

11. Спосіб одержання дисперсного твердого діоксиду титану, який включає стадії:

(a) взаємодія газоподібного тетрахлориду титану і кисню при температурі щонайменше 2100°F з утворенням твердого діоксиду титану у вигляді частинок та газоподібних продуктів реакції;

(b) охолоджування вказаних одержаних частинок твердого діоксиду титану та газоподібних продуктів реакції охолоджуючим середовищем в трубчастому теплообміннику до температури близько 1300°F або нижче;

(c) введення очищувального засобу у вказаний теплообмінник для видалення відкладень з його внутрішніх поверхонь;

(d) пропускання вказаного очищувального засобу спіральним шляхом через вказаний трубчастий теплообмінник з підвищенням тим самим видалення відкладень з вказаних поверхонь; і

(e) відділення вказаного дисперсного твердого діоксиду титану від вказаного очищувального засобу та вказаних газоподібних продуктів реакції.

12. Спосіб за п. 11, в якому вказаний очищувальний засіб вибирають з групи, яка складається з сумішей діоксиду титану і води, які гранульовані, висушені і прожарені, пресованого діоксиду титану, кам'яної солі, розплавленого оксиду алюмінію і сумішей діоксиду титану і солей.

13. Спосіб за п. 12, в якому вказаний очищувальний засіб являє собою суміш діоксиду титану і води, яка гранульована, висушена і прожарена.

14. Спосіб за п. 11, в якому вказаний очищувальний засіб, вказаний діоксид титану у вигляді частинок і вказані газоподібні продукти реакції пропускають через вказаний трубчастий теплообмінник спіральним шляхом, передбачивши одну або декілька спіральних лопаток на внутрішніх поверхнях всього або частини вказаного трубчастого теплообмінника.

15. Спосіб за п. 14, в якому всі або частина з вказаних внутрішніх поверхонь вказаного трубчастого теплообмінника включають чотири спіральні лопатки з чотирма розташованими між ними спіральними виїмками.

16. Спосіб за п. 15, в якому коефіцієнт повороту вказаних спіральних лопаток та виїмок знаходиться в інтервалі від приблизно 2 градусів на дюйм до приблизно 6 градусів на дюйм.

17. Спосіб за п. 15, в якому вказані спіральні лопатки та виїмки мають у поперечному перерізі форму викривлених прямокутників.

18. Спосіб за п. 11, в якому вказаним охолоджуючим середовищем є охолоджуюча вода.

19. Спосіб за п. 14, в якому вказаний трубчастий теплообмінник виготовлений з множини з'єднаних разом теплообмінних секцій.

20. Спосіб за п. 19, в якому менше ніж всі з вказаних теплообмінних секцій включають вказані спіральні лопатки.

Текст

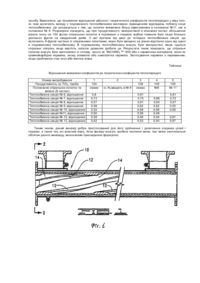

Даний винахід відноситься до способів одержання та охолоджування діоксиду титану і, більш конкретно, до таких способів, в яких охолоджування діоксиду титану та газоподібних продуктів реакції, що утворилися, проводиться більш ефективно. При одержанні діоксиду титану з використанням хлоридного процесу нагрітий газоподібний тетрахлорид титану і нагрітий кисень з'єднують в тр убчастому реакторі при високих швидкостях потоків. У реакторі підтримують високу температуру реакції окислення, завдяки чому утворюються дисперсний твердий діоксид титану та газоподібні продукти реакції. Діоксид титану та газоподібні продукти реакції охолоджують, пропускаючи їх через трубчастий теплообмінник разом з очищувальним засобом для видалення осадів з внутрішніх поверхонь теплообмінника. Тут очищувальним засобом, що використовується, була тверда речовина у вигляді частинок, така як пісок, прожарений або спресований діоксид титану, кам'яна сіль або подібне їм. Незважаючи на застосування очищувального засобу твердий діоксид титану та інші відкладення на внутрішніх поверхнях тр убчастого теплообмінника видалялися тільки частково, внаслідок чого залишалися відкладення, які знижують ефективність теплопередачі в теплообміннику. Таким чином потрібні вдосконалені способи одержання та охолоджування діоксиду титану, в яких більш ретельно утилізуються та видаляються осади з теплообмінника, що використовується, і забезпечується висока ефективність охолоджування. Даний винахід пропонує вдосконалений спосіб одержання та охолоджування діоксиду титану, який задовольняє вищеописані потреби і долає недоліки існуючого рівня техніки. Вдосконалений спосіб за винаходом включає основні стадії взаємодії газоподібного тетрахлориду титану і кисню при високій температурі для утворення дисперсного твердого діоксиду титану і газоподібних продуктів реакції. Одержані твердий діоксид у вигляді частинок титану і газоподібні продукти реакції охолоджують теплообміном з охолоджуючим середовищем у трубчастому теплообміннику. Для видалення відкладень діоксиду титан у та інших матеріалів з внутрішніх поверхонь теплообмінника в теплообмінник вводять очищувальний засіб. Для того, щоб поліпшити видалення відкладень з поверхонь і тим самим підвищити ефективність теплопередачі в теплообміннику, очищувальний засіб примушують рухатися через теплообмінник спіральним шляхом. Після проходження через теплообмінник твердий діоксид титану у вигляді частинок відділяють від газоподібних продуктів реакції. Таким чином, головна мета даного винаходу - запропонувати вдосконалений спосіб одержання та охолоджування діоксиду титану. Інші і додаткові цілі, ознаки та переваги даного винаходу будуть легко зрозумілі фахівцям під час читання нижченаведеного опису переважних здійснень в поєднанні з прикладеними кресленнями. Фігура 1 представляє вигляд збоку поперечного перерізу секції теплообмінника, яка включає спіральні лопатки та виїмки відповідно до даного винаходу. Фігура 2 представляє вигляд з торця по лінії 2-2 фігури 1. Пігмент діоксид титану одержували досі взаємодією нагрітого газоподібного тетрахлориду титану та нагрітого кисню в трубчастому реакторі при високих температурах. Те трахлорид титану може включати хлорид алюмінію в кількостях, достатніх для того, щоб одержати пігмент на основі рутилу, що містить від приблизно 0,3% до приблизно 3% мас. оксиду алюмінію. Звичайно тетрахлорид титану заздалегідь підігрівають до температури в інтервалі від приблизно 650°F до приблизно 1800°F в залежності від попереднього підігрівника, який конкретно використовується. Кисень звичайно заздалегідь підігрівають, до температури в інтервалі від приблизно 1750°F до приблизно 3400°F. Температура реакції при тиску 1 атм. становить звичайно від близько 2300 °F до близько 2500 °F. Реакція дає тверді частинки діоксиду титану та газоподібні продукти реакції. Продукти реакції негайно вводять у подовжений трубчастий теплообмінник, в якому продукти реакції охолоджують шляхом теплообміну з охолоджуючим середовищем, таким як охолоджуюча вода. Подовжений трубчастий теплообмінник звичайно виготовляють з множини окремих теплообмінних секцій, які з'єднують разом зварюванням. Секції теплообмінника і загальна довжина теплообмінника можуть змінюватися в широких межах в залежності від таких факторів як продуктивність по діоксиду титану, бажана температура на виході, діаметр теплообмінника і т.і. Отже, промислові виробники діоксиду титан у, які використовують хлоридний спосіб, тобто спосіб окислення тетрахлориду ти тану, застосовують для охолоджування продуктів реакції теплообмінники з різними діаметрами і довжиною. Як приклад одного такого теплообмінника, секції теплообмінника мають внутрішній діаметр 7 дюймів і мають довжину від приблизно 7 футів до приблизно 16 футів. Подовжений трубчастий теплообмінник часто включає також приймальну секцію, яка має довжину від 1 фута до 4 футів. Під час проходження через подовжений трубчастий теплообмінник діоксид титану та газоподібні продукти реакції охолоджуються до температури приблизно 1300°F або нижче. Для запобігання відкладенню осадів, утворених з діоксиду титану та інших матеріалів, що одержуються при реакції окислення, в трубчастий теплообмінник разом з продуктами реакції вводили очищувальний засіб. Приклади очищувальних засобів, які можуть бути застосовані, включають, але не обмежуються цим, пісок, суміші діоксиду титану і води, які гранульовані, висушені і прожарені, пресований діоксид титану, кам'яну сіль, розплавлений оксид алюмінію, діоксид титану і суміші солей і т.п. Сіллю, змішаною з діоксидом титану, може бути хлорид калію, хлорид натрію і ті. Очищувальний засіб ударяється об внутрішні поверхні теплообмінника і видаляє з них відкладення. Хоча очищувальний засіб видаляє частину відкладень, він часто не видаляє усі відкладення і в результаті на внутрішніх поверхнях теплообмінника залишається шар відкладень. Решта шару матеріалу, що відклався, знижує коефіцієнт тепловіддачі від продуктів реакції, що охолоджуються через стінки теплообмінника, до охолоджуючого середовища. Це в свою чергу істотно знижує ефективність теплообмінника і збільшує загальні витрати на виробництво діоксиду титану, вимагаючи установлення та експлуатації довших теплообмінників і вимагаючи більшої кількості очищувального засобу. Після охолоджування продуктів реакції частинки твердого діоксиду титан у відділяють від газоподібних продуктів реакції та очищувального засобу. Даний винахід основується на виявленні того, що видалення відкладень з внутрішніх поверхонь теплообмінника може бути поліпшене за рахунок примушення очищувального засобу рухатися через теплообмінник спіральним шляхом. Хоча для того, щоб примусити очищувальний засіб рухатися спіральним шляхом через теплообмінник, можуть бути застосовані різні методи, переважний метод, що представляється, полягає у створенні однієї або декількох спіральних лопаток на внутрішніх поверхнях, щонайменше, частині однієї або декількох з секцій теплообмінника. Переважно для секцій теплообмінника внутрішнім діаметром від 7 дюймів до 11 дюймів, дві або більше спіральних лопатки, що мають між собою спіральні виїмки, передбачають на 8-футови х частинах двох або більшої кількості з окремих секцій теплообмінника. Найбільш переважно на забезпечених спіралями частинах секцій роблять від чотирьох до шести спіральних лопаток зі спіральними виїмками між ними кількістю від чотирьох до шести . Із посиланням на креслення, показана одна з окремих теплообмінних секцій внутрішнім діаметром 7 дюймів і довжиною 16 футів, які складають подовжений теплообмінник для охолоджування продуктів реакції, і позначена загалом номером 10. Теплообмінна секція 10 включає чотири спіральних лопатки 12 з чотирма спіральними виїмками 14 між ними, що тягн уться на 8 футів її внутрішньої частини. Як показано на фіг. 1, лопатки 12 і виїмки 14 повертаються по початкових 8 фута х довжини внутрішньої поверхні теплообмінника 10. Коефіцієнт повороту спіральних лопаток і виїмок є постійним і знаходиться звичайно в інтервалі від приблизно 2 градусів на дюйм до приблизно 6 градусів на дюйм, переважно близько 4,5 градусів на дюйм. Як показано на фіг. 2, спіральні лопатки 12 і виїмки 14 мають форму викривлених прямокутників у поперечному перерізі. Звичайно висота, ширина та коефіцієнт повороту спіральних лопаток є такими, що для окремої теплообмінної секції, що містить лопатки на початкових 8 фута х довжини своєї внутрішньої поверхні, максимальна втрата тиску при максимальній швидкості потоку продуктів реакції через секцію становить 0,2 фунти на квадратний дюйм. Додатковою вимогою є те, що очи щувальний засіб повністю очищає внутрішні поверхні теплообмінної секції, включаючи поверхні спіральних виїмок. Ці критерії задовольняються, наприклад, в теплообмінній секції, що має довжину 16 футів, внутрішній діаметр 7 дюймів і що має чотири викривлених прямокутних лопатки на однаковій відстані одна від одної на початкових 8 фута х своєї вн утрішньої поверхні, коли лопатки мають висоту 0,5 дюйма, ширину 1,5 дюйма і мають коефіцієнт повороту 4,3 градуса на дюйм, і коли очищувальний засіб має питому вагу 2 і використовуються частинки розміром 0,028 дюйма при витраті вхідного газоподібного продукту реакції 6,6 фунті в в секунду при температурі 1750°F. Як згадувалося, усі з теплообмінних секцій, що використовуються для виготовлення подовженого трубчасто го теплообмінника, можуть включати спіральні лопатки та виїмки. Звичайно, однак, теплообмінні секції, які включають спіральні лопатки та виїмки, в подовженому трубчастому теплообміннику можуть бути розділені декількома теплообмінними секціями, які не включають спіральні лопатки та виїмки. Кількість теплообмінних секцій, які не включають спіральні лопатки та виїмки, залежить від того .чи будуть ці секції теплообмінника ретельно вичищені очищувальним засобом в робочих умовах, що використовуються. Лопатки можуть бути утворені з корозійностійкого сплаву, такого як сплав нікелю і хрому, або вони можуть бути утворені з керамічного зносостійкого матеріалу, такого як оксид алюмінію, карбід кремнію або т.п. Крім того, лопатки можуть бути порожнистими так, щоб охолоджуюче середовище могло підтримувати їх більш холодними, теплопередача могла збільшитися і відкладення пігменту могли б бути зменшені. Вдосконалений спосіб за даним винаходом для одержання та охолоджування частинок твердого діоксиду титану включає декілька стадій. Нагрітий газоподібний тетрахлорид титану і нагрітий кисень взаємодіють при високій температурі, тобто при температурі щонайменше близько 2200°F з утворенням частинок твердого діоксиду титану та газоподібних продуктів реакції. Твердий діоксид титану та газоподібні продукти реакції охолоджують, пропускаючи їх через подовжений трубчастий теплообмінник разом з очищувальним засобом для видалення відкладень з внутрішніх поверхонь теплообмінника. Очищувальний засіб, частинки твердого діоксиду титану та газоподібні продукти реакції пропускають спіральним шляхом під час їх проходження через подовжений трубчастий теплообмінник, завдяки чому очищувальний засіб ретельно видаляє відкладення. Відповідно до представленого даного переважного здійснення винаходу твердий діоксид титану у вигляді частинок та газоподібні продукти реакції примушують рухатися спіральним шляхом за допомогою розташування однієї або декількох спіральних лопаток на внутрішніх поверхнях всі х або віддалених одна від одної частин подовженого трубчастого теплообмінника. Більш окремий спосіб за даним винаходом для одержання дисперсного твердого діоксиду ти тану у вигляді частинок включає стадії (а) взаємодії газоподібного тетрахлориду ти тану і кисню при температурі в інтервалі від, щонайменше, 2200°F для утворення твердого діоксиду титану у вигляді частинок та газоподібних продуктів реакції; (b) охолоджування одержаних частинок твердого діоксиду титану та газоподібних продуктів реакції охолоджуючим середовищем в трубчастому теплообміннику до температури близько 1300°F або нижче; (с) введення очищувального засобу в теплообмінник для видалення відкладень з його внутрішніх поверхонь; (d) примушення очищувального засобу рухатися спіральним шляхом через трубчастий теплообмінник, поліпшуючи тим самим видалення відкладень з поверхонь, за рахунок створення однієї або декількох спіральних лопаток на внутрішній поверхні усього трубчастого теплообмінника або його частині; і (e) відділення частинок твердого діоксиду титан у від очи щувального засобу та газоподібних продуктів реакції. Для того, щоб додатково пояснити вдосконалений спосіб за даним винаходом, наведений наступний приклад. Приклад Було проведено ряд випробувань підвищення ефективності подовженого трубчастого теплообмінника, що використовується для охолоджування діоксиду титану та газоподібних продуктів реакції, що одержуються у хлоридному процесі. Теплообмінник був забезпечений приладами для визначення ефективності теплообміну і складався з ряду секцій з труби в оболонці. Охолоджуюча вода протікала через оболонку, а продукти реакції з реактора, які складаються з суміші Сl2, пігменту ТіО2 та 5-10% О2, протікали всередині труби. Теплообмінні секції мали довжину близько 16 футі в і були з'єднані фланцями. Зовнішня водяна труба, названа переходом, з'єднувала водяну оболонку однієї секції з водяною оболонкою сусідньої секції. У кожний перехід була вміщена термопара, і загальну витрату води через секції теплообміну вимірювали на вході в секції. Кількість тепла, переданого від потоку продуктів реакції до води в кожній секції теплообміну визначали за різницею температур між водою на вході та на виході і витраті води. Температуру газу для секцій теплообмінника розраховували з матеріального балансу реактора, кількості тепла, введеного в реактор з потоками вихідних реагентів і загальних втрат тепла з вихідним потоком реактора в секції. Коефіцієнт теплопередачі розраховували для кожної секції по температурі продуктового потоку і кількості тепла, переданого до охолоджуючої води в даній секції. Потім розраховані коефіцієнти теплопередачі порівнювали з коефіцієнтами теплопередачі, розрахованими по емпіричних кореляціях теплопередачі, відомими з літератури для окремих вільних газів. Передбачалося, що кореляції для конкретних робочих газів повинні відрізнятися від чистих газів, але здавалося вірогідним, що повинні бути відносно постійне відношення між коефіцієнтом, виміряним для секцій теплообмінника і коефіцієнтами, розрахованими для чистого газу. Результати показали, що відхилення між значеннями, розрахованими з емпіричних кореляцій, і значеннями, визначеними експериментально, були набагато більші для секцій, близьких до виходу з подовженого теплообмінника, ніж для секцій на вході. Здається вірогідним, що відмінність повинна бути викликана відкладеннями в секціях. Потім були початі тести для розробки способів поліпшення теплообміну поблизу виходу з подовженого теплообмінника. Тести проводили, використовуючи останні 8 секцій подовженого теплообмінника. Усі секції були діаметром 7 дюймів і приблизно 16 футів довжини за винятком останньої секції, яка була переходом для приєднання подовженого теплообмінника до секції збору продукту. Перехідна секція мала довжину 4 фута і була трохи більша за діаметром, ніж інші секції. Результати всіх тестів наведені нижче в таблиці. Тест 1 Проводили контрольний тест, використовуючи як очищувальний засіб кремнеземний пісок. Продуктивність реактора по продукту встановили на такому рівні, який міг підтримуватися навіть при значній зміні швидкостей теплопередачі. Визначали відношення виміряних коефіцієнтів до теоретичних коефіцієнтів. Результати показують, що різниця між дійсними коефіцієнтами і теоретичними коефіцієнтами зростає у міру того як гази рухаються по подовженому теплообміннику. Тест 2 У другому тесті в середню секцію теплообмінника вміщували пристрій для введення N2 в секцію. Реактор виробляв пігмент ТiO2 з продуктивністю близько 130-150 фунтів в хвилину. За період в декілька хвилин в секцію вводили приблизно 200 нормальних кубічних футів N 2 . Результатом було те, що теплопередача помітно поліпшилася протягом всього охолоджування продукту за точкою введення. Підвищення теплопередачі приписувалося більш ефективному очищенню, а не підвищеній турбулентності за двома причинами. Першою було те, що підвищення теплопередачі спостерігалося так далеко, як на 100 діаметрів секцій, за точкою введення N2. Розрахунки та опубліковані дані показують, що будь-яке поліпшення теплопередачі за рахунок турбулентності швидко знижується і повністю зникає в межах приблизно 20 діаметрів труби нижче по потоку (A.H.Algifri, R.K.Bhardwaj, Υ.V.N.Rao; "Heat transfer in turbulent decaying swirl flow in a circular pipe", Int.J. Heat & Mass Transfer, Vol. 31(8), pp. 1563-1568 (1988); N.Hay, P.O.West; "Heat transfer in free swirling flow in a pipe", Trans. ASME J. Heat Transfer, 97, pp. 411-416 (1975)). Другою причиною вважати, що поліпшення теплопередачі викликане кращим очищенням, було спостереження того, що підвищена теплопередача продовжувалася і деякий час після зупинки потоку N 2. Тест З Очищувальний засіб з ТіО2 готували агломерацією пігменту-сирцю, тепловою обробкою матеріалу для одержання матеріалу з придатною твердістю і потім просіювання матеріалу для одержання розподілу розмірів частинок, подібного розподілу використаного раніше кремнеземного піску. ТіО2 очищувальний засіб вводили перед реактором. Результати даного тесту були подібні результатам тесту 1. Тест 4 Замість секції теплообмінника № 6 встановлювали секцію теплообмінника, що має спіральні лопатки та виїмки, як показано на фіг. 1 та 2. Частина теплообмінних секції, які включали спіральні лопатки та виїмки, займала перші 8 футів секції. Очищувальний засіб був таким самий, який використовували в тесті 3, і продуктивність по продукту була приблизно такою самою, як в тестах 1 і 3. Результати показують, що середній коефіцієнт теплопередачі для секції № 7 безпосередньо за секцією № 6 був значно більш високим, ніж середній коефіцієнт теплопередачі для секції № 7 в тесті 3. Середній коефіцієнт теплопередачі для секції № 8, яка була на відстані 32 фута або 55 діаметрів труби від кінця спіральних лопаток і виїмок, був трохи вище за коефіцієнт теплопередачі для секції № 8 в тесті 3. Тест 5 Теплообмінна секція, що включає спіральні лопатки та виїмки, була встановлена замість секції № 11, і був проведений тест, подібний тесту 4. Результати показують, що було одержане значне поліпшення навіть для секції № 13, яка знаходилася на 26 футів або більш ніж на 47 діаметрів труби від кінця секції №11. Додаткові тести Тест, подібний тесту 5, проводили, використовуючи спіральні лопатки з керамічного матеріалу. Результати теплопередачі для секцій № 12 та № 13 з керамічними лопатками були такими самими, як для тесту 5. Теплопередача в секції, що містила лопатки, залежала від теплопровідності матеріалу, використаного для лопаток, і від конструкції лопаток. В іншому наборі тестів визначали температуру газів, що ви ходять з рукавного фільтра, при роботі теплообмінника без спіральних лопаток. Потім замість секції № 11 встановлювали лопатки і продуктивність збільшували доти, доки температура газів, що покидають рукавний фільтр, не досягала тієї самої величини. Результатом було те, що без лопаток продуктивність 97 т/доба давала температур у на виході 369°F, а з лопатками продуктивність 119 т/доба давала температуру на ви ході 363°F. Лопатки "INCONEL " працювали більше 30 годин. На лопатках не було знайдено помітного зносу і якість пігменту була чудовою. Ніяких відкладень не було виявлено на лопатках. Результати тестів показують, що спіральні лопатки та виїмки підвищують ефективність очищувального засобу. Вважалося, що пониження відношення дійсного і теоретичного коефіцієнтів теплопередачі у міру того, як гази досягають виходу з подовженого теплообмінника викликано підвищенням відкладень поблизу кінця теплообмінника. Це узгоджується з тим, що лопатки виявилися більш ефективними в положенні №11, ніж в положенні № 6. Розрахунки показують, що при продуктивності, використаній в описаних тестах, збільшення втрати тиску на 150 футах спіральних лопаток в порівнянні з гладкою трубою повинне бути ли ше близько декількох фунтів на квадратний дюйм. З цієї причини від двох до чотирьох теплообмінних секцій, що включають 8-футові частини зі спіральними лопатками, може бути вміщено на різних відстанях одна від одної в подовженому теплообміннику. В подовженому теплообміннику можуть бути використані також суцільні спіральні лопатки, якщо вартість лопаток дозволяє зробити це. Результати також показують, що спіральні лопатки можуть бути виготовлені зі сплаву, такого як "INCONEL™" 600 або з керамічних матеріалів, таких як кремнійкарбідна кераміка, оксид алюмінію або композитна кераміка. Застосування кераміки є переважним, якщо проблемою стає знос або хімічна атака. Таблиця Відношення виміряних коефіцієнтів до теоретичних коефіцієнтів теплопередачі Номер випробування Продуктивність по ТіО2, т/доба Положення спіральних лопаток та виїмок (8 частин) Теплообмінна секція № 6, відношення Теплообмінна секція № 7, відношення Теплообмінна секція № 8, відношення Теплообмінна секція № 9, відношення Теплообмінна секція № 10, відношення Теплообмінна секція №11, відношення Теплообмінна секція № 12, відношення Теплообмінна секція № 13, відношення 1 104 немає 0,8 0,73 0,57 0,58 0,52 0,50 0,39 0,42 2 ні, N2 вводять в № 8 3 108 немає 4 105 №6 0,81 0,75 0,61 0,62 0,58 0,58 0,46 0,53 0,86 0,64 0,62 0,56 0,49 0,44 0,40 5 108 № 11 0,81 0,72 0,57 0,55 0,56 0,61 0,67 Таким чином, даний винахід добре пристосований для його здійснення і досягнення згаданих цілей і переваг, а також тих, які властиві йому. Хоча фа хівці можуть зробити численні зміни, такі зміни охоплюються обсягом даного винаходу, визначеним прикладеною формулою.

ДивитисяДодаткова інформація

Назва патенту англійськоюA process for producing and cooling titanium dioxide

Назва патенту російськоюСпособ получения и охлаждения диоксида титана

МПК / Мітки

МПК: C01G 23/07, C01G 23/047

Мітки: діоксиду, спосіб, охолоджування, одержання, титану

Код посилання

<a href="https://ua.patents.su/5-74008-sposib-oderzhannya-ta-okholodzhuvannya-dioksidu-titanu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання та охолоджування діоксиду титану</a>

Попередній патент: Тканина фільтрувальна

Наступний патент: Полікристалічний алмазний елемент

Випадковий патент: Установка шахтного типу для утилізації твердих побутових та промислових відходів з внутрішнім допалюванням