Спосіб виготовлення виробів із зносостійких порошкових композиційних матеріалів

Номер патенту: 78065

Опубліковано: 11.03.2013

Автори: Баглюк Геннадій Анатолійович, Гончарук Дмитро Андрійович

Формула / Реферат

Спосіб виготовлення виробів із зносостійких порошкових композиційних матеріалів, що включає розмел та змішування суміші з порошків сталі, титановмісної складової та вуглецевмісної добавки, пресування пористих заготовок, їх спікання при температурі на 5-20 °C вище температури солідус порошкової композиції та наступну гарячу деформацію, який відрізняється тим, що як титановмісна складова використовується порошок гідриду титану.

Текст

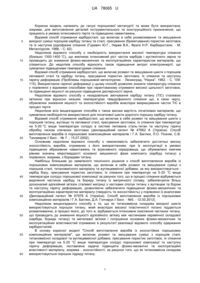

Реферат: Спосіб виготовлення виробів із зносостійких порошкових композиційних матеріалів включає розмел та змішування суміші з порошків сталі, титановмісної складової та вуглецевмісної добавки, пресування пористих заготовок, їх спікання при температурі на 5-20 °C вище температури солідус порошкової композиції та наступну гарячу деформацію. Як титановмісна складова використовується порошок гідриду титану. UA 78065 U (54) СПОСІБ ВИГОТОВЛЕННЯ ВИРОБІВ ІЗ ЗНОСОСТІЙКИХ ПОРОШКОВИХ КОМПОЗИЦІЙНИХ МАТЕРІАЛІВ UA 78065 U UA 78065 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі порошкової металургії та може бути використана, зокрема, для виготовлення деталей інструментального та конструкційного призначення, що працюють в умовах інтенсивного тертя та підвищених навантажень. Відомий спосіб отримання карбідосталі, що включає в себе розмелювання та змішування вихідної суміші порошків карбіду титану та сталі, пресування (брикетування) пористих заготовок та їх наступне рідкофазне спікання (Гуревич Ю.Г., Нарва В.К., Фраге Н.Р. Карбидостали. - М: Металлургия, 1988. - С. 62). Недоліком відомого способу є необхідність використання високої температури спікання (близько 1300-1400 °C), що викликає інтенсивний ріст часток карбідів і аустенітного зерна та призводить до зниження фізико-механічних та експлуатаційних характеристик матеріалів, що спікаються. До недоліків способу відносять також підвищення витрат електроенергії, що зумовлені підвищеними температурами спікання. Відомий спосіб отримання карбідосталі, що включає розмел та змішування шихти з порошків легованої сталі та карбіду титану, пресування пористих заготовок, їх спікання та наступну гарячу деформацію (Проблемы порошковой металлургии. - Ленинград, "Наука", 1982. - С. 109115). Використання гарячої деформації у цьому способі дозволяє знизити температуру спікання у порівнянні з відомими способами при гарантованому отриманні високої щільності заготовок, та підвищенні міцності за рахунок підвищення дисперсності зерна. Недоліком відомого способу є незадовільне змочування карбіду титану (ТіС) сталевою зв'язкою при відносно низьких температурах твердофазного спікання що, в свою чергу, обумовлює зниження міцності та зносостійкості виробів внаслідок викришування часток ТіС в процесі тертя. Недоліком всіх вищезгаданих способів є також висока вартість початкових матеріалів, що зумовлена необхідністю використання для початкової шихти дорогого порошку карбіду титану. Відомий спосіб отримання карбідосталі, що включає в себе розмел та змішування шихти з порошків титану, вуглецю та легованої сталі, пресування заготовок, їх спікання при температурі на 5-20 °C вище температури солідус в системі легована сталь-титан та наступну гарячу обробку тиском спечених заготовок (деклараційний патент № 47662 А (Україна). Спосіб виготовлення виробів із порошкових композиційних матеріалів / Г.А. Баглюк, Л.О. Позняк, С.В. Тихомиров // Бюл. - № 7. - 15.07.2002). Основним недоліком відомого способу є неможливість забезпечити достатньо високу зносостійкість виробів, отриманих з його використанням, при їх експлуатації в умовах підвищених абразивних навантажень та агресивного середовища, що обумовлено нижчим рівнем значень мікротвердості основної зміцнюючої фази композиту (карбіду титану) у порівнянні, зокрема, з боридами титану. Найбільш близьким до заявленого технічного рішення є спосіб виготовлення виробів із порошкових композиційних матеріалів, що включає в себе розмол та змішування суміші з порошків сталі, титановмісного матеріалу та вуглецевмісної добавки, за яку використовується карбід бору, пресування пористих заготовок, їх спікання при температурі на 5-20 °C вище температури солідус порошкової композиції за рахунок того, що в процесі спікання відбувається виділення частинок карбіду та бориду титану із матричного сплаву, забезпечуючи більш досконалий адгезійний зв'язок сталевої матриці з частками сполук титану з вуглецем та бором та наступну гарячу деформацію, дозволяючи забезпечити підвищення фізико-механічних та експлуатаційних характеристик матеріалу (твердість та зносостійкість) у порівнянні із аналогами (Деклараційний патент № 67978 А (Україна). Спосіб виготовлення виробів із порошкових композиційних матеріалів / Г.А. Баглюк, Д.А. Гончарук // Бюл. - №5. - 12.03.2012). Недоліком вищезгаданого способу є те, що як титановмісна складова вихідної шихти використовується порошок титану, який внаслідок високої пластичності погано піддається розмелюванню, в процесі якого, до того ж, відбувається інтенсивне окислення частинок титану, що призводить до зниження міцності адгезійного зв'язку між частинками керамічної складової (карбіди, бориди титану) та металевої зв'язки і погіршення основних фізико-механічних та експлуатаційних властивостей отриманих в результаті реалізації відомого способу одержання карбідосталей. В основу корисної моделі "Спосіб виготовлення виробів із зносостійких порошкових композиційних матеріалів", що включає розмел та змішування суміші з порошків сталі, титановміcної складової та вуглецевміcної добавки, пресування пористих заготовок, їх спікання при температурі на 5-20 °C вище температури солідус порошкової композиції та наступну гарячу деформацію, поставлена задача підвищити фізико-механічні та експлуатаційні властивості матеріалу, зокрема - зносостійкості, за рахунок того, що як титановмісна складова використовується порошок гідриду титану. 1 UA 78065 U 5 10 15 20 25 30 35 40 45 50 55 Суть корисної моделі полягає в тому, що за рахунок використання як титановмісної добавки у вихідній шихті порошку гідриду титану, суттєво більш крихкого у порівнянні з титаном, забезпечується інтенсифікакція операцій розмелу, що дозволяє за відносно короткий проміжок часу оброки отримати мікрокристалічні фракції потенційних зародків майбутніх зміцнюючих включень (карбідів, боридів титану). З другого боку, внаслідок того, що в процесі спікання відбувається розкладання гідриду титану з відділенням атомарного водню та хімічно чистих, а тому значно більш реакційно здатних частинок титану, позбавлених у фізико-хімічному плані таких недоліків, притаманних порошку титану (як у способі-прототипу), як окисленість поверхні частинок порошку та наявність поверхневих домішок, забезпечується краща досконалість утворюваних фаз і міжфазних границь, що зумовлює підвищення фізико-механічних та експлуатаційних властивостей кінцевого продукту. Ще одною перевагою використання гідриду титану є те, що він виконує функцію генератора хімічно чистого водню, запобігаючи тим самим окисленню компонентів шихти на ранніх стадіях нагріву, а також відновлює оксидні плівки та забезпечує видалення з об'єму пресовок газоподібних продуктів відновлювальних реакцій. Розкладання гідридів титану суттєво поліпшує процес спікання матеріалу, за рахунок ефекту водневого нагартування в результаті зміни кристалографічної комірки при високій швидкості нагріву (~25 - 30 °С/хв.), утворюючи додаткові кристалічні дефекти. Доцільність використання як титановмісної сировини гідриду титану обґрунтована і технікоекономічнім ефектом, так як вартість порошку гідриду титану суттєво нижча вартості порошку титану, що дозволяє знизити вартість одиниці продукції, отриманої з використанням цих видів сировини. Спосіб здійснюється наступним чином. Порошки сталі, гідриду титану та вуглецю (карбіду бору) вмішують у розмельний пристрій (планетарний млин, атритор, вібромлин тощо) разом з розмельними кулями, заливають робочою рідиною (ацетон, етиловий спирт, бензин та ін.), що забезпечує захист часток порошків від окислення та інтенсифікує процес розмелу, та проводять процес розмелу-змішування. Після розмелу проводять сушіння та холодне пресування заготовок, яке проходить під тиском 400-600 МПа. Спікання спресованих заготовок проводиться при температурі на 5-20 °С вище температури солідус в системі сталь-водень-титан-вуглець-(бор), яка визначаться експериментально для кожної конкретної марки сплавів. Спікання при такій температурі супроводжується появою рідкої фази та її активною взаємодією з частинками вуглецю (карбіду бору), що призводить до утворення твердих частинок сполук титану з вуглецем та бором. Наступна гаряча обробка тиском спечених заготовок (екструзія, штамповка, кування, тощо) дозволяють досягти високої щільності матеріалу карбідосталі в поєднанні з дрібнозернистою структурою, що утворюється за рахунок використання відносно низької температури спікання у порівнянні з традиційною технологією високотемпературного спікання з рідкою фазою. Кількість вуглецю, карбіду бору та гідриду титану, що вводиться в шихту в разі використання запропонованого способу, вибирається виходячи з необхідності отримання стехіометричних сполук титану з бором та вуглецем. Вибір температури спікання матеріалу зумовлений необхідністю отримання певної достатньої кількості рідкої фази. При температурі, меншій ніж tсолідус + 5 C, рідкої фази виявляється недостатньо для гарантованого зв'язування частинок титану в сполуки титану з бором та вуглецем, а перевищення температури вище tсолідус + 20°C призводить до інтенсивного росту зерна, що значно погіршує фізико-механічні та експлуатаційні характеристики матеріалу. Для експериментального підтвердження заявленого технічного рішення були виготовлені зразки порошкових композитів за двома технологічними схемами: відповідно до способу-прототипу, що включав розмел та змішування шихти з порошків титану, карбіду бору та підшипникової сталі ШХ15, пресування заготовок, їх спікання при температурі 1180-1220 °C та наступну гарячу обробку тиском спечених заготовок (деклараційний патент № 67978 А (Україна). Спосіб виготовлення виробів із порошкових композиційних матеріалів / Г.А. Баглюк, Д.А. Гончарук // Бюл. -№5.-12.03.2012); за технологією відповідно до запропонованого способу, що включала розмел та змішування суміші з порошків підшипникової сталі, гідриду титану та карбіду бору, пресування пористих заготовок, їх спікання при 1180-1220 °С та наступну гарячу обробку тиском спечених заготовок. В обох випадках порошкова шихта складалася з 65-85 (мас.) % порошку сталі із розміром частинок 160 мкм та 15-35 % суміші порошків титану та карбіду бору (спосіб-прототип) або гідриду титану та карбіду бору (спосіб, що заявляється), причому співвідношення маси карбіду бору до титану в обох випадках складало 20:80. Отриману порошкову шихту піддавали розмолу у планетарному млині з використанням в якості мелючих тіл кульок із сталі ШХ15 розміром 10 2 UA 78065 U 5 10 15 20 мм. Відношення мас мелючих тіл та порошку приймали рівним п'яти. Розмел проводили протягом 10 хв. в середовищі етилового спирту. Після розмелу та сушіння порошкової суміші останню піддавали холодному пресуванню на гідравлічному пресі під тиском 600 МПа. Враховуючи, що відповідно до попередніх результатів температура солідусу для вказаних матеріалів знаходиться близько 1200 °C, спікання проводили в середовищі аргону при температурі 1210±5 °C. Тривалість спікання - 1 година. Спечені заготовки нагрівали в печі з індукційним нагрівом в середовищі аргону та проводили гарячу штамповку на дугостаторному пресі у напівзакритому штампі з компенсаційною порожниною. Відносна щільність заготовок після гарячого штампування складала 98,5-99,5 %. Після гарячого штампування проводили відпал при 850 °C та наступну їх термообробку, що включала в себе гартування від температури 860 °C та наступний відпуск при температурі 220 °C. Після вказаної термічної обробки із отриманих матеріалів виготовляли зразки для визначення характеристик їх твердості та зносостійкості в умовах сухого тертя (без змащування) по сталі ШХ15 (HRC 62-64) та проводили порівняльний аналіз отриманих результатів. Результати випробувань наведені в таблиці. Як показали приведені в таблиці результати, рівень основної експлуатаційної характеристики (відносна зносостійкість) матеріалів, виготовлених з використанням заявленого способу, перевищує відповідні значення останніх для композитів, виготовлених за схемоюпрототипом (при однаковій кількості твердої фази) - 1535 %. Таблиця Склад вихідної шихти 80 %ШХ15+20 % (80 % ТіН2+20 % В4С) 60 %ШХ15+40 % (80 % ТіН2+20 % В4С) 80 % 111 × 15+20 % (80 % ТіН2+20 % С) 60 %ШХ15+40 % (80 % ТіН2+20 % С) 80 %ШХ15+20 %(80 % Ті + 20 % С) (Прототип) 60 %ШХ15+40 %(80 % Ті + 20 % С) (Прототип) 25 64,5 69 62,5 67 Відносна зносостійкість 1,25 1,71 1,10 1,52 59,5 1,00 66 1,35 HRC Корисна модель належить до галузі порошкової металургії і може бути використана для виготовлення деталей інструментального та конструкційного призначення, наприклад - деталей торцевих ущільнень, матриць, філ'єр, роликів, втулок плунжерів, клапанів і сідел клапанів, деталей металургійного обладнання та інших деталей, що працюють в умовах інтенсивного тертя та підвищених навантажень. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 30 35 Спосіб виготовлення виробів із зносостійких порошкових композиційних матеріалів, що включає розмел та змішування суміші з порошків сталі, титановмісної складової та вуглецевмісної добавки, пресування пористих заготовок, їх спікання при температурі на 5-20 °C вище температури солідус порошкової композиції та наступну гарячу деформацію, який відрізняється тим, що як титановмісна складова використовується порошок гідриду титану. Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for manufacturing articles from wear-resistant powder composite materials

Автори англійськоюBahliuk Hennadii Anatoliiovych, Honcharuk Dmytro Andriiovych

Назва патенту російськоюСпособ изготовления изделий из износостойких порошковых композиционных материалов

Автори російськоюБаглюк Геннадий Анатольевич, Гончарук Дмитрий Андреевич

МПК / Мітки

МПК: B22F 3/00, C22C 33/00

Мітки: спосіб, порошкових, виготовлення, зносостійких, виробів, матеріалів, композиційних

Код посилання

<a href="https://ua.patents.su/5-78065-sposib-vigotovlennya-virobiv-iz-znosostijjkikh-poroshkovikh-kompozicijjnikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення виробів із зносостійких порошкових композиційних матеріалів</a>

Попередній патент: Пристрій для зрізання цукру

Наступний патент: Комбайн зернозбиральний

Випадковий патент: Віддільник великих домішок