Спосіб і установка для обробки відхідних газів, що містять вуглеводні

Номер патенту: 79249

Опубліковано: 11.06.2007

Автори: Потін Жан-Франсуа, Делпер'є Бернар, Бодрі Іван, Ламбер Жан-П'єр

Формула / Реферат

1. Спосіб обробки відхідних газів, що містять вуглеводні, який відрізняється тим, що відхідні гази піддають промиванню розпиленим маслом ароматичного типу для вловлювання поліциклічних вуглеводнів перед їхнім надходженням у пристрій відкачки.

2. Спосіб за п. 1, який відрізняється тим, що промивання відхідних газів здійснюють шляхом інжекції масла в потік відхідних газів, що проходять через розпилювальну колону.

3. Спосіб за п. 1 або 2, який відрізняється тим, що масло безупинно циркулює між резервуаром рециркуляції, у який потрапляє масло, що містить поліциклічні ароматичні вуглеводні, й принаймні одним соплом, що розпилює масло в потоці відхідних газів.

4. Спосіб за п. 3, який відрізняється тим, що масло охолоджують у процесі транспортування від резервуара рециркуляції до розпилювального сопла або сопел.

5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що ароматичне масло має тиск парів, менший за 100 Па, при температурі 0°С.

6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що використовують масло на основі ксилолів.

7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що відкачку відхідних газів здійснюють методом пропускання газів через принаймні один пароежекторний конденсатор з холодильником із зовнішнім охолодженням.

8. Спосіб за п. 7, який відрізняється тим, що конденсати, що виходять з ежекторного конденсатора, обробляють методом їхнього пропускання через прошарок активованого вугілля для збирання легких вуглеводнів і можливих залишків поліциклічних ароматичних вуглеводнів.

9. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що відкачку відхідних газів здійснюють методом пропускання газів через принаймні один пароежекторний конденсатор з холодильником прямої дії.

10. Спосіб за п. 9, який відрізняється тим, що конденсати, які виходять з ежекторного конденсатора, обробляють методом їхнього пропускання через відпарювальну колону.

11. Спосіб за будь-яким з пп. 7-10, який відрізняється тим, що принаймні частину промитих газів, що виходять з ежекторного конденсатора, використовують як паливний газ для пристрою виробництва пари для постачання нею ежекторного конденсатора.

12. Установка для обробки відхідних газів, що містять вуглеводні, яка відрізняється тим, що містить пристрій (60) відкачки газів і пристрій (30) промивання маслом, розташований між отвором для введення оброблюваних відхідних газів і пристроєм відкачки, причому пристрій промивання маслом містить розпилювальну колону (32), сполучену з отвором для введення оброблюваних відхідних газів, для забезпечення їхньої циркуляції всередині колони, і засоби інжекції масла в розпилювальну колону.

13. Установка за п. 12, яка відрізняється тим, що розпилювальна колона (32) містить трубку Вентурі.

14. Установка за п. 12 або 13, яка відрізняється тим, що пристрій промивання містить резервуар (40) рециркуляції масла, що містить: вхідний отвір, сполучений з розпилювальною колоною, отвір для виведення масла, сполучений із засобами інжекції масла в колону для забезпечення безупинної циркуляції масла між резервуаром рециркуляції, засобами інжекції масла й розпилювальної колони, а також отвір для виведення промитих газів, сполучений із пристроєм відкачки.

15. Установка за п. 14, яка відрізняється тим, що пристрій промивання містить теплообмінник (54), розташований на шляху проходження відхідних газів після розпилювальної колони, й засоби постачання теплообмінника охолодною рідиною.

16. Установка за п. 14 або 15, яка відрізняється тим, що містить теплообмінник (52), розташований на шляху проходження масла між резервуаром (40) рециркуляції й розпилювальною колоною (32), і засоби постачання зазначеного теплообмінника охолодною рідиною.

17. Установка за будь-яким з пп. 12-16, яка відрізняється тим, що пристрій відкачки містить принаймні один пароежекторний конденсатор (68) із зовнішнім охолодженням.

18. Установка за п. 17, яка відрізняється тим, що містить засоби (78) обробки активованим вугіллям, сполучені із отвором виведення конденсатів з ежекторного конденсатора.

19. Установка за будь-яким з пп. 12-16, яка відрізняється тим, що пристрій відкачки містить принаймні один пароежекторний конденсатор (168) з холодильником із зовнішнім охолодженням.

20. Установка за п. 19, яка відрізняється тим, що містить відпарювальну колону (172), сполучену з отвором виведення конденсатів з ежекторного конденсатора.

21. Установка за будь-яким з пп. 17-20, яка відрізняється тим, що містить нагрівач (80) для виробництва пари для ежекторного конденсатора, причому зазначений нагрівач обладнаний засобами подачі пального газу, сполученими з отвором виведення газу з ежекторного конденсатора.

22. Промислова установка хімічного осадження парової фази для утворення на підкладках осаду, що містить піролітичний вуглець, або для ущільнення пористих підкладок за допомогою матриці, що містить піролітичний вуглець, яка включає піч, що містить отвір для введення реагуючого газу й отвір для виведення відхідних газів, і установку для обробки відхідних газів за будь-яким з пп. 12-21, сполучену з отвором виведення відхідних газів з печі.

Текст

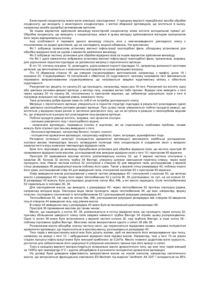

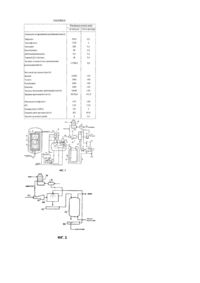

Даний винахід належить до галузі обробки відхідних газів, що містять поліциклічні ароматичні вуглеводні. Більш конкретно, винахід стосується обробки відхідних газів, вироблених промисловими установками для хімічного осадження або інфільтрації парів з метою утворення на підкладках осаду піролІтичного вуглецю або ущільнення пористих підкладок за допомогою матриці з піролІтичного вуглецю. Такі установки добре відомі. Підкладки, що вкриваються або ущільнюються піролітичним вуглецем, розміщують у піч, у яку вводиться реагуючий газ, що містить одну або декілька речовин-джерел вуглецю. Як газджерело вуглецю використовують вуглеводень: зазвичай метан, пропан або їхню суміш. Тиск і температура в печі встановлюються таким чином, щоб домогтися утворення покриття або матриці з піролІтичного вуглецю в результаті розкладання (крекінгу) газу-джерела вуглецю при його контакті з підкладками. Відхідні гази, що містять побічні продукти реакції, виводяться з печі методом безупинної відкачки. Побічні продукти реакції містять органічні сполуки з достатньо високою температурою затвердіння, зокрема поліциклічні ароматичні вуглеводні, наприклад нафталін, пірен, антрацен, аценафтилен та інші. При конденсації ці побічні продукти реакції утворюють смоли, що осаджуються у вихідних каналах печі при охолодженні відхідних газів. Ці смоли також осаджуються у пристроях відкачки, наприклад, у маслі вакуумних насосів або в конденсаті пароструминних ежекторів. Подібні проблеми можуть виникати в промислових установках, відмінних від печей для осадження або хімічної інфільтрації газоподібної фази, що використовують вуглеводні як активні гази - наприклад, у печах для цементації. Задача, на рішення-якої спрямовано даний винахід, полягає у створенні способу для обробки відхідних газів, що містять смоли, зокрема поліциклічні ароматичні вуглеводні, який виключав би забиття каналів і забруднення навколишнього середовища цими смолами. Для вирішення поставленої задачі відповідно до даного винаходу пропонується спосіб, за яким відхідні гази піддаються промиванню методом розпилення маслом ароматичного типу перед їхнім надходженням у пристрій відкачки. Порівняно до інших методів промивання газів, промивання методом розпилення дозволяє обмежити втрати напору й мінімізувати осадження смоли на стінках, можливе при використанні промивних колон з пластинами. В процесі промивання використовуване масло має залишатися в рідкому стані, щоб уникнути утворення парів, які можуть бути віднесені відхідними газами. В окремому випадку відхідних газів, що їх відводять з печі осадження або хімічної інфільтрації газоподібної фази, тиск відхідних газів при їхньому виході з печі відносно малий. Тому промивне масло повинне мати невеличкий тиск парів, переважно менший за 100Па при температурі 0°С. Склад масла має додатково забезпечувати гарний рівень абсорбції уловлюваних смол. Тому переважно використовують мінеральне масло ароматичного типу з низьким вмістом поліциклічних ароматичних вуглеводнів, здатне до абсорбції й розчинення поліциклічних ароматичних вуглеводнів. Відповідно до однієї з особливостей винаходу промивання відхідних газів здійснюється шляхом інжекції масла в потік відхідних газів, що проходять через розпилювальну колону, наприклад таку, що містить трубку Вентурі. В оптимальному варіанті масло безупинно циркулює між резервуаром рециркуляції, в який потрапляє масло, що містить поліциклічні ароматичні вуглеводні, і принаймні одним соплом, що розпилює масло в потоці відхідних газів. Масло переважно охолоджується, проходячи через теплообмінник, розташований на шляху проходження масла між резервуаром і розпилювальним соплом або соплами. Відповідно до іншої особливості винаходу, відкачка відхідних газів здійснюється методом пропускання промитих газів через принаймні один пароежекторний конденсатор. У оптимальному варіанті принаймні частина газу, що ви ходить з ежекторного конденсатора, використовується як паливний газ для пристрою виробництва пари, що надходить у ежекторний конденсатор. Також в оптимальному варіанті конденсат, що ви ходить з ежекторного конденсатора, обробляється методом його пропускання через прошарок активованого вугілля з метою збирання легких вуглеводнів, зокрема бензольних, що містяться в конденсаті, й можливих залишків поліциклічних ароматичних вуглеводнів. Винахід також спрямований на створення установки для обробки відхідних газів, яка забезпечує можливість використання способу, визначеного вище. Для вирішення поставленої задачі відповідно до даного винаходу пропонується установка, що містить пристрій відкачки газів і пристрій промивання маслом, розташований між отвором для введення оброблюваних відхідних газів і пристроєм відкачки, причому пристрій промивання маслом містить розпилювальну колону, сполучену з отвором для введення оброблюваних відхідних газів, для забезпечення їхньої циркуляції всередині колони, і засоби інжекції масла в розпилювальну колону. Розпилювальна колона може містити трубку Вентурі. Відповідно до однієї з особливостей винаходу, пристрій промивання містить резервуар рециркуляції масла, що містить: вхідний отвір, сполучений з розпилювальною колоною, отвір для виведення масла, сполучений із засобами інжекції масла в колону для забезпечення безупинної циркуляції масла між резервуаром рециркуляції, засобами інжекції масла й розпилювальною колоною, а також отвір для виведення промитих газів, сполучений з пристроєм відкачки. В оптимальному варіанті пристрій промивання містить теплообмінник, розташований на шляху проходження відхідних газів після розпилювальної колони, й засоби постачання теплообмінника охолодною рідиною. Також в оптимальному варіанті пристрій промивання містить теплообмінник, розташований між отвором введення масла й засобами розпилення масла для охолодження масла перед його інжекцією в колону. Відповідно до іншої особливості винаходу, пристрій відкачки містить принаймні один пароежекторний конденсатор. У оптимальному варіанті пара виробляється нагрівачем, обладнаним засобами подачі пального газу, сполученими з отвором виведення газу з ежекторного конденсатора. Ежекторний конденсатор може мати зовнішнє охолодження. У кращому варіанті передбачені засоби обробки конденсату, що ви ходить з ежекторного конденсатора, з метою збирання вуглеводнів, що містяться в ньому, наприклад засоби адсорбції активованим вугіллям. За іншим варіантом здійснення винаходу ежекторний конденсатор може містити холодильник прямої дії. Обробка конденсату, що виходить з конденсатора, може в цьому випадку здійснюватися методом пропускання його через відпарювальну колону. Інші особливості й переваги даного винаходу стануть ясні з нижченаведеного докладного опису з посиланнями на додані креслення, що не накладають жодних обмежень. На кресленнях: Фіг.1 зображує промислову установку хімічної інфільтрації газоподібної фази, обладнану установкою для обробки відхідних газів за одним з варіантів здійснення винаходу; Фіг.2 зображує частину установки для обробки відхідних газів за іншим варіантом здійснення винаходу. На Фіг.1 дуже схематично зображена установка хімічної інфільтрації газоподібної фази, призначена, зокрема, для ущільнення пористих підкладок за допомогою матриці з піролітичного вуглецю. В піч 10, оточену кожухом 12, розміщують ущільнюванні пористі підкладки 14, наприклад волокнисті заготовки деталей, що вигото вляються з композитних матеріалів на основі вуглецевої матриці. Піч 10 обмежена стінкою 16, що утворює стр умоприймач, виготовлений, наприклад, з графіту, дном 18 і кришкою 20. Струмоприймач 16 сполучений з обмоткою 22 індуктивності, причому нагрівання печі викликається переважно випромінюванням струмоприймача, що нагрівається завдяки індуктивному зв'язку з обмоткою індуктивності. Реагуючий газ уводять по каналу 24, що проходить, наприклад, через дно 18 печі. Реагуючий газ містить одну або декілька речовин-джерел вуглецю у вигляді газу, зокрема метан і/або пропан. Відхідні гази виводять з печі через кришку 20 по каналу 26, сполученому із пристроєм відкачки, що забезпечує циркуляцію газів у печі й підтримує всередині неї заданий рівень зниженого тиску. Така установка добре відома сама по собі й не потребує докладнішого опису. Матриця з піролітичного вуглецю утворюється в пористій структурі підкладки в результаті розкладання однієї або декількох газоподібних речовин-джерел вуглецю. При цьому також утворюються побічні продукти реакції, що містяться у відхідних газах разом із частиною реагуючого газу, що не вступила в реакцію з газоподібним воднем Н2, що утворюється в результаті розкладання газу-джерела вуглецю. Побічні продукти реакції містять, зокрема, такі органічні сполуки: - залишки реагуючого газу і газоподібного водню; - ненасичені вуглеводні, переважно етилен й ацетилен, які не спричиняють особливих проблем, позаяк можуть бути спалені при їхньому виведенні з печі; - бензольні вуглеводні, наприкладбензол, толуол, ксилол; - поліциклічні ароматичні вуглеводні, наприклад нафталін, пірен, антрацен, аценафтилен тощо. Речовини останньої категорії (поліциклічні ароматичні вуглеводні) викликають найбільші ускладнення, оскільки висока температура їхнього затвердіння полегшує їхню конденсацію й осадження смол у вихідних каналах печі в міру зниження температури відхідних газів. Крім того, відповідно до винаходу передбачена установка для обробки відхідних газів, що містить пристрій 30 промивання відхідних газів маслом, розташований між виходом відхідних газів з печі 10 і пристроєм 60 відкачки. Пристрій 30 промивання маслом містить розпилювальну колону 32, що її верхня частина сполучена з каналом 26. Колона 32 містить трубку 34 Вентурі, утворену шляхом зменшення перетину отвору, через який проходять гази. Нижня частина колони 32 сполучена з отвором 42 для введення газів, розташованим у верхній стінці резервуара 40 рециркуляції масла поблизу його краю. Також у верхній стінці резервуара 40, поблизу іншого його краю, розташований отвір 44 для виведення газів, сполучений каналом 62 з пристроєм 60 відкачки. Отвір виведення масла розташований у нижній частині резервуара 40 і сполучений з насосом 50, що витягає масло з резервуара 40 і подає його через теплообмінник 52 у сопла 36, 38, розташовані, по суті, на осі колони 32. В резервуарі 40 можуть бути розташовані додаткові сопла 46а, 46b, у які масло надходить після теплообмінника 52 паралельно із соплами 36, 38. Для охолодження масла, що виходить з резервуара 40, через теплообмінник 52 протікає охолодна рідина, наприклад холодна вода. Охолодна вода також проходить через теплообмінник 54, що має, наприклад, форму пластин, послідовно сполучений із теплообмінником 52 і розташований усередині резервуара 40. Теплообмінник 54, так само як сопла 46а, 46b, розташований усередині резервуара між отвором 42 введення газу й отвором 44 виведення газу, над рівнем масла. В отворі 44 виведення газу з резервуара 40 може бути встановлений краплевловлювач 48. Пристрій 30 промивання маслом діє таким чином. Масло, що надходить у сопла 36, 38, розприскується в потоці відхідних газів, що проходить через колону 32, причому збільшення швидкості плину газів завдяки наявності трубки Вентурі 34 сприяє цьому розприскуванню. Одне із сопел 36 може бути встановлене у верхній частині колони 32, над трубкою Вентурі, а інше сопло 38 поблизу горловини трубки Вентурі. Можливо також використання одного з сопел 36 або 38. Розприскане масло абсорбує значну частину смол, що переносяться відхідними газами, зокрема поліциклічні ароматичні вуглеводні, що переносяться в масляну ванну, розташован у в резервуарі 40. Тиск парів у використаному маслі має бути досить малим, щоб не викликати його випаровування при тиску, наявному на виході з печі 10, і забруднення відхідних газів парами масла. Наприклад, тиск у печі 10 на різних стадіях процесу інфільтрації може бути менший приблизно за 0,2кПа. Масло повинно додатково мати грузькість, достатню для забезпечення його циркуляції й утворення масляного тумана при його виході із сопел. Тому в кращому варіанті використовується мінеральне масло ароматичного типу, що має тиск парів менший за 100Па при температурі 0°С і здатне абсорбувати й розчиняти поліциклічні ароматичні вуглеводні. На досвіді була доведена ефективність використання масла на основі ксилолів, наприклад синтетичного масла, що випускається французькою компанією Elf Atochem під маркою "Jaritherm AX 320" і складається на 85% по масі з моноксиліксилолу й на 15% по масі - з диксиліксилолу. Це масло має грузькість, рівну 60 сантипуазам при температурі 0°С і тиском парів, меншим за 100Па при температурі 0°С. Масло на основі парафінів виявилося порівняно неефективним, оскільки воно не здатне розчиняти поліциклічні ароматичні вуглеводні. У теплообмінники 52 і 54 надходить холодна вода при температурі близько 0°С для охолодження максимальної кількості масла, що розпилюється соплами 36, 38 і соплами 46а, 46Ь, між уведенням газів у резервуар 40 і виведенням з нього. Теплообмінник 54 сприяє конденсації смол, ще наявних у відхідних газах після їхнього виходу з колони 32. Краплевловлювач 48, що складається, наприклад, з перегородок, сприяє "розбивці" масляного тумана, наявного на виході з резервуара 40, з метою відділення крапель масла, їхнього злиття й повернення в масляну ванну. Принаймні частковий злив масла з резервуара може бути здійснений на виході з насоса 50 шляхом закриття вентиля 51, установленого на каналі, що з'єднує насос 50 з теплообмінником 52, відкриття вентиля 53, встановленого на каналі, що з'єднує вихід насоса 50 з каналом 56 виведення використаного масла. Зібране використане масло може бути знищене методом спалення, а в резервуар 40 додають чисте масло. Уловлювання за допомогою пристрою 30 промивання маслом дозволяє видалити максимальну кількість смол, наприклад поліциклічних ароматичних вуглеводнів. У промитих відхідних газах можуть залишитися тільки легші ароматичні вуглеводні (бензоли й моноциклічні вуглеводні), але вони не створюють небезпеки засмічення каналів завдяки більш високому тиску парів. Пристрій 60 відкачки містить ежекторний конденсатор 64 або декілька подібних ежекторних конденсаторів, розташованих послідовно (на кресленні поданий тільки один ежекторний конденсатор). Ежекторний конденсатор 64 містить ежектор 66, у який з нагрівача 80 надходить водяна пара, і конденсатор 68, розташований після ежектора. Конденсатор 68 являє собою холодильник із зовнішнім охолодженням, у якому гази, що виходять з ежектора, приходять у зіткнення з каналами, по яких протікає охолодна рідина, наприклад холодна вода. Після проходження через конденсатор 68 вода надходить в охолодну колону 70, після чого вона може бути зібрана в резервуар 72, у який по каналі 73 додається вода, щоб забезпечити її безупинну циркуляцію через насос 74, встановлений у каналі, що з'єднує резервуар 72 з конденсатором 68. Конденсат, що надходить у ви хідний канал 76 конденсатора, містить бензольні вуглеводні, наприклад бензол, толуол, ксилол і можливі залишки поліциклічних ароматичних вуглеводнів, розчинені у воді, що утворюється при конденсації пари, яка надходить з ежектора 66. Конденсат адсорбується нерухомим прошарком 77 активованого вугілля, що міститься в адсорбційній колоні 78. Канал 76 сполучений з вершиною колони 78, а вода, що збирається на дні колони, може бути відведена по каналі 79 у резервуар 72. Можуть використовуватися декілька адсорбційних колон із прошарками активованого вугілля, розташованих послідовно. На виході з конденсатора відхідні гази проходять через насос 78. Тут може використовуватися водокільцевий насос, що о холоджується за допомогою теплообмінника таким чином, щоб гази, що виходять з установки, мали температуру, близьку до температури навколишнього середовища. Витягуваний газ містить переважно ненасичені вуглеводні, а також залишки реагуючого газу й газоподібний водень Н2, що надходять з печі 10. Він може бути спрямований по каналі 79 до факела і, щонайменше, частково використовува тися як пальне для нагрівача 80. У цьому випадку він змішується в буферному балоні 82 з горючим газом, наприклад природним газом, що надходить по каналі 84, 3 буферного балона 82 пальне надходить у пальник 86 нагрівача 80. У іншому варіанті здійснення винаходу, проілюстрованому на Фіг.2, ежекторний конденсатор 64 (або кожен з декількох розташованих послідовно ежекторних конденсаторів) містить холодильник (конденсатор) 168 прямої дії (а не холодильник із зовнішнім охолодженням), розташований після ежектора 66. Потік, що виходить з ежектора 66, приводиться в конденсаторі 168 у безпосереднє зіткнення з охолодною водою. Конденсат і охолодна вода збираються у збірнику 170, а потім надходять у відпарювальну колону 172. Газ, що ви ходить з конденсатора 168, направляється в буферний балон 82. У відпарювальну колону 172 надходить водяна пара й повітря. Водяна пара може бути підведена від виходу нагрівача 80, причому останній має бути достатнього розміру, щоб забезпечити надходження пари в ежектор 66 і відпарювальну колону. Гази, що ви ходять з відпарювальної колони і містять повітря, водяну пару, бензольні вуглеводні й, можливо, невеличку кількість нафталіну, направляються до факела. Відхідні рідини відпарювальної колони збираються в резервуарі 174. Ці рідини містять переважно воду, що повертається в конденсатор 168 як охолодна вода. Зібраний надлишок води, що містить невеличкі кількості бензольних вуглеводнів, може бути злитий у каналізацію. Хоча дотепер припускалося застосування даного винаходу до печей для ущільнення пористих підкладок з використанням матриці з піролітичного вуглецю методом хімічної інфільтрації газоподібної фази, вважається очевидним, що винахід також придатний для промислових печей для покриття підкладок піролітичним вуглецем методом хімічного осадження газоподібної фази й, у більш загальному випадку, для промислових установок, у яких використовуються вуглеводні й видаляються відхідні гази, що містять смоли (наприклад, поліциклічні ароматичні вуглеводні), як, наприклад, для печей для цементації. У нижченаведених таблицях подаються результати аналізу масла й води, здійсненого після роботи установки, зображеної на Фіг.1, протягом періодів різної тривалості. В таблиці І наведений склад промивного масла спочатку (час використання =0), по 1231год. роботи установки й по 2137год. її роботи. Також вказані вихідний і виміряні згодом об'єми масла, а також маса абсорбованих поліциклічних ароматичних вуглеводнів. Можна констатувати велику абсорбційну здатність промивного масла, у якості якого використовувалося вищезгадане масло "Jaritherm AX320". У Таблиці II наведені значення вмісту вуглеводнів у воді, виміряні на вході і виході адсорбційної колони 78 з активованим вугіллям по 3500год. роботи установки. Також указані фенольний коефіцієнт, значення рН (показник концентрації водневих іонів), каламутність, повний вміст органічного вуглецю й вміст зважених речовин. Можна констатувати е фективність фільтрації за допомогою активованого вугілля з погляду усунення залишків поліциклічних ароматичних вуглеводнів і бензольних вуглеводнів з конденсату, що надходить з конденсатора 68.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for scrubbing flue gases containing hydrocarbons

Автори англійськоюBaudry Yvan

Назва патенту російськоюСпособ и установка для обработки отходящих газов, содержащих углеводороды

Автори російськоюБодри Иван

МПК / Мітки

МПК: B01D 53/34, B01D 53/14

Мітки: вуглеводні, обробки, газів, установка, відхідних, містять, спосіб

Код посилання

<a href="https://ua.patents.su/5-79249-sposib-i-ustanovka-dlya-obrobki-vidkhidnikh-gaziv-shho-mistyat-vuglevodni.html" target="_blank" rel="follow" title="База патентів України">Спосіб і установка для обробки відхідних газів, що містять вуглеводні</a>

Попередній патент: Мигдалевокислі солі заміщених тетрациклічних похідних тетрагідрофурану

Наступний патент: Дволанцюговий шахтний скребковий конвеєр

Випадковий патент: Спосіб одержання анода для електрохімічних процесів