Пристрій для відновлення центрування вала ротора після роз’єднання

Формула / Реферат

1. Пристрій для відновлення центрування вала (1) ротора відносно подовжньої осі Х конструкції (3) статора у разі роз'єднання, викликаного появою надмірного перекосу, при цьому вал за нормальних умов роботи є коаксіальним відносно осі Х і стопориться у радіальному напрямку опорою (5) підшипника, встановленою в отворі з віссю Х конструкції (3) статора, а опора (5) підшипника має зовнішній діаметр, менший за діаметр отвору, для забезпечення орбітального обертання опори підшипника навколо осі Х у разі роз'єднання, і з'єднана з конструкцією (3) статора за допомогою запобіжних елементів (6), що радіально руйнуються, при цьому пристрій має засоби для відновлення центрування опори підшипника після роз'єднання, який відрізняється тим, що засоби відновлення центрування опори (5) підшипника містять засоби (10) генерування прецесійного руху Р опори (5) підшипника у напрямку, протилежному її орбітальному обертанню після роз'єднання, і принаймні два пристрї (20) для зменшення допустимого відхилення опори (5) підшипника відносно осі X, при цьому пристрої (20) рівномірно розподілені навколо осей (X, 11) обох деталей, які являють собою конструкцію (3) статора і опору (5) підшипника і кожна з яких має першу рампу (21), виконану на одній зі згаданих двох деталей, і виступ (22), виконаний на іншій з двох деталей, що за умови відсутності роз'єднання, віддалений у радіальному напрямку від згаданої першої рампи (21) і виконаний з можливістю контактування з першою рампою під час прецесійного руху Р опори (5) підшипника.

2. Пристрій за п. 1, який відрізняється тим, що усі виступи (22) виконані з можливістю одночасного контактування з першими рампами (21).

3. Пристрій за одним із пп. 1 або 2, який відрізняється тим, що перша рампа (21) має профіль евольвенти кола, і дві суміжні перші рампи з'єднані між собою за допомогою радіального заплечика (23).

4. Пристрій за п. 1 або 2, який відрізняється тим, що перша рампа (21) має профіль архімедової спіралі.

5. Пристрій за одним із пп. 1 або 2, який відрізняється тим, що виступи (22) виконані у вигляді напрямних полозків.

6. Пристрій за одним із пп. 1-4, який відрізняється тим, що виступ (22) утворений кінцевою ділянкою другої рампи (24), що має профіль, ідентичний профілю першої рампи (21).

7. Пристрій за одним із пп. 1-6, який відрізняється тим, що першу рампу (21) і виступ (22) виконують з металу.

8. Пристрій за п. 7, який відрізняється тим, що за умови відсутності роз'єднання, виступ (22) віддалений у радіальному напрямку від відповідної рампи (21) на відстань, що перевищує передбачене радіальне відхилення (JB) опори (5) підшипника під час роз'єднання.

9. Пристрій за п. 6, який відрізняється тим, що першу рампу (21) виконують з еластомеру, а другу рампу (24) виконують металевою з можливістю кочення без пробуксовки по першій рампі після роз'єднання, для створення прецесійного руху (Р).

10. Пристрій за одним із пп. 1-8, який відрізняється тим, що засоби генерування прецесійного руху (Р) містять еластомерне кільце (10), жорстко з'єднане з конструкцією (3) статора, яке охоплює опору (5) підшипника і після роз'єднання перебуває у постійному контакті з останньою для забезпечення опорі (5) підшипника можливості котитись без пробуксовки в отворі кільця (10).

11. Пристрій за п. 10, який відрізняється тим, що еластомерне кільце (10) встановлене в отворі конструкції (3) статора.

12. Пристрій за п. 10, який відрізняється тим, що кільце (10) виконане жорстким і з'єднане з конструкцією статора за допомогою гнучкої металевої опори (30).

13. Пристрій за одним із пп. 1-12, який відрізняється тим, що має три перші рампи (21) і три виступи (22).

Текст

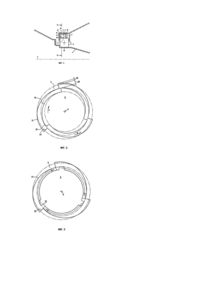

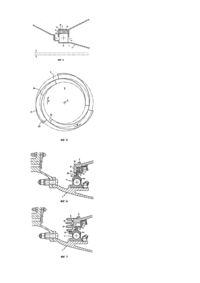

Цей винахід стосується проблеми збереження цілісності газотурбінного двигуна під час роз'єднання, викликаного надмірним аварійним перекосом. Зокрема, він стосується збереження цілісності газотурбінного двигуна, наприклад, після поломки лопаті вентилятора. Турбореактивні двигуни містять приводний двигун, що обертає вентилятор, який розташований попереду цього двигуна. Лопаті вентилятора можуть бути пошкоджені в результаті засмоктування сторонніх тіл, зокрема, під час злету в режимі повного газу. Як правило, вентилятор має достатню міцність, аби витримувати наслідки потрапляння всередину таких сторонніх тіл без особливих пошкоджень, і може продовжувати працювати, хоча, можливо, і з меншою ефективністю. Проте за певних обставин вентилятор може зазнати значних пошкоджень аж до відокремлення фрагментів однієї або декількох лопаток. У цьому випадку виникає досить значний перекіс, і потрібно вимкнути двигун, аби уникнути пошкодження літального апарата. Незважаючи на це, такий значний перекіс, що виник через втрату лопаті, призводить до значних циклічних навантажень, що діють, принаймні, у процесі зниження режиму роботи двигуна до швидкості самообертання вентилятора. Швидкість самообертання вентилятора є швидкістю обертання недіючого двигуна, що відбувається з причини пересування літального апарата в атмосфері. Звичайним способом усунення циклічних навантажень, що діють на конструкцію, є від'єднання приводного вала вентилятора від конструкції статора на рівні переднього опорного підшипника вала. Таке від'єднання звичайно здійснюють за допомогою встановлення запобіжних елементів між опорою підшипника та конструкцією статора, які руйнуються, щойно радіальні зусилля, що діють на опорний підшипник, перевищують завдану величину, тобто у момент появи надмірного перекосу. У цьому випадку вал вентилятора певною мірою одержує свободу радіального пересування і обертається орбітально навкруг подовжньої осі симетрії двигуна, і вентилятор продовжує обертатись навкруг осі обертання, що проходить поряд з його новим центром ваги. Разом з тим, вібрація, що є наслідком перекосу, який зберігається на швидкості самообертання, може залишатись досить значною. Це пов'язано з природною частотою вібрацій вентилятора та зі зниженням радіальної жорсткості опорного підшипника. Тому у деяких опорних конструкціях валів використовують засоби для збереження визначеної жорсткості опорного підшипника і навіть для відновлення коаксіальності між валом і двигуном. Так, згідно з документом US 6,073,439 між опорою підшипника і конструкцією статора передбачають пружний кільцевий елемент, який встановлений коаксіально з віссю двигуна і діє на опору підшипника радіальними зусиллями, спрямованими в бік осі двигуна, які намагаються повернути вісь опори до осі двигуна. Жорсткість з'єднання після роз'єднання, звичайно, набагато менша за жорсткість опорного підшипника у стані нормальної роботи без роз'єднання. У [US 6,009,701] розкритий опорний підшипник вала вентилятора, в якому опора зовнішнього кільця закріплена у радіальному напрямку на конструкції статора за допомогою запобіжних елементів, аби забезпечити від'єднання вала від конструкції статора у разі руйнування запобіжних засобів. Опора кільця підшипника охоплена відкритим кільцем гелікоїдальної форми, виконаним з можливістю взаємодії з конічною стінкою, виконаною заодно з конструкцією статора. Ця конічна стінка має гелікоїдальний паз, що дозволяє гелікоїдальному кільцю пересуватись з одного крайнього положення, у якому можливе відхилення вала є максимальним, в інше крайнє положення, в якому вісь вала знову збігається з віссю двигуна, у результаті обертання осі вала навкруг осі двигуна під час зниження режиму роботи вентилятора від робочої швидкості до швидкості самообертання. US 6,009,701 може бути прийнятий за найближчий аналог цього винаходу, оскільки кочення відкритого кільця у гелікоїдальному пазу призводить до прецесійного руху згаданого кільця у напрямку, протилежному орбітальному обертанню осі опори підшипника, і кінцеве позиціювання згаданого кільця забезпечує жорсткість підшипника, що по суті дорівнює жорсткості у стані нормальної роботи. Проте така конструкція вимагає осьового пересування відкритого кільця по опорі підшипника і наявності пристрою для надійного стопоріння відкритого кільця при нормальній роботі, щоб воно не могло довільно пересуватись під час нормальної роботи двигуна, що може завадити у подальшому роз'єднанню у разі виникнення надмірного перекосу. Задачею цього винаходу є створення пристрою для відновлення центрування, який при нормальній роботі двигуна не може завадити подальшому роз'єднанню і який забезпечує достатню жорсткість опорного підшипника після відновлення центрування. Задача вирішується ознаками пристроїв для відновлення центрування вала ротора відносно осі X конструкції статора у разі роз'єднання, викликаного появою надмірного перекосу, в якому згаданий вал за нормальних умов роботи є коаксіальним відносно осі X і радіально утримується опорою підшипника, встановленою в отворі з віссю X згаданої конструкції статора, при цьому згадана опора підшипника має зовнішній діаметр, менший за діаметр згаданого отвору, аби забезпечити орбітальне обертання згаданої опори підшипника навкруг осі X у разі роз'єднання, і поєднана з конструкцією статора за допомогою запобіжних елементів, що радіально руйнуються, при цьому згаданий пристрій має засоби для відновлення центрування опори підшипника після роз'єднання. Згідно з даним винаходом цей пристрій відрізняється тим, що засоби відновлення центрування опори підшипника мають засоби генерування прецесійного руху згаданої опори підшипника у напрямку, протилежному її орбітальному обертанню після роз'єднання, і безліч пристроїв, призначених для зменшення допустимого відхилення згаданої опори підшипника відносно осі X, при цьому згадані пристрої зменшення відхилення рівномірно розподілені навкруг осей обох деталей, які являють собою конструкцію статора і опору підшипника і кожна з яких має першу рампу, виконану на одній із згаданих двох деталей, і виступ, виконаний на іншій зі згаданих деталей, при цьому згаданий виступ за нормальних режимів роботи відстоїть у радіальному напрямку від згаданої першої рампи і виконаний з можливістю контактування зі згаданою першою рампою під час прецесійного руху згаданої опори підшипника. Для забезпечення ідеального відновлення центрування краще, щоб виступи були виконані з можливістю одночасного контактування з першими рампами. Оскільки перші рампи та виступи є статичними елементами, виконаними відповідно у конструкції статора й опорі підшипника або, навпаки, в опорі підшипника і конструкції статора, їх позиціювання за нормальних режимів роботи точно визначене позиціюванням опори підшипника на конструкції статора під час складання. За ідеального відновлення центрування усі виступи відповідно перебувають у контакті з першими рампами, що забезпечує жорсткість підшипника, близьку до жорсткості підшипника за нормальних режимів роботи. Відповідно до кращої додаткової відмітної ознаки цього винаходу перша рампа має профіль евольвенти кола, і дві суміжні перші рампи з'єднані між собою за допомогою радіального заплечика. За умов нормальної роботи виступ знаходиться поруч із заплечиком. Краще, щоб перша рампа мала профіль Архімедової спіралі. Згідно з першим варіантом здійснення цього винаходу виступи виконують у вигляді напрямних полозків. Згідно з другим варіантом здійснення цього винаходу виступ утворений кінцевою ділянкою другої рампи, що має профіль, аналогічний профілю першої рампи. Згідно з першою формою виконання першу рампу і виступ виконують з металу, і, аби уникнути ударів під час роз'єднання, за нормальних режимів роботи виступ радіально відстоїть від першої відповідної рампи на відстань, що перевищує передбачене радіальне пересування опори підшипника під час роз'єднання. Згідно з другою формою виконання першу рампу виконують з еластоміру, а виступ - з металу. Якщо виступ є ділянкою другої рампи, відстань між двома рампами може бути значно меншою за передбачене радіальне пересування опори підшипника, що, у разі роз'єднання, забезпечує кочення однієї з рамп по іншій і прецесію опори підшипника, що призводить до відновлення центрування опори підшипника. Краще, щоб засоби генерування прецесійного руху мали еластомірне кільце, жорстко з'єднане з конструкцією статора, при цьому згадане кільце охоплює опору підшипника і перебуває у постійному контакті з останньою, щоб опора підшипника могла котитись без пробуксовки в отворі згаданого кільця після роз'єднання. Краще, щоб згадане еластомірне кільце було встановлене в отворі конструкції статора. Це дозволяє уникнути удару між опорою підшипника і конструкцією статора під час роз'єднання. Інші переваги й відмітні ознаки цього винаходу будуть більш очевидними з нижчевикладеного опису, поданого як приклад, із посиланнями на фігури креслень, що додаються, серед яких: Фіг.1 зображує схематичний вигляд у розрізі по радіальній площині, що містить вісь симетрії газотурбінного двигуна, ділянки переднього опорного підшипника вала вентилятора за нормальних умови роботи. Фіг.2 зображує радіальний розріз по лінії II - II фіг.1 з показом пристроїв зменшення відхилення опори підшипника за нормальних умов роботи згідно з варіантом здійсненням цього винаходу. Фіг.3 зображує вигляд, аналогічний фіг.2, другого варіанта здійснення цього винаходу. Фіг.4 зображує вигляд, аналогічний фіг.1, з показом зсуву осі вала відносно осі симетрії двигуна після роз'єднання. Фіг.5 зображує розташування елементів пристроїв зменшення відхилення опори підшипника після відновлення центрування, порушеного в результаті роз'єднання. Фіг.6 і 7 зображують варіанти виконання пристрою. На фіг.1 схематично показана передня частина приводного вала 1 вентилятора газотурбінного двигуна з віссю X, який утримується коаксіально осі X в отворі 2 конструкції 3 статора за допомогою опорного підшипника 4, внутрішнє кільце якого встановлене без зазору на периферії ділянки 1а вала 1, зовнішнє кільце якого утримується в отворі опори 5 підшипника, при цьому опора 5 підшипника має діаметр, значно менший за діаметр отвору 2 конструкції 3 статора. Опора 5 підшипника з'єднана з конструкцією 3 статора за допомогою запобіжних елементів або зон запрограмованого розриву, що радіально руйнуються, які позначені позицією 6. Позиціями 7 і 8 позначені осьові упори, виконані заодно з конструкцією 3 статора і призначені для обмеження осьового пересування опори 5 підшипника. Таким чином, між периферією опори 5 підшипника і стінкою конструкції З статора, що визначає отвір 2, залишається кільцевий простір 9. Радіальна товщина цього простору дорівнює різниці між діаметром отвору 2 і зовнішнім діаметром опори 5 підшипника, і її вибирають досить великою, щоб забезпечити радіальне пересування опори 5 підшипника у разі порушення запобіжних елементів 6 в результаті виникнення надмірного перекосу, викликаного, наприклад, поломкою лопаті під час нормальної роботи газотурбінного двигуна. Як показано на фіг.1, у кільцевому просторі встановлено еластомірне кільце 10, жорстко з'єднане з конструкцією 3 статора. Це еластомірне кільце охоплює опору 5 підшипника і має внутрішній отвір, діаметр якого трохи перевищує діаметр опори 5 підшипника. Під час руйнування запобіжних елементів 6, як показано на фіг.4, вісь 11 вала 1, яка одночасно є віссю опори 5 підшипника, зміщується в бік від осі X конструкції 3 статора, і опора 5 підшипника упирається у поверхню внутрішнього отеору еластемірного кільця 10. Ось 11 починає орбітально обертатись навколо осі X у напрямку R обертання вала 1. У результаті опора 5 підшипника починає котитись, краще без пробуксовки, у внутрішньому отворі еластомірного кільця 10. Це кочення породжує прецесійний рух Ρ опори 5 підшипника у напрямку, протилежному напрямку R обертання, як у системі епіциклічної передачі, при цьому швидкість цього руху залежить від діаметрів опори 5 підшипника і внутрішнього отвору еластомірного кільця. Запропонований варіант конструкції опорного підшипника додатково має пристрої 20, призначені для зменшення відхилення осі X після роз'єднання і задіяні у результаті виникнення прецесійного руху Р. Пристрої 20 у кількості трьох у прикладах, поданих на фіг.2 і 3, рівномірно розподілені навкруг осі X, і кожний з них має першу рампу 21, яка у кращому варіанті має профіль евольвенти кола або Архімедової спіралі і виконана на конструкції 3 статора або на опорі 5 підшипника, і виступ 22, зміщений в осьовому напрямку відносно першої рампи 21 і виконаний на іншій деталі, тобто на опорі 5 підшипника або конструкції 3 статора. Дві суміжні рампи 21 з'єднані між собою за допомогою радіального заплечика 23. За нормальних умов роботи, тобто у відсутності роз'єднання, виступ 22 в окружному напрямку знаходиться поруч із радіальним заплечиком 23, і відстань, що відділяє виступ 22 від відповідної першої рампи 21, перевищує передбачене радіальне відхилення опори 5 підшипника одразу після роз'єднання, аби уникнути ударів між виступом 22 і відповідною першою рампою 21 на початку роз'єднання, при цьому радіальні зусилля, що виникають при роз'єднанні, сприймаються еластомірним кільцем 10. Під час прецесійного руху Ρ опори 5 підшипника після роз'єднання виступи 22 відходять від відповідних заплечиків 23. За рахунок профілю перших рамп 21 мінімальні зазори, що існують між вершинами виступів 22 і першими рампами 21, зменшуються, поки один з них не входить у контакт із відповідною першою рампою 21. Починаючи з цього моменту, можливе відхилення опори 5 підшипника обмежується цими послідовними контактами, і вісь 11 опори 5 підшипника наближується до осі X під час подальшого прецесійного руху Ρ опори 5 підшипника. Коли три виступи 22 одночасно вступають у контакт з трьома першими рампами 21, ось 11 збігається з віссю X, і таким чином досягають ідеального відновлення центрування. Профіль перших рамп 21 визначають таким чином, щоб забезпечити цю умову, при цьому відстань між вершиною виступів 22 і віссю симетрії X або 11 деталі, що їх містить, обирають у такий спосіб, щоб вона знаходилась у межах відстаней між кінцями радіальних заплечиків 23 і віссю симетрії 11 або X деталі, що їх містить. На фіг.2 позицією JB позначене передбачене пересування осі 11 опори 5 підшипника під час роз'єднання, а позицією JS - запобіжний зазор для попередження ударів під час початку роз'єднання. На початку прецесійного руху Ρ зазор JS зменшується без встановлення контакту між виступами 22 і першими рампами 21. Потім вибирається зазор JB, що призводить до послідовних контактів між виступами 22 і першими рампами 21. Після того, як зазор JB стає повністю вибраним, як показано на фіг.5, відбувається відновлення центрування опори 5 підшипника по осі X. На фіг.3 показані виступи 22, виконані у вигляді напрямних полозків заодно з опорою 5 підшипника, при цьому перші рампи 21 виконані заодно з конструкцією 3 статора. На фіг.2 показані виступи 22, утворені кінцевими ділянками вузла других рамп 24, що мають профіль, ідентичний профілю перших рамп 21. На фіг.5 показане положення рамп 21 і 24, показаних на фіг.2, коли три кінцевих ділянки 22 других рамп 24 перебувають в одночасному контакті з першими рампами 21, і це положення відповідає ідеальному відновленню центрування опори 5 підшипника і, відповідно, вала 1. Після цього опора 5 підшипника стопориться у напрямку обертання за рахунок розклинювальної дії кінцевих ділянок 22 і перших рамп 21. Краще, якщо рампи 21 і 24 виконують з металу і встановлюють у кільцевому просторі 9, як показано на фіг.1. Разом з тим перші рампи 21 можна також виконувати на осьовому упорі 8, а другі рампи 24 або полозки можуть бути виконані на зовнішньому кільці 4а опорного підшипника 4 зовні кільцевого простору 9, як показано на фіг.6 і 7. Крім того, на фіг.6 показане кільце 10, виконане у вигляді гнучкого еластомірного кільця. Разом з тим, як показано на фіг.7, кільце 10 може бути виконане у вигляді жорсткого кільця, з'єднаного з конструкцією 3 статора за допомогою гнучкої металевої опори 30, встановленої зовні кільцевого простору 9. Головна вимога полягає в тому, щоб опора 5 підшипника могла перебувати у постійному контакті з кільцем 10 після роз'єднання для забезпечення прецесійного руху Р, швидкість якого пропорційна знижувальному передаточному числу, аби забезпечити поступове вибирання зазорів JS і JB, коли перша рампа 21 і виступ 22 наближаються один до одного. У показаних на фігурах прикладах три виступи 22 можуть одночасно контактувати з трьома рампами 21, чим забезпечується ідеальне відновлення центрування. Необхідно відмітити, що можна передбачити пристрій для обмеження максимального кута прецесії опори 5 підшипника відносно конструкції З статора, щоб виступи 22 зупинялися на незначній відстані від перших рамп 21 після завданого прецесійного руху опори 5 підшипника, що відповідає залишковому відхиленню малої амплітуди. У другому варіанті запропонованого пристрою можна замінити, принаймні, одну з металевих рамп 21 і 24 еластомірними рампами. Єдиним недоліком такого рішення є більш низька жорсткість, що досягається після відновлення центрування, проте у цьому разі немає необхідності використовувати еластомірне кільце 10 і гнучку опору 30, показані на фіг.6 і 7, оскільки еластомірні рампи одночасно виконують функцію забезпечення прецесії опори 5 підшипника для вибирання зазору.

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for rotor shaft recentering after decoupling

Назва патенту російськоюУстройство для восстановления центрирования вала ротора после разъединения

МПК / Мітки

МПК: F16C 19/00, F16C 23/00, F01D 21/00

Мітки: вала, пристрій, ротора, роз'єднання, відновлення, центрування

Код посилання

<a href="https://ua.patents.su/5-79289-pristrijj-dlya-vidnovlennya-centruvannya-vala-rotora-pislya-rozehdnannya.html" target="_blank" rel="follow" title="База патентів України">Пристрій для відновлення центрування вала ротора після роз’єднання</a>

Попередній патент: Спосіб очищення та розділення багатокомпонентної суміші та пристрій для його здійснення

Наступний патент: Спосіб вимірювання показника ослаблення спрямованого світла в газоподібних і рідких середовищах (варіанти) та пристрій для його здійснення (варіанти)

Випадковий патент: Спосіб лікування ішемічного інсульту