Технологічна ділянка сортопрокатного стана

Номер патенту: 83103

Опубліковано: 10.06.2008

Автори: Жучков Сергій Михайлович, Кірилєнка Алег Міхайлавіч, Колосов Борис Миколайович, Лєщенко Олександр Іванович, Луценко Владислав Анатолійович, Бабкоу Пятро Аляксандравіч, Андриянау Мікалай Віктаравіч, Матачкін Віктар Аркадзєвіч, Анелькін Мікалай Іванавіч, Горбаньов Аркадій Олексійович, Токмаков Павло Вадимович

Формула / Реферат

1. Технологічна ділянка сортопрокатного стана, що включає чистову прокатну кліть, у робочі валки якої врізані чистові калібри, ряд послідовно розташованих за ходом технологічного процесу пристроїв для поверхневої обробки прокату, переважно для його прискореного охолодження, кожний з яких має ввідну циліндричну проводку, обладнану засобами для підведення охолоджувача, з конічною вхідною і вихідною частинами, вихідна частина якої розміщена в одному кінці робочої камери, робочу камеру з робочим простором, виконаним у вигляді циліндричної труби, і перфорований насадок, розташований на іншому її кінці, яка відрізняється тим, що робоча камера обладнана варіаторами тиску, встановленими в її робочому просторі.

2. Технологічна ділянка за п. 1, яка відрізняється тим, що кожен варіатор тиску виконаний з трьох елементів: конфузора, циліндричної ділянки і дифузора, встановлених за ходом технологічного процесу.

3. Технологічна ділянка за п. 1 або 2, яка відрізняється тим, що довжина кожного варіатора тиску становить 0,09-0,11 довжини робочої камери.

4. Технологічна ділянка за будь-яким з пп. 1-3, яка відрізняється тим, що діаметр циліндричної частини варіатора тиску становить не менше 1,5 максимального діаметра чистового калібра робочих валків чистової прокатної кліті.

Текст

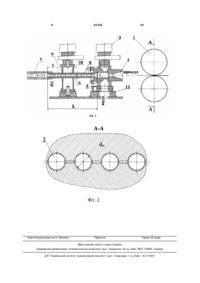

1. Технологічна ділянка сортопрокатного стана, що включає чистову прокатну кліть, у робочі валки якої врізані чистові калібри, ряд послідовно розташованих за ходом технологічного процесу пристроїв для поверхневої обробки прокату, переважно для його прискореного охолодження, кожний з яких має ввідну циліндричну проводку, обладнану засобами для підведення охолоджувача, з конічною вхідною і вихідною частинами, вихідна частина якої розміщена в одному кінці робочої камери, робочу камеру з робочим простором, виконаним у вигляді циліндричної труби, і перфорований насадок, розташований на іншому її кінці, яка відрізняється тим, що робоча камера обладнана варіаторами тиску, встановленими в її робочому просторі. 2. Технологічна ділянка за п.1, яка відрізняється тим, що кожен варіатор тиску виконаний з трьох елементів: конфузора, циліндричної ділянки і дифузора, встановлених за ходом технологічного процесу. 3. Технологічна ділянка за п.1 або 2, яка відрізняється тим, що довжина кожного варіатора тиску становить 0,09-0,11 довжини робочої камери. 4. Технологічна ділянка за будь-яким з пп.1-3, яка відрізняє ться тим, що діаметр циліндричної частини варіатора тиску становить не менше 1,5 максимального діаметра чистового калібра робочих валків чистової прокатної кліті. (19) (21) a200608076 (22) 18.07.2006 (46) 10.06.2008, Бюл.№ 11, 2008 р. (72) ЖУЧКОВ СЕРГІЙ МИХАЙЛОВИЧ, UA, АНДРИЯНАУ МІКАЛАЙ ВІКТАРАВІЧ, МАТАЧКІН ВІКТАР АРКАДЗЄВІЧ, КОЛОСОВ БОРИС МИКОЛАЙОВИЧ, UA, ГОРБАНЬОВ АРКАДІЙ ОЛЕКСІЙОВИЧ, UA, АНЕЛЬКІН МІКАЛАЙ ІВАН АВІЧ, КІРИЛЄНКА АЛЕГ МІХАЙЛАВІЧ, ТОКМАКОВ ПАВЛО ВАДИ МОВИЧ, U A, БАБКОУ ПЯТРО АЛЯКСАНДРАВІЧ, ЛУЦЕНКО ВЛАДИСЛАВ АН АТОЛІЙОВИЧ, UA, ЛЄЩЕНКО ОЛЕКС АНДР ІВАНОВИЧ, UA (73) ІНСТИТУТ ЧОРНОЇ МЕТАЛУРГІЇ ІМ. З.І.НЕКРАСОВА Н АН УКРАЇНИ, U A, РЕСПУБЛІКАНСКАЄ УНІТАРНАЄ ПРАДПРИЄМСТВА "БЄЛАРУСКІ МЄТАЛУРГІЧНИ ЗАВОД" (56) SU, 996 467, A, 15.02.1983 SU, 1 002 371, A, 07.03.1983 SU, 1 065 057, A, 07.01.1984 SU, 1 726 534, A2, 15.04.1992 UA, 8 083, A, 26.12.1995 UA, 76 822, C2, 15.09.2006 RU, 2 048 939, C1, 27.11.1995 RU, 2 174 880, C1, 20.10.2001 RU, 2 272 686, C2, 27.03.2006 DD, 147 506, A, 08.04.1981 US, 4 527 408, A, 09.08.1985 JP, 62-139827, A, 23.06.1987 JP, 8-092657, A, 09.04.1996 Стародубов К.Ф., Худик Ю.Т и др. Разработка устройств для ускоренного охлаждения катанки из углеродистых и легированных ста C2 2 UA 1 3 реважно для його прискореного охолодження, які містять ввідну проводку, обладнану засобами для підведення охолоджувача, і прямоточну камеру з робочим простором, виконаним у вигляді циліндричної труби [1, 2]. Недоліком відомих те хнологічних ділянок є те, що прямоточна циліндрична камера охолодження охолоджуючого пристрою не забезпечує високої інтенсивності теплообміну між гарячим металом і охолоджувачем. Це призводить до підвищеної витрати охолоджувача, а, у ряді випадків, взагалі не дозволяє одержувати арматурний прокат високих класів міцності із заданим комплексом механічних властивостей, тому що не забезпечується інтенсивне охолодження його поверхні до температур нижче точки мартенситного перетворення, при одночасному зменшенні тиску охолоджувача. Найбільш близькою до запропонованого рішення за технічною сутністю і досягаємим ефектом, що прийнята за прототип, є технологічна ділянка сортопрокатного стана, що включає встановлювані в те хнологічному потоці стана за чистовою прокатною кліттю, у робочі валки якої врізані чистові калібри, ряд послідовно розташованих за ходом технологічного процесу пристроїв для поверхневої обробки прокату, переважно для його прискореного охолодження, що містять ввідну циліндричну проводку, обладнану засобами для підведення охолоджувача, з конічною вхідною і вихідною частинами, розміщену ви хідною частиною в одному кінці робочої камери, камеру з робочим простором, виконаним у вигляді циліндричної труби, і перфорований насадок, розташований на іншому її кінці [3]. У робочій камері відбувається форсоване охолодження прокату шляхом активної взаємодії з газошвідкісним і рідинним потоками охолоджувача. Недоліком відомої технологічної ділянки є те, що при її використанні не забезпечується необхідна інтенсивність теплообмінних процесів, яка дозволяє знизити температуру поверхні термічне зміцнюваного прокату від температури кінця прокатки до температур значно нижче точки мартенситного перетворення для вуглецевих сталей при одночасному зменшенні тиску охолоджувача. Це не забезпечує необхідних характеристик механічних властивостей високоміцного термозміцненого арматурного прокату. Таким чином, технологічні ділянки сортопрокатних станів, які мають зазначені пристрої, дозволяють прискорено охолоджувати прокат, у тому числі і арматурні профілі дрібних перерізів, наприклад, №№10, 12. Однак це навіть при збільшеній витраті охолоджувача не забезпечує необхідної інтенсивності теплообмінних процесів, що, у свою чергу, приводить у процесі охолодження до зниження температури поверхні від температури кінця прокатки до температур значно вище точки мартенситного перетворення для вуглецевих сталей, що не забезпечує необхідних міцностних і пластичних властивостей арматурного прокату. 83103 4 Завдання, розв’язуване винаходом, полягає в створенні технологічної ділянки сортопрокатного стана для поверхневої обробки прокату, використання якої забезпечить інтенсивний теплообмін між гарячим металом і охолоджувачем. Технічний результат, що досягається при реалізації запропонованого технічного рішення, полягає в зниженні витрат охолоджувача, зменшенні довжини технологічної ділянки і забезпеченні можливості розширення сортаменту термічнозміцненого прокату, зокрема, при виробництві високоміцної арматури малих перерізів. Вирішення поставленої задачі забезпечується тим, що робоча камера пристрою для поверхневої обробки прокату обладнана варіаторами тиску, встановленими в її робочому просторі; а також тим, що кожен варіатор тиску виконаний із трьох елементів, встановлених за ходом технологічного процесу: конфузора, циліндричної ділянки і дифузора; а також тим, що довжина кожного варіатора тиску становить 0,09-0,11 довжини робочої камери; а також тим, що діаметр циліндричної частини варіатора тиску становить не менш 1,5 максимального діаметра чистового калібра робочих валків чистової прокатної кліті. Порівняння із прототипом показує, що те хнологічна ділянка, яка заявляється, відрізняється тим, що в пристроях для поверхневої обробки прокату, послідовно розташованих за ходом технологічного процесу, робоча камера обладнана варіаторами тиску, встановленими в її робочому просторі; а також тим, що кожен варіатор тиску виконаний з трьох елементів, встановлених за ходом технологічного процесу: конфузора, циліндричної ділянки і дифузора; а також тим, що довжина кожного варіатора тиску становить 0,09-0,11 довжини робочої камери; а також тим, що діаметр циліндричної частини варіатора тиску становить не менш 1,5 максимального діаметра чистового калібра робочих валків чистової прокатної кліті. Таким чином, рішення, що заявляється, відповідає критерію «новизна». Порівняння технічного рішення, що заявляється, з іншими технічними рішеннями в даній галузі те хніки, не виявило в них ознак, що відрізняють технічне рішення, що заявляється, від прототипу, о тже, технічне рішення, що заявляється, відповідає критерію «винахідницький рівень». Технологічна ділянка сортопрокатного стана, що заявляється, ілюструється кресленням, де на Фіг.1 показані робочі валки чистової прокатної кліті і пристрій для поверхневої обробки прокату в розрізі, на Фіг.2 показаний поздовжній розріз по А-А робочих валків чистової прокатної кліті з розміщеними на них чистовими калібрами. Технологічна ділянка включає чистову прокатну кліть 1, у робочі валки якої врізані чистові калібри 2 і ряд послідовно розташованих за ходом технологічного процесу пристроїв 3 для поверхневої обробки прокату (на кресленні показано один пристрій). Кожний пристрій 3 для поверхневої обробки прокату містить ввідну циліндричну проводку 4, обладнану засобами 5 для 5 підведення охолоджувача, з конічною вхідною і вихідною частинами, робочу камеру 6 з робочим простором, виконаним у вигляді циліндричної труби, і перфорований насадок 7. Ввідна циліндрична проводка 4, розміщена вихідною частиною в одному кінці робочої камери 6, а перфорований насадок 7 розташовано на іншому її кінці. Робоча камера 6 обладнана варіаторами тиску, встановленими в її робочому просторі. Кожний варіатор тиску виконано із трьох елементів, установлених за ходом технологічного процесу: конфузора 8, циліндричної ділянки 9 і дифузора 10. Довжина 1 кожного варіатора тиску становить 0,09-0,11 довжини L робочої камери. Діаметр dц циліндричної частини варіатора тиску становить не менш 1,5 максимального діаметра сік чистового калібра робочих валків останньої прокатної кліті. Технологічна ділянка сортопрокатного стана, що заявляється, працює в такий спосіб. Гарячий прокат після виходу із чистового калібра 2 останньої прокатної кліті 1 сортопрокатного стана надходить у пристрій 3 для поверхневої обробки прокату через ввідну циліндричну проводку 4. Одночасно в пристрій 3 через робочий канал 11 підведення охолоджувача вводять обробне середовище, в якості якого можуть бути використані вода, пара, розчини, стиснені гази, газорідинна суміш та ін. Обробне середовище, наприклад воду, під тиском від 3 до 15 бар (практично використовуваний тиск на дрібносортових станах) подають у робочу камеру 6 у напрямку руху прокату через засоби 5 для підведення охолоджувача. Ме ханізм процесу охолодження при використанні технічного рішення, що заявляється, наступний. Сформований центральний потік охолоджувача, який надходить у робочу камеру, суміжний безпосередньо до поверхні гарячого прокату у вигляді кільця однакової товщини. При зіткненні з гарячою поверхнею дрібнодисперсні краплі охолоджувача інтенсивно випаровуються і ефективно відбирають тепло від нагрітого прокату. Поблизу оброблюваної поверхні створюється ламінарний шар суміші охолоджуючої води і пари. Внаслідок цього, відвід тепла від поверхні прокату сповільнюється за рахунок дії так званої «парової сорочки». Наявність у робочій камері варіаторів тиску, які утворюють місцеві звуження і розширення простору робочої камери, виконаних у вигляді конфузора, циліндричної частини і дифузора, сприяє зміні тиску о холоджувача по довжині робочої камери, зокрема, підвищенню тиску в циліндричній частині. При підвищенні тиску охолоджувача відповідно підвищується температура кипіння рідини. Внаслідок цього ускладнюється утворення „парової сорочки” на поверхні прокату і, отже, інтенсифікується тепловіддача від гарячого прокату до охолоджуючої рідини. Крім цього, робоча камера зі змінним профілем робочого простору сприяє меншій витраті води за рахунок підвищення коефіцієнта тепловіддачі в турбулентному потоці. 83103 6 Інтенсивність тепловіддачі міняється при зміні співвідношення діаметрів циліндричних частин варіаторів тиску (dц ) робочої камери і максимального діаметра чистового калібра останньої кліті стана (dк ). Експериментально встановлено, що довжина кожного варіатора тиску повинна становити 0,090,11 довжини робочої камери, а відношення dц /dк повинне бути не менш 1,5. При зазначених співвідношеннях геометричних і конструктивних параметрів пристрою забезпечується інтенсивний теплообмін між гарячим металом і охолоджувачем, що дозволяє охолоджувати арматурний прокат малих перерізів до температур нижче точки мартенситного перетворення для сталей вуглецевих і низьколегованих типу 25Г2С. Також, одночасно із цим зменшується тиск охолоджуючої рідини і її витрата, а також зменшується довжина технологічної ділянки. У цілому це сприяє реалізації можливості розширення сортаменту термічно зміцненого прокату, зокрема, при виробництві високоміцних арматур малих перерізів. Збільшення довжини варіаторів тиску більше 0,11 довжини робочої камери приведе до зниження інтенсивності охолодження і відповідному підвищенню температури поверхні арматурного прокату при тому ж тиску. Збільшення тиску охолоджуючої води при цій довжині варіатора тиску знизить температуру поверхні прокату, однак збільшить витрату охолоджувача. Зменшення довжини варіаторів тиску менше 0,09 довжини робочої камери істотно ускладнить конструкцію пристрою для поверхневої обробки прокату без додаткового підвищення ефективності охолодження. Виконання діаметра циліндричної частини варіаторів тиску з відношенням dц /dк повинне бути не менш 1,5. Зменшення діаметра циліндричної частини (dц ) варіаторів тиску менш 1,5 dк може привести до застрягання арматурного профілю в робочій камері пристрою для поверхневої обробки прокату і “бурінню” у трасі термозміцнення. Таким чином, при використанні технологічної ділянки сортопрокатного стану, що заявляється, забезпечується вирішення поставленого технічного завдання - за рахунок інтенсифікації теплообмінних процесів між гарячим прокатом і охолоджувачем при одночасному зменшенні тиску охолоджувача, що подається в робочу камеру, зниженні його витрат і зменшенні довжини траси термозміцнення, забезпечується зниження температури прокату, зокрема, арматурних профілів малих перерізів від температури кінця прокатки (1000-10500С) до температур нижче точки мартенситного перетворення вуглецевих і низьколегованих сталей. Приклад конкретної реалізації. Промислова перевірка параметрів технічного рішення, що заявляється, виконана на дрібносортному стані 320 РУП «БМЗ» при виробництві термічно зміцнених арматурних профілів №10 і №12 зі сталі 25Г2С, що прокочують зі швидкістю 13,5м/с. 7 Технологічна ділянка термічного зміцнення прокату із прокатного нагріву цього стана включає чистову прокатну кліть 320, у робочі валки якої були врізані чистові калібри для прокатки арматурного профілю №12. За чистовою кліттю в технологічному потоці стана встановлено чотири послідовно розташованих однотипних пристрої для поверхневої обробки прокату, кожен з яких має ввідну циліндричну проводку, обладнану засобами для підведення охолоджувача, з конічною вхідною і ви хідною частинами, камеру з робочим простором, виконаним у вигляді циліндричної труби, і перфорований насадок. Ввідна циліндрична проводка розміщена вихідною частиною в одному кінці робочої камери, а перфорований насадок розташований на іншому її кінці. У процесі проведення експериментів робочі камери двох пристроїв для поверхневої обробки прокату були оснащені варіаторами тиску, установленими в робочому просторі зазначених робочих камер. Варіатори тиску складалися з конфузора, циліндричної ділянки і дифузора, розміщених за ходом технологічного процесу в робочій камері пристрою (циліндричній трубі) довжиною 1040мм. При проведенні експериментів, крім іншого, були встановлені конструктивні параметри пристрою і визначені співвідношення геометричних параметрів варіаторів тиску. При прокаті арматурного профілю №12 зі сталі 25Г2С зі швидкістю 13,5м/с і охолодженні його після чистової кліті в секції, обладнаної пристроями з довжиною робочої камери 1040мм і довжиною варіатора тиску 100мм (10 штук у кожній охолоджуючій камері), після першого ступеня, варіатор тиску якого був виконаний з діаметром циліндричної частини dц =18мм (співвідношення діаметрів dц /dk=1,5) температура поверхні прокату становила 310-3300С при тиску охолоджуючої води на вході в робочий канал - 11 бар. Тобто забезпечувалося вирішення поставленого завдання - зниження температури поверхні арматурних профілів малих перерізів від температури кінця прокатки (1000-1050°С) до температур нижче точки мартенситного перетворення вуглецевих і низьколегованих сталей за рахунок інтенсифікації теплообмінних процесів при охолодженні прокату при одночасному зниженні витрат охолоджувача і без збільшення довжини траси термозміцнення. Зменшення діаметра циліндричної частини варіаторів тиску до 17,5мм (dц /dк =1,42) привело до застрягання арматурного профілю №12 і „бурінню” у трасі. Збільшення довжини варіаторів тиску до 130мм (1=0,125L) привело до підвищення температури поверхні арматурного профілю №12 до 450°С при тому ж тиску. Збільшення тиску охолоджуючої води до 15 бар при цій довжині варіатора тиску знизило температуру поверхні прокату від 1030°С до 440°С. Подальше зниження температури могло б бути забезпечене за рахунок збільшення загальної довжини робочої ка 83103 8 мери, що пов’язане з істотним ускладненням конструкції, також з додатковою витратою охолоджувача. Таким чином, збільшення довжини варіаторів тиску більше 0,11 довжини робочої камери приводить до зниження інтенсивності охолодження, що відповідає підвищенню температури арматурного прокату після охолодження при тому ж тиску. Збільшення тиску охолоджуючої води в цьому випадку сприяє зниженню температури прокату, однак збільшить витрату охолоджувача. Зменшення довжини варіаторів тиску до 80мм (1=0,077L) привело до підвищення температури поверхні арматурного профілю №12 до 460°С при тиску охолоджуючої води 11 бар. Збільшення тиску охолоджуючої води до 15 бар при цій довжині варіатора тиску знизило температуру поверхні прокату від 1030°С до 400°С. Крім того, при такому співвідношенні геометричних параметрів варіаторів тиску (менше 0,09 довжини робочої камери) ускладнюється конструкція пристрою для поверхневої обробки прокату без додаткового підвищення ефективності охолодження. Тобто, при виконанні варіаторів тиску з геометричними параметрами і їхніми співвідношеннями, відмінними від тих, що заявляються, не забезпечується вирішення поставленого завдання. Аналогічні результати отримані і при прокатці і охолодженні арматурного профілю №10. Таким чином, експериментальні дослідження і досвід випробування технологічної ділянки, що заявляється, показав, що її використання в лінії безперервного сортопрокатного стана забезпечує рішення поставленого технічного завдання - за рахунок інтенсифікації теплообмінних процесів у процесі охолодження прокату забезпечена можливість одержання арматурного прокату малих перерізів, з температурою поверхні нижче точки мартенситного перетворення, при одночасному зменшенні тиску охолоджувача. Це дозволило знизити витрату охолоджувача без збільшення габаритів технологічної ділянки, зокрема, траси термозміцнення. Тим самим забезпечена можливість розширення сортаменту термічно зміцненого прокату, зокрема, при виробництві високоміцних арматур малих перерізів. Джерела інформації, прийняті до уваги при складанні заявки: 1. Уменьшение окалинообразования при производстве проката / В.И.Губинский, А.Н. Минаев, Ю.В. Гончаров - Киев: Техника, 1981. С.70. 2. Разработка устройств для ускоренного охлаждения каганки из углеродистых и легированных сталей. К.Ф.Стародубов, Ю.Т.Худик, В.Т.Худик и др. / Металлургическая и горнорудная промышленность. - 1973. - №2(80). - С.28-30. 3. Устройство для поверхностной обработки проката: А.с. №1002371, СССР, МКИ C21D 1/02/ Узлов И.Г., Чернобривцев Ю.С., Борисенко ГЛ. и др. Опубл. 07.03.81, Бюл. №9. - С.89 - (прототип). 9 Комп’ютерна в ерстка Н. Лисенко 83103 Підписне 10 Тираж 26 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess plant of bar-rolling mill

Автори англійськоюZhuchkov Serhii Mykhailovych, Andryianau Mikalai Viktaravich, Matachkin Viktar Arkadzevich, Kolosov Borys Mykolaiovych, Horbaniov Arkadii Oleksiiovych, Anelkin Mikalai Ivanavich, Kirylienka Aleh Mikhailavich, Tokmakov Pavlo Vadymovych, Babkou Piatro Aliaksandravich, Lutsenko Vladyslav Anatoliiovych, Lieschenko Oleksandr Ivanovych

Назва патенту російськоюТехнологический участок сортопрокатного стана

Автори російськоюЖучков Сергей Михайлович, Андриянау Микалай Виктаравич, Матачкин Виктор Аркадьевич, Колосов Борис Николаевич, Горбанев Аркадий Алексеевич, Анелькин Микалай Иванавич, Кириленка Алег Михайлавич, Токмаков Павел Вадимович, Бабкоу Пятро Аляксандравич, Луценко Владислав Анатольевич, Лещенко Александр Иванович

МПК / Мітки

МПК: B21B 45/02, C21D 1/02, C21D 9/52, C21D 1/62

Мітки: стана, ділянка, сортопрокатного, технологічна

Код посилання

<a href="https://ua.patents.su/5-83103-tekhnologichna-dilyanka-sortoprokatnogo-stana.html" target="_blank" rel="follow" title="База патентів України">Технологічна ділянка сортопрокатного стана</a>

Попередній патент: Спосіб неруйнівної діагностики передаварійного стану електрообладнання з обмотками високої напруги

Наступний патент: Очисний комбайн

Випадковий патент: Спосіб перевезення вантажів залізничним вагоном зі змінними ходовими частинами