Спосіб дугового наплавлення

Номер патенту: 85733

Опубліковано: 25.11.2013

Автори: Малюк Юліан Анатолійович, Серегін Олександр Сергійович, Камель Георгій Іванович, Івченко Павло Семенович

Формула / Реферат

Спосіб дугового наплавлення, при якому в шар, що наплавляється, вносять зерна із захисною підкладкою, який відрізняється тим, що зерна карбідів, нітридів, боридів і силіцидів різних металів подають на поверхню рідкої металевої ванни під кутом 30°-90° до неї через радіальні канали обертового ротора по напрямних окремо або одночасно в передню, задню або на бокові поверхні зварювальної ванни або в високотемпературну дугу, при цьому витрату зерен і швидкість їх подачі на поверхню зварювальної ванни регулюють зміною частоти обертання ротора.

Текст

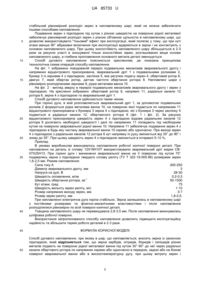

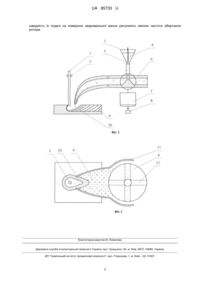

Реферат: Спосіб дугового наплавлення, при якому в шар, що наплавляється, вносять зерна із захисною підкладкою. Зерна карбідів, нітридів, боридів і силіцидів різних металів подають на поверхню рідкої металевої ванни під кутом 30°-90° до неї через радіальні канали обертового ротора по напрямних окремо або одночасно в передню, задню або на бокові поверхні зварювальної ванни або в високотемпературну дугу, при цьому витрату зерен і швидкість їх подачі на поверхню зварювальної ванни регулюють зміною частоти обертання ротора. UA 85733 U (54) СПОСІБ ДУГОВОГО НАПЛАВЛЕННЯ UA 85733 U UA 85733 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до галузі зварювальної техніки і може використовуватись для відновлення деталей і підвищення зносостійкості металургійного, хімічного, нафтохімічного та машинобудівного обладнання. Відомий спосіб наплавлення [Рябцев И.А. Наплавка деталей машин и механизмов / И.А. Юзвенко // К.: Енерготехнология, 2004, стр. 43], при якому для нанесення зерен (карбідних композицій) використовують сталеві трубки або плющенки (стрічковий реліт). Недоліками цього способу наплавлення є те, що при наплавленні використовується тільки ручне дугове наплавлення, так як виготовити зварювальний дріт замість сталевих трубок або стрічки неможливо. Крім того, при дуговому наплавленні зерна нагріваються до температури 4500-5000 градусів, що призводить до руйнування зерен і зниження механічних властивостей та зносостійкості. Найбільш близьким (найближчим аналогом) за технічною суттю та результатом, що досягається, до пропонованого рішення є спосіб наплавлення [патент України № 76602, В23К 9/04, 2013], при якому заздалегідь на поверхні, що наплавляється, жорстко закріплюють допоміжні електропровідні стільникові елементи, вічка стільникових елементів заповнюють масою необхідного хімскладу, що наплавляється, і на необхідну висоту і оплавляють, який відрізняється тим, що стільникові елементи приварюють конденсаторним зварюванням або пічною пайкою, у кожне вічко стільникових елементів заздалегідь вкладають зерно або зерна із захисною підкладкою меншого об'єму, що мають температуру плавлення, твердість, і зносостійкість більшу, ніж порошки, що входять в масу, що наплавляється. Недоліками цього способу наплавлення є те, що даний спосіб потребує використання спеціальної оснастки, пристосувань і великої підготовчої роботи, пов'язаної з виготовленням та укладанням елементів, забезпечення на поверхні деталі тонкого шару зварювальної композиції. Наплавлення по цьому способу можливо виконувати тільки в нижньому положенні, що неефективно. Цим способом неможливо отримати тонкі зносостійкі шари і особливо деталі, які мають форму тіл обертання. Крім того, цим способом неможливо застосовувати автоматичне наплавлення в серійному та масовому виробництві. В основу корисної моделі поставлено задачу удосконалення способу дугового наплавлення шляхом подачі на поверхню рідкої металевої ванни під кутом до неї в будь-яке її місце або у високотемпературну дугу безперервного потоку зерен із захисною підкладкою з регульованою витратою і швидкістю, що забезпечує рівномірний розподіл зерен в наплавленому шарі та скорочує час взаємодії зерен з рідкою металевою ванною при одночасному збільшенні адгезії, дозволяє повністю зберегти фізико-механічні властивості зерен і підвищити зносостійкість деталі, що наплавляється, а також підвищити продуктивність технологічного процесу і знизити трудомісткість наплавлення. Поставлена задача вирішується тим, що в способі дугового наплавлення, при якому в шар, що наплавляється, вносять зерна із захисною підкладкою, використовують зерна карбідів, нітридів, боридів і силіцидів різних металів, які подають на поверхню рідкої металевої ванни під кутом 30°-90° до неї через радіальні канали обертового ротора по напрямним окремо або одночасно в передню, задню або на бокові поверхні зварювальної ванни або в високотемпературну дугу, при цьому витрату зерен і швидкість їх подачі на поверхню зварювальної ванни регулюють зміною частоти обертання ротора. При подачі зерен в передню частину рідкої металевої ванни напрям руху зерен і потоку руху рідкої металевої ванни збігається, що дозволяє зернам проходити під дугою і рівномірно розподілятися по периметру наплавленного шару. При цьому адгезія рідкого металу до зерен максимальна, а механічні і фізичні характеристики зерен не змінюються. Подача зерен в задню частину ванни скорочує час їх взаємодії з рідким металом за рахунок скорочення шляху рухузерен, при цьому напрям руху зерен і потоку руху рідкої металевої ванни не збігаються, що приводить до гальмування зерен і більшого заглиблення їх в наплавлений метал. Все це збільшує вірогідність збереження механічних властивостей зерен. При подачі зерен з боку рідкої металевої ванни кут між вектором швидкості руху зерен і вектором швидкості руху рідкої металевої ванни досягає 90°, при цьому заглиблення зерен в рідку металеву ванну збільшується, що забезпечує рівномірний розподіл зерен по висоті в одній половині наплавленого шару. Для одержання пластичного (незносостійкого) наплавленого шару зерна можна подавати у високотемпературну дугу, де захисна підкладка оплавляється і в наплавлений метал зерна потрапляють без підкладки, що збільшує міцність їх зчеплення з наплавленим шаром. Одночасна подача зерен в рідку металеву ванну і в дугу робить технологічний процес стабільним, універсальним, дозволяє наплавляти деталі складної форми і забезпечує 1 UA 85733 U 5 10 15 20 25 30 35 40 45 50 стабільний рівномірний розподіл зерен в наплавленому шарі, який не можна забезпечити іншими способами наплавлення. Подавання зерен з підкладкою під кутом з різною швидкістю на поверхню рідкої металевої забезпечує рівномірний розподіл зерен з різною об'ємною щільністю в наплавленому шарі, що дозволяє використовувати "тіньовий" ефект при експлуатації, який полягає у тому, що при куті атаки менше 90° абразивні включення при експлуатації вдаряються в зерна і не контактують з основою наплавленого шару. При цьому зносостійкість наплавленого шару збільшується в 2-3 рази за рахунок участі в зношуванні тільки зносостійких зерен, розташованих вище основи наплавленого шару, а глибина проплавлення основного метала деталі зменшується. Спосіб дугового наплавлення пояснюється кресленням, де показана принципова технологічна схема операцій способу наплавлення. На фіг. 1 зображено повздовжній переріз подавальних механізмів зварювального дроту і напрямних відцентрового прискорювача, зварювальний дріт 1 з подавальними роликами 2, бункер 3 із зернами 4 з підкладкою, заслінка 5, яка регулює подачу зерен 4, обертовий ротор 6, двигун 7, який обертає ротор, датчик частоти обертання ротора 8. Наплавлені шари з рівномірно розподіленими зернами 9, рідка металева ванна 10. На фіг. 2 - вигляд зверху в перерізі подавальних механізмів зварювального дроту і зерен з підкладкою. На кресленні зображені: обертовий ротор 6, напрямні 11, радіальні канали 12 ротора 6, зерна 4 з підкладкою та зварювальний дріт 1. Спосіб дугового наплавлення здійснюється таким чином. При горінні дуги, в якій розплавляється зварювальний дріт 1, за допомогою подавальних роликів 2 формується рідка металева ванна 10, на поверхню якої подається по напрямним 11 відцентрового прискорювача з бункера 3 зерна 4 з підкладкою, які з бункера 3 через заслінку 5 подаються в радіальні канали 12, обертаючого ротора 6 (фіг. 1 і фіг. 2). За рахунок відцентрового прискорювача швидкість зерен 4 з підкладкою вздовж радіальних каналів 12 ротора 6 досягають необхідної швидкості і далі по напрямних 11 попадають під необхідним кутом на поверхню зварювальної рідкої ванни 10. Напрямна 11 забезпечує подавання зерен 4 з підкладкою в будь-яку частину зварювальної ванни 10 окремо або одночасно. При виході зерен 4 з підкладкою з радіальних каналів 12 ротора 6 кут напрямку їх руху змінюється від 35° до 90° і знову до 35°. При цьому швидкість зерен 4 з підкладкою змінюється в інтервалі 5-10 %. Приклад В умовах виробництва виконувалось наплавлення робочої конічної поверхні деталі. При наплавленні на деталь зі сплаву 12Х18Н10Т використовували зварювальний дріт марки СВ07Х25Н13. При горінні дуги і виникненні зварювальної ванни на її поверхню під кутом 75° подавались зерна з підкладкою твердого сплаву реліту (ТУ Т 322-19-005-96) розмірами зерен 1,6-2,5 мм. Режим наплавлення: Сила току A 200-250 Діаметр зварювального дроту, мм 3 Haпруга на дузі. В 28-30 Швидкість оплавлення, м/хв 0,2-0,3 -1 Швидкість обертання ротора, хв 50-1500 Кут атаки, град 75 Швидкість вильоту зерен реліту, м/с 1-10 Розмір напрямних виходу зерен, мм 3-7 Розмір зерен реліту, мм 1,8-2,5. При наплавленні електрична дуга горіла стабільно. Зерна залишались в наплавленому шарі з постійними розмірами та фізично-механічними властивостями і після наплавлення розподілялися рівномірно по всій поверхні конічної деталі. Товщина наплавленого шару не перевищувала 2,8-3,5 мм. Після наплавлення виконувалась шліфовка робочої поверхні. Використання запропонованого способу наплавлення дозволить підвищити експлуатаційну надійністьта збільшити термін роботи деталей в 2-3 рази. ФОРМУЛА КОРИСНОЇ МОДЕЛІ Спосіб дугового наплавлення, при якому в шар, що наплавляється, вносять зерна із захисною підкладкою, який відрізняється тим, що зерна карбідів, нітридів, боридів і силіцидів різних металів подають на поверхню рідкої металевої ванни під кутом 30°-90° до неї через радіальні канали обертового ротора по напрямних окремо або одночасно в передню, задню або на бокові поверхні зварювальної ванни або в високотемпературну дугу, при цьому витрату зерен і 2 UA 85733 U швидкість їх подачі на поверхню зварювальної ванни регулюють зміною частоти обертання ротора. Комп’ютерна верстка М. Ломалова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B23K 9/04

Мітки: спосіб, наплавлення, дугового

Код посилання

<a href="https://ua.patents.su/5-85733-sposib-dugovogo-naplavlennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб дугового наплавлення</a>

Попередній патент: Спосіб виготовлення штучних будівельних виробів

Наступний патент: Світлова панель

Випадковий патент: З'єднувальна головка для пневматичної гальмівної системи транспортних засобів