Пристрій для вимірювання геометричних розмірів і визначення форми поверхневих втрат металу тіла труби

Формула / Реферат

1. Пристрій для вимірювання геометричних розмірів і визначення форми поверхневих втрат металу тіла труби, який містить індуктивний давач з визначеним діапазоном вимірювання відстаней до металевої поверхні труби без контакту з ізоляцією трубопроводу в процесі вимірювання, систему переміщення давача вздовж поверхні металу, яка складається з каретки, напрямних і спеціального ходового гвинта з приводом від крокового двигуна, та мікропроцесорний інформаційно-керуючий блок з електроперепрограмовуваною пам'яттю для збереження параметрів калібровки отриманих безпосередньо по місцю контролю, який відрізняється тим, що додатково введений механізм переміщення давача разом із пристроєм в коловому напрямку, який з'єднаний з окремим кроковим двигуном, що служить його приводом.

2. Пристрій за п. 1, який відрізняється тим, що індуктивний давач з'єднаний з блоком мікропроцесорного контролера, що містить рідкокристалічний дисплей для відображення дефекту в тривимірному вигляді.

Текст

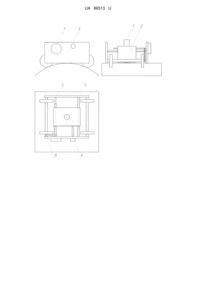

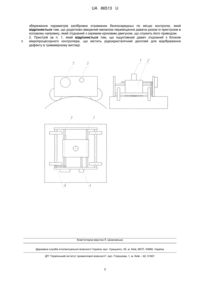

Реферат: Пристрій для вимірювання геометричних розмірів і визначення форми поверхневих втрат металу тіла труби містить індуктивний давач з визначеним діапазоном вимірювання відстаней до металевої поверхні труби без контакту з ізоляцією трубопроводу в процесі вимірювання, систему переміщення давача вздовж поверхні металу, яка складається з каретки, напрямних і спеціального ходового гвинта з приводом від крокового двигуна, та мікропроцесорний інформаційно-керуючий блок з електроперепрограмовуваною пам'яттю. Додатково введений механізм переміщення давача разом із пристроєм в коловому напрямку, який з'єднаний з окремим кроковим двигуном, що служить його приводом. UA 86513 U (12) UA 86513 U UA 86513 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до вимірювальної техніки, зокрема до пристроїв для вимірювання геометричних розмірів і визначення форми поверхневих втрат металу тіла труби, та може бути застосована в нафтогазовидобувній галузі. Відомий пристрій індикаторного типу для контролю глибини дефектів, в якому для оцінки їх розмірів використовується індикатор годинникового типу з голчатим наконечником, який встановлюється в спеціальній втулці, виконаній як одне ціле з основою пристрою, та кріпиться фіксуючим гвинтом [1, C. 77-78]. Вимірювання профілю дефектів виконується з інтервалом 15 мм - при довжині дефекту до 50 мм, з інтервалом 5 мм - при довжині дефекту від 50 до 500 мм, з інтервалом 10 мм - при довжині дефекту більше 500 мм. Перевагою даного пристрою є простота його конструкції, можливість використання для труб різного діаметра та отримання безпосередніх значень глибин дефектів. В той же час використання пристрою вимагає попереднього зняття шару ізоляційного покриття та належного очищення зони корозії, що підлягає контролю. Для відтворення геометричних розмірів та форми поверхневих втрат матеріалу труби необхідно додатково використовувати лінійку з ціною поділки не більше 1 мм та виконувати поточкову фіксацію отриманих показів. Також відомі пристрої, що реалізують електромагнітні методи контролю, зокрема на основі використання індуктивних давачів корозії. Саме цей метод покладено в основу експериментального зразка індуктивного приладу контролю корозії поверхні [2], який взятий як найближчий аналог. Для виключення похибок, зумовлених відхиленнями абсолютних значень магнітної проникності та електричної провідності у різних типів сталей об'єктів контролю, перед проведенням контролю здійснюють калібрування індуктометра безпосередньо на матеріалі об'єкта контролю. Для цього вибирається некородована поверхня і реєструються покази пристрою на різній відстані давача від поверхні. Пристрій містить індуктивний давач з визначеним діапазоном вимірювання відстаней до металевої поверхні труби без контакту з ізоляцією трубопроводу в процесі вимірювання, систему переміщення давача вздовж поверхні металу з приводом від крокового двигуна та мікропроцесорний інформаційно-керуючий блок з електроперепрограмовуваною пам'яттю для збереження параметрів калібровки отриманих безпосередньо по місцю контролю. Корозія металу приводить до втрат металу в першу чергу на зовнішній поверхні трубопроводу, яка безпосередньо контактує із зовнішнім середовищем. Якщо встановити опори конструкції на некородовану поверхню, то при переміщенні індуктивного давача паралельно поверхні по направляючій, яка жорстко зв'язана з опорами, показання давача будуть пропорційними величині повітряного зазору, що є між поверхнею давача і поверхнею металу. При переході на нову конструкцію необхідно здійснити калібровку пристрою. Для проведення калібровки опори пристрою з індуктивним давачем встановлюються на новий зразок металу у місці з некородованою поверхнею. За допомогою приводу від крокового двигуна індуктивний давач поступально рівномірно наближається до поверхні металу аж до моменту торкання його поверхні до поверхні контрольованого металу. В процесі руху здійснюється синхронна реєстрація показань індуктивного давача та кількості керуючих імпульсів, а отже і кута повороту валу відповідно реального зміщення давача, який закріплений на торці вала двигуна. Результати калібровки зберігаються у пам'яті мікропроцесора блока управління і використовуються в процесі подальшого контролю на кородованих ділянках металу. Коли давач зміщується по напрямних вздовж поверхні металу за рахунок приводу від другого крокового двигуна, то в пам'ять мікроконтролера блока управління заносяться покази індуктивного давача та його координати при отриманні кожного із цих показів. Для цього використовуються значення керуючих імпульсів та параметри різьби ходового гвинта горизонтального переміщення індуктивного давача в процесі контролю. Після закінчення процесу контролю вздовж всієї поверхні, в мікроконтролері здійснюється перерахунок показань давача в міліметри. До недоліків згаданого пристрою слід віднести необхідність переміщення його в коловому напрямку у ручному режимі з фіксацією наступного положення відносно попереднього або початкового положення. При цьому можливі неточності у визначенні параметрів зони корозійного пошкодження тіла труби, що є важливим при встановленні її розмірів. Також знижується можливість гарантовано ідентифікувати дефекти з розмірами, співмірними з відстанню між попереднім і наступним положенням давача. В основу корисної моделі поставлено задачу вдосконалення пристрою для вимірювання геометричних розмірів і визначення форми поверхневих втрат металу тіла труби за рахунок 1 UA 86513 U 5 10 15 20 25 30 35 40 45 50 автоматичного переміщення давача в коловому напрямку, що забезпечить належну точність та ідентифікацію дефектів з розмірами, співмірними з відстанню між попереднім і наступним положенням давача. Поставлена задача вирішується завдяки тому, що у пристрій, який містить індуктивний давач з визначеним діапазоном вимірювання відстаней до металевої поверхні труби без контакту з ізоляцією трубопроводу в процесі вимірювання, систему переміщення давача вздовж поверхні металу, яка складається з каретки, напрямних і спеціального ходового гвинта з приводом від крокового двигуна, та мікропроцесорний інформаційно-керуючий блок з електроперепрограмовуваною пам'яттю для збереження параметрів калібровки отриманих безпосередньо по місцю контролю, згідно з корисною моделлю, введений механізм переміщення давача разом із пристроєм в коловому напрямку, який з'єднаний з окремим кроковим двигуном, що служить його приводом. У пристрої для вимірювання геометричних розмірів і визначення форми поверхневих втрат металу тіла труби за рахунок забезпечення переміщення індуктивного давача у двох напрямках (осьовому і коловому) реалізується можливість ідентифікації дефектів за розмірами і за формою, а також належна точність вимірювання втрат металу та відтворення дефекту у тривимірному вигляді. Суть корисної моделі пояснюється кресленням, де зображена конструкція пристрою для вимірювання геометричних розмірів і визначення форми поверхневих втрат металу тіла труби за допомогою індуктивного давача. Пристрій для вимірювання геометричних розмірів і визначення форми поверхневих втрат металу складається з давача 1 вмонтованого в каретці 2, яка переміщається вздовж осі труби по напрямних 3 за допомогою спеціального ходового гвинта 4, що приводиться в рух кроковим двигуном 5. Пристрій також містить механізм переміщення 6 давача 1 разом з кареткою 2 в коловому напрямі з приводом від крокового двигуна 7. Пристрій для вимірювання геометричних розмірів і визначення характеру поверхневих втрат металу тіла труби працює наступним чином. Індуктивний давач 1 малих переміщень з визначеним діапазоном вимірювання відстаней до металевої поверхні встановлюється у каретку 2, яка дає йому змогу переміщатися вздовж осі труби по напрямних 3 за допомогою спеціального ходового гвинта 4 із швидкістю, що визначається параметрами крокового двигуна 5. Переміщення в осьовому напрямку здійснюється на фіксовану відстань, яка визначається довжиною напрямних 3 каретки 2. Після проходження цієї відстані і повернення каретки 2 у початкове положення, пристрій за допомогою механізму переміщення 6 займає нове положення зміщене відносно попереднього на кут, що визначається параметрами крокового двигуна 7, механізму переміщення 6 та діаметром контрольованої труби. Результати вимірювань записуються в пам'ять блока мікропроцесорного контролера з наступним відтворенням форми і розмірів виміряного дефекту на його рідкокристалічному дисплеї в тривимірному вигляді з урахуванням зовнішнього діаметру труби. Таке урахування здійснюється шляхом поправки на кривизну зовнішньої стінки труби. Для діагностування труб малого діаметра, де кривизна поверхні суттєво впливає на результати вимірювань, пристрій виготовляють таким чином, щоб забезпечити рух давача в циліндричній системі координат на однаковій відстані від осі труби. Джерела інформації: 1. Оценка прочностного ресурса газопроводных труб с коррозионными повреждениями [учебное пособие] / И.Н. Бирилло, А.Я. Яковлев, Ю.А. Тенлинский, И.Ю. Быков и др. - М.: ЦентрЛитНефтеГаз, 2007. - 179 с. 2. Криничний П.Я. Комп'ютеризовані технічні засоби контролю корозійного пошкодження трубопроводу [Текст] / П.Я. Криничний, О.М. Карпаш, П.М. Райтер // Обеспечение эксплуатационной надежности систем трубопроводного транспорта: Научно-практический семинар, Киев, 25-27 апреля 2005: сборник докладов - Киев: Экотехнология, 2005. - С. 173-175. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 55 60 1. Пристрій для вимірювання геометричних розмірів і визначення форми поверхневих втрат металу тіла труби, який містить індуктивний давач з визначеним діапазоном вимірювання відстаней до металевої поверхні труби без контакту з ізоляцією трубопроводу в процесі вимірювання, систему переміщення давача вздовж поверхні металу, яка складається з каретки, напрямних і спеціального ходового гвинта з приводом від крокового двигуна, та мікропроцесорний інформаційно-керуючий блок з електроперепрограмовуваною пам'яттю для 2 UA 86513 U 5 збереження параметрів калібровки отриманих безпосередньо по місцю контролю, який відрізняється тим, що додатково введений механізм переміщення давача разом із пристроєм в коловому напрямку, який з'єднаний з окремим кроковим двигуном, що служить його приводом. 2. Пристрій за п. 1, який відрізняється тим, що індуктивний давач з'єднаний з блоком мікропроцесорного контролера, що містить рідкокристалічний дисплей для відображення дефекту в тривимірному вигляді. Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

МПК / Мітки

МПК: G01V 13/00

Мітки: геометричних, пристрій, металу, розмірів, форми, визначення, втрат, тіла, трубі, вимірювання, поверхневих

Код посилання

<a href="https://ua.patents.su/5-86513-pristrijj-dlya-vimiryuvannya-geometrichnikh-rozmiriv-i-viznachennya-formi-poverkhnevikh-vtrat-metalu-tila-trubi.html" target="_blank" rel="follow" title="База патентів України">Пристрій для вимірювання геометричних розмірів і визначення форми поверхневих втрат металу тіла труби</a>

Попередній патент: Індикатор електричний універсальний войцеховського

Наступний патент: Спосіб закріплення сухих поверхонь відвалів пустих порід

Випадковий патент: Подовий плавильний агрегат