Спосіб одержання нанодисперсного порошку композиту твердого розчину кубічного ti1-хalхn

Номер патенту: 87597

Опубліковано: 27.07.2009

Автори: Андреєва Марина Геннадіївна, Уварова Ірина Володимирівна, Олійник Галина Сергіївна, Подрезов Юрій Миколайович, Людвинська Тетяна Опанасівна

Формула / Реферат

Спосіб одержання нанодисперсного порошку композиту твердого розчину кубічного Ti1-хAlxN, де х має значення від 0,13 до 0,25, що включає одержання твердого розчину на основі кубічного нітриду титану TiN, в якому частину атомів Ті в кристалічній гратці замінюють атомами Al, який відрізняється тим, що попередньо механоактивізовану порошкову суміш ТіН2 та Al в середовищі етилового спирту при співвідношенні вихідних компонентів ТіН2:Al від 4:1 до 1:1 азотують в потоці аміаку в інтервалі температур 873-1073 К до утворення проміжної інтерметалідної тетрагональної фази Ті9Al23 з подальшим її руйнуванням при підвищенні температури до 1073-1273 К і утворенням нанодисперсного порошку композиту твердого розчину кубічного Ti1-хAlxN з розміром частинок 10-40 нм.

Текст

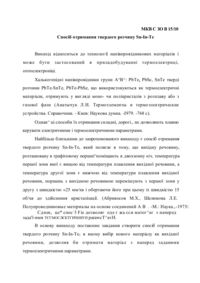

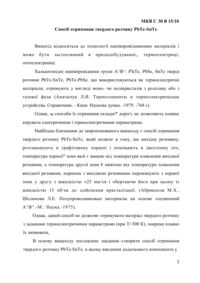

Спосіб одержання нанодисперсного порошку композиту твердого розчину кубічного Ti1-хAl xN, де х має значення від 0,13 до 0,25, що включає одержання твердого розчину на основі кубічного нітриду титану TiN, в якому частину атомів Ті в кристалічній гратці замінюють атомами Al, який відрізняється тим, що попередньо механоактивізовану порошкову суміш ТіН2 та Al в середовищі етилового спирту при співвідношенні вихідних компонентів ТіН2:Al від 4:1 до 1:1 азотують в потоці аміаку в інтервалі температур 873-1073 К до утворення проміжної інтерметалідної тетрагональної фази Ті9Al23 з подальшим її руйнуванням при підвищенні температури до 1073-1273 К і утворенням нанодисперсного порошку композиту твердого розчину кубічного Ti1-хAlxN з розміром частинок 1040 нм. UA (21) a200713671 (22) 07.12.2007 (24) 27.07.2009 (46) 27.07.2009, Бюл.№ 14, 2009 р. (72) ЛЮДВИНСЬКА ТЕТЯНА ОПАНАСІВНА, УВАРОВА ІРИНА ВОЛОДИМІРІВНА, ОЛІЙНИК ГАЛИНА СЕРГІЇВНА, АНДРЕЄВА МАРИНА ГЕННАДІЇВНА, ПОДРЕЗОВ ЮРІЙ МИКОЛАЙОВИЧ (73) ІНСТИТУТ ПРОБЛЕМ МАТЕРІАЛОЗНАВСТВА ІМ. І.М. ФРАНЦЕВИЧА НАЦІОНАЛЬНОЇ АКАДЕМІЇ НАУК УКРАЇНИ (56) JP 5078107 A, 30.03.1993 JP 612613 A, 10.05.1994 US 5981416 A, 09.11.1999 Пшеничная О. В. Получение нанокристаллических композиционных порошков азотированием алюминидов титана и циркония // Сверхтвердые материалы. – 2002. - №2. - С. 59-63 Мосіна Т.В. Отримання, структуроутворення та властивості композиційних матеріалів системи ТіN – АlN для вузлів тертя з підвищеною зносостійкістю: Автореф. дис... канд. техн. наук: 05.16.06 /НАН C2 2 (19) 1 3 термічною (1273К) витримкою (до 200годин), до утворення композита в вакуумі. Азотування з газової фази дифузійних зон складалося з синтезу сплавів Ті - Аl в електродуговій печі, с наступним гомогенізуючим відпалом (Т=1273К) в вакуумованих кварцевих ампулах до отримання постійного фазового складу зразків, а потім азотуванням в атмосфері очищеного азоту при r(N2)=5МПа. Доведено, що найбільш ефективним методом дослідження фазових рівноваг в системі Ті-Аl-N є азотування порошкових зразків з газової фази. Електронно - зондовий мікроаналіз дифузійної зони, що утворилася після відпалу пари AIN/Ті продовж 200 годин, показав присутність на поверхні розділу двох проміжних областей шару нітриду титану з включеннями Ті3АlN і зони твердого розчину на основі a-Ті з концентрацією Аl до 19ат. %. Про утворення інших твердих розчинів в роботі не згадується. Таким чином, азотування або відпал в середовищі азоту суміші інтерметалідних фаз системи ТіАl, а також суміші фаз TiN-АlN, АlN-Ті, TiN-Аl не привело до утворення твердих розчинів порошків Ti1-хAl xN. Найбільш близьким до запропонованого способу по сукупності суттєвих ознак є автореферат дисертації к.т.н. Мосіной Т.В.[Отримання, структуроутворення, властивості композиційних матеріалів системи TiN -АlN для вузлів тертя з підвищеною зносостійкістю., НАНУ ІПМ ім. І.М.Францевича, Київ, 2002]. В цій роботі, в якості вихідних компонентів використовувались як порошки нітридів ТіN і АlN, механічна суміш яких підвергалася гарячому пресуванню при Т=1923-2123К, так і порошки інтерметалідних фаз Ті3Аl, ТіАl і ТіАl3. які азотувались в області температур 1473-1673К в азоті, протягом 3 і 6 годин. Фазовий склад TiN і AIN після гарячого пресування залишався незмінним, а кінцевими продуктами процесу азотування інтерметалідних фаз при температурі 1673К протягом 6 годин були порошки суміші фаз TiN+АlN. Присутність інтерметалідних фаз Ті3Аl, ТіАІ при температурах 1473 і 1573К свідчать про неповне проходження процесу при застосуванні інтерметалідних фаз. Утворення твердих розчинів при азотуванні суміші TiN + АlN та інтерметалідних фаз не спостерігалось. Одним з недоліків способу є тривалість і відсутність утворення твердого розчину. Недоліком попередніх робіт є велика трудоемкость та використання готових порошків стабільних фаз нітридів титану та алюмінію, інтерметалідів, а також азоту, використання яких потребує великих енергетичних затрат, високих температур і часу. Задачею винаходу "Спосіб одержання нанодисперсних порошків композитів твердих розчинів кубічного Ti1-хAl xN" є утворення композитів твердих розчинів кубічного Ti1-хAlxN у вигляді нанорозмірних порошків та скорочення часу їх одержання. Основа винаходу "Спосіб одержання нанодисперсних порошків композитів твердих розчинів кубічного Ti1-хAl xN" полягає в отриманні порошків твердих розчинів Ti1-хAl xN у вигляді нанодисперс 87597 4 них частинок шляхом попередньої механоактивації в середовищі етилового спирту суміші порошків гідриду титану та алюмінію в кількісних співвідношеннях ТіН2:Аl від 4:1 до 1:1, їх азотуванні в середовищі аміаку з утворенням проміжної інтерметалідної тетрагональної фази Ті9АІ23, яка синтезується в інтервалі температур 873-1073К, а с підвищенням температури до 1073-1273К руйнується з утворенням кубічної фази нітриду титану TiN, в якій частина атомів Ті в кристалічній гратці замінюється атомами Аl, що зменшує параметри ґратки TiN і сприяє підвищенню механічних властивостей. Вирішення поставленої задачі досягається шляхом азотування в середовищі аміаку сумішей, що містять різне співвідношення вихідних компонентів. Співвідношення вихідних компонентів вибрано таким чином, щоб охопити на діаграмі стану системи Ті-Аl область утворення інтерметалідів з яких очікується утворення твердих розчинів. Азотування попередньо механоактивованих сумішей ТіН2+АІ в аміаку через утворення проміжної тетрагональної фази Ті9АІ23 з подальшим руйнуванням цієї фази є новим ефектом, який складає основу запропонованого способу отримання твердих розчинів нанопорошків кубічного Ti1-хAl xN, які мають розмір частинок 10-40нм. Особливістю даного винаходу є використання гідриду титану, розклад якого інтенсивно проходить в інтервалі температур 773-1273К, і аміаку, в якому утворення нітридів протікає з невеликим екзотермічним ефектом, замість азоту, в якому процес азотування відбувається з виділенням великої кількості тепла яке достатнє для прискорення процесів спікання і укрупнення частинок. Використання аміаку в даному випадку більш корисно ніж азоту ще й тому, що атоми водню, які утворюються при дисоціації аміаку частково запобігають окисненню алюмінія. Попередня механоактивація сумішей в планетарному млині протягом 15хв. в середовищі етилового спирту не запобігає налипанню алюмінію на стінки барабанів, сприяє одночасному розмолу, змішуванню та контактній взаємодії частинок хрупкого гідриду титану та алюмінію. Величина питомої поверхні сумішей після размолу складає 15,6м2/г в порівнянні з вихідними компонентами: Ті - 0,57м2/г, ТіН2 - 0,45м2/г і Аl - 5,76м2/г. Утворення тетрагональної фази Ті9АІ23 супроводжується різким зменшенням питомої поверхні з 15,6м2/г до 5,25м2/г та різким збільшенням об'єму суміші. Утворенні частинки тетрагональної фази Ті9Аl23 мають рихлу будову, що полегшує подальше їх руйнування при підвищенні температури азотування в аміаку до 1273К з утворенням кубічної фази TiN в якій частка атомів Ті заміщуються атомами Аl. Азотування попередньо механоактивованих сумішей ТіН2+АІ в аміаку через утворення проміжної тетрагональної фази Ті9АІ23 з подальшим руйнуванням цієї фази, складає основу запропонованого способу отримання твердих розчинів нанопорошків кубічного Ti1-хAl xN, які мають розмір частинок 10-40нм. 5 87597 Утворення твердих розчинів нанопорошків кубічного Ti1-хAl xN на основі кубічної фази TiN, в якій частка атомів Ті в кристалічній гратці з атомним радіусом 0,145нм заміщаються атомами Аl з атомним радіусом 0,143нм приводить до зменшення кристалічної ґратки (таблиця 1), що сприяє підвищенню фізико-механічних властивостей матеріалів на основі нанопорошків твердих розчинів кубічного Ti1-хAl xN (таблиця 2). Збільшення вмісту Аl в суміші ТіН2+Аl приводить до появи незначної кількості утворившоїся фази ATN, частка якої значно збільшується при азотуванні суміші ТіН2+2Аl, і синтезовані продукти мають склад вже композита Ti1-хAl xN+АlN. Вихідними матеріалами були використані титан [питома поверхня 0,57м2/г], гідрид титану ТіН1.89 виробництва Запоріжського титаномагнієвого комбінату [питома поверхня 0,45м2/г], алюміній марки ПА-4 [питома поверхня 5,76м2/г] та рідинний аміак (ГОСТ6621-90), який додатково 6 очищували від кисню. Азотування проводили в лабораторній печі опору типу “СУОЛ” з карбідокремнієвими нагрівачами. Механоактивовану суміш, в молібденовій лодочці, поміщали в алундову трубку (реактор) в зону нагріву. Температуру підіймали до заданої з швидкістю 5-10град/хв. Після завершення синтезу піч охолоджували і пробу виводили із зони нагріву. На виході із реактора ставили склянку з напірною рідиною, що піднімало тиск в системі. Температуру печі в гарячій зоні заміряли платино- платинородієвою термопарою. Фазовий склад вихідних та синтезованих продуктів азотування визначали методами рентгенофазового аналізу (РФА) та хімічного аналізу. Розмір частинок порошків визначали методом електронної мікроскопії, а питому поверхню хроматографічним методом теплової десорбції азоту. Результати зведено в таблицю 1. Таблиця 1 Хімічний та фазовий склад отриманих порошків кубічних твердих розчинів Ti1-хAl xN і композитів Ti1-хAl xN-АlN Вихідні суміші Хімічний склад продуктів азотування мас. % |O2 N2 Ті Аl РФА Склад твердих розчинів 1 2 3 4 5 3Ті +Аl 4ТiН2 + Аl 3ТіН2 + АІ 2ТіН2 +Аl ТiН2 +Аl 22,3 22,0 21,7 19,4 24.0 65,1 62,5 61,2 58,7 41,8 9,55 12,32 13,75 19.22 29,4 3.05 3,18 4,35 2,68 4,8 TiN TiN TiN TiN TiN+AINc Ti0,87Al0,13N Ti0,84Al16N Ti0,82Al0,18N Ti0,75Al0,25N Ti1-хAl xN + АlNсл 6 ТіН2 +2Аl 25,75 28,4 41,3 4,55 TiN+AIN Ti1-хAl xN + АlN Механічні властивості компактних зразків, які отримали методом гарячого пресування з порошків надтвердих розчинів, отримували при використані випробувальної машини «CTRAM TESN» з Період Розмір частинок ґратки A нм ° а=4,228 а=4,212 f=4,211 а=4,202 а=4,219 а=4,218 а=3,115 с=4,979 5-20 10-40 10-30 10-20 20-40 70-100 автоматичною реєстрацією експериментальних даних за допомогою компьютера, приведені в таблиці 2. Таблиця 2 Міцностні характеристики компактних зразків з нанодисперсних порошків твердих розчинів кубічного нітриду Ti1-хAl xN в порівнянні з TiN і AlN. Склад отриманих порошків 1 2 3 4 Ti0,84Al0,16N Ti0,82Al0,18N Ti0,75Al0,25N TiN 5 AlN Період ґратки ° A а=4,212 а=4,211 a=4,202 а=4,243 а=3,104 а=4,965 Мікро тверд. Зусилля Н, кг ГПа, 100г Прогиб (f),мкм Межа міцності Модуль пружноs сті Е, ГПа МПа,( p ) 18.72 19.64 19.37 11-20 920 950 715 28,0 23,3 27,0 398 443 453 190-260 464 485 364 256 7.6-15.3 150-250 350 Приклад 1 Суміш, складу 4ТiН2+Аl, подрібнюють в планетарному млині протягом 15хв. в етиловому спирті. Висушують в сушильному шкафу. Лодочку з вка заною сушшю поміщають Б теварцевий реактор, який знаходиться в печі опору "СУОЛ". Азотування проводять в потоці аміаку при температурі 1273К, протягом 1 години. Вміст азоту в продукті азоту 7 87597 вання складає 22.0мас.%, рентгенофазовий аналіз показує створення кубічного TiN з періодом ґратки ° а=4,212 A , данні хімічного аналізу констаують вміст в ньому Ті – 62,5мас.%, а Аl – 12,32 мас%, що відповідає утвореному кубічному твердому розчину Ti1-хAl xN складу Ti0,84Al0,16N з розміром частинок 10-40нм. Механічні властивості якого приведено в таблиці 2 (№2 ). Приклад 2 Суміш, складу 3ТіН2+Аl, подрібнюють і азотують в тих же умовах, що в прикладі 1. Вміст азоту в продукті азотування складає 21,7мас.%, рентгенофазовий аналіз показує створення кубічного TiN ° с періодом ґратки а=4.211 A , данні хімічного аналізу констатують вміст в ньому Ті – 61,2мас.%, а Аl – 13,75 мас%, що відповідає утвореного кубічного твердого розчина Ti1-хAl xN складу Ti0,82Al0,18N з розміром частинок 10-30нм. Приклад 2.1 Суміш, склад якої вказаний в прикладі 2, азотують при температурі 1273К протягом 1 години. Вміст азоту в продукті азотування складає 20,67мас.%, рентгенофазовий аналіз показує утворення кубічного TiN с періодом ґратки ° а=4,211 A , данні хімічного аналізу констатують вміст в ньому Ті – 61,22мас.%, а Аl – 13,74 мас.%, що відповідає утвореню кубічного твердого розчина Ti1-хAl xN состава Ti0,82Al0,18N з розміром частинок 5-20нм. Механічні властивості якого приведено в таблиці 2 (№3 ). Приклад 2.2 Суміш, склад якої вказаний в прикладі 2, азотують при температурі 1073К протягом 1г. Вміст азоту в продукті азотування складає 14,5мас.%, рентгенофазовий аналіз показує утворення кубіч° ного TiN с періодом ґратки а=4.211 A та інтерметалідної фази Ті9Al23. Приклад 2.3 Суміш, склад якої вказаний в прикладі 2, азотують при температурі 873К протягом 1г. Вміст азоту в продукті азотування складає 5мас.%, рентгенофазовий аналіз показує присутність твердого розчину a-Ті, утворення кубічного TiN с періодом ° ґратки а=4,211 A та інтерметалідної фази Ті9Al23. Приклад 2.4 Суміш, склад якої вказаний в прикладі 2, азотують при температурі 773К протягом 1г. Вміст азоту в продукті азотування складає 1,5мас.%, рентгенофазовий аналіз показує присутність вихідних фаз ТiН2, Аl та утворення твердого розчину ° a-Ті с періодом ґратки а=4,211 A та інтерметалідної фази Ті9Al23. Приклад 3 Суміш, складу 3Ті+Al, подрібнюють і азотують в тих самих умовах, що в прикладі 1. Вміст азоту в продукті азотування складає 22,3мас.%, рентгенофазовий аналіз показує утворення кубічного TiN ° з періодом ґратки а=4.228 A , данні хімічного ана 8 лізу констаують вміст в ньому Ті – 65,1мас.%, а Аl – 9,55 мас%, що відповідає утвореню кубічного твердого розчина Ti1-хAl xN cocтaву Ti0,87Al0,13N. Механічні властивості приведено в таблиці 2 (№1). Приклад 3.1 Суміш, склад який вказаний в прикладі 3, азотують при температурі 1273К протягом 1г. Вміст азоту в продукті азотування складає 16,5мас.%, рентгенофазовий аналіз показує утворення кубіч° ного TiN з періодом ґратки а=4.211 A і подвійного складного нітриду Ті2AlN Приклад 4 Суміш, яка має склад ТіН2+2Al, подрібнюють і азотують в тих самих умовах, що в прикладі 1. Вміст азоту в продукті азотування складає 25,75мас.%, рентгенофазовий аналіз показує утворення кубічного TiN з періодом ґратки ° ° а=4,218 A та Al N з періодами ґратки а=3,111 A і ° с=4,979 A . З прикладів виходить: - що оптимальними умовами отримання твердих розчинів кубічного Ti1-хAl xN у вигляді нанопорошків протягом 1 години у аміаку є інтервал температур 1073-1273К і співвідношення вихідних компонентів ТіН2:Al від 4:1 до 1:1. Таке співвідношення компонентів забезпечує утворення проміжної фази Ті9Al23 при температурах 873-1073К та її руйнування при 1073-1273К в аміаку з утворенням твердого розчину кубічного Ti1-хAl xN (приклади 1,2,2.1,2.2,2.3,2,4 ); - схематичний процес утворення надтвердих розчинів кубічного Ti1-хAl xN можна показати таким чином: 723K 873K TiH 2 + Al ®® TiH 2 + Al + (a - Ti) + Ti9 Al 23 ®® Ti9 Al 23 + NH 3 1073K 1273K 1473K + TiN + (a - Ti) ®® Ti9 Al 23 + TiN ®® TiN ®® TiN - підвищення співвідношення в суміші ТіН2 : Аl до 1:2 приводить до утворення двофазної суміші нанопорошків Ti1-хAlxN+AIN (приклад 4); - утворення твердих розчинів нанопорошків з використанням титану та алюмінію (приклади 3, 3.1), потребує значно вищої температури азотування тому, що утворюється проміжна фаза Ті2AlN, перетворення якої в твердий розчин необхідно проводити в аміаку при температурі 1473К, що значно вище ніж при утворенні фази Ті9Al23 при використанні гідриду титану та алюмінію. Механічні властивості твердих розчинів, одержаних з суміші Ті та Al значно нижче ніж в запропонованому винаходу. Запропонований спосіб перед відомими має ряд переваг: 1 .Спосіб значно простіший, бо процес азотування протікає безпреревно в одну стадію. 2. Одержання твердих розчинів кубічного Ti1хAlxN у вигляді нанопорошків протікає при меншій тривалості азотування і більш низькій температурі. 3. Отриманий по запропонованому способу твердий розчин Ti1-хAlxN не потребує подрібнення, в процесі якого можливо забруднення порошку за 9 87597 рахунок подрібнюючих тіл. Порошок має розмір частинок 10-40нм. 4.Спосіб дозволяє отримувати нанопорошок з регульованим розміром частинок. На даний час розроблена лабораторна технологія. Комп’ютерна верстка А. Крижанівський 10 Промислове використання твердих розчинів Ti1-хAl xN, які мають високу міцність та підвищенні конструкційні властивості можуть використовуватися у вигляді захисних та дифузійних покриттів в мікроелектроніці та напівпровідниковій техніці. Підписне Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of producing nanodisperse powder of composite of solid solution of cubic ti1-хalxn

Автори англійськоюLiudvynska Tetiana Opanasivna, Uvarova Iryna Volodymirivna, Oliinyk Halyna Serhiivna, Andreieva Maryna Hennadiivna, Podrezov Yurii Mykholaiovych

Назва патенту російськоюСпособ получения нанодисперсного порошка композита твердого раствора кубического ti1-хalxn

Автори російськоюЛюдвинская Татьяна Афанасьевна, Уварова Ирина Владимировна, Олейник Галина Сергеевна, Андреева Марина Геннадьевна, Подрезов Юрий Николаевич

МПК / Мітки

МПК: C01B 21/076, C01B 21/06, B22F 9/16

Мітки: кубічного, ti1-хalхn, нанодисперсного, твердого, порошку, композиту, спосіб, одержання, розчину

Код посилання

<a href="https://ua.patents.su/5-87597-sposib-oderzhannya-nanodispersnogo-poroshku-kompozitu-tverdogo-rozchinu-kubichnogo-ti1-khalkhn.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання нанодисперсного порошку композиту твердого розчину кубічного ti1-хalхn</a>

Попередній патент: Агрегат вібраційного пресування бетонних виробів

Наступний патент: Спосіб аерозольної дезінфекції приміщень та споруд сільськогосподарського призначення

Випадковий патент: Спосіб діагностики розвитку остеопорозу