Валок направляючого вузла для заготовки

Номер патенту: 88422

Опубліковано: 12.10.2009

Автори: Ховештедт Еріх, Манглер Дірк, Штафенов Аксель, Бекуртс Аксель, Гіргензон Альбрехт

Формула / Реферат

1. Ролик (100) направляючого вузла для заготовки для переміщення відлитої заготовки (200), наприклад сляба, що включає:

щонайменше один перший і один другий окремі ролики (110-1, 110-2), що розташовані на одній осі поруч один з одним, причому у першого окремого ролика (110-1) на його торці, поверненому у бік другого окремого ролика (110-2), є цапфа (112-1); і

щонайменше один центральний підшипник (120-1, 120-2) у вигляді окремого підшипника, що не розділяється, між обома окремими роликами (110-1, 110-2) для встановлення в ньому цапфи (112-1) першого окремого ролика;

при цьому між другим окремим роликом (110-2) і цапфою (112-1) першого окремого ролика (110-1) виконане рознімне з'єднання для з'єднання першого і другого окремого роликів один з одним, при цьому рознімне з'єднання виконане таким чином, що другий окремий ролик (110-2) на його торці (114-2), поверненому у бік першого окремого ролика (110-1), має свердлений отвір з встановленим в ньому вставним елементом (130), в середині якого виконане приймальне гніздо для установки цапфи першого окремого ролика,

який відрізняється тим, що

поперечний переріз цапфи (112-1) ролика і діаметр відповідного приймального гнізда виконані у вигляді багатодугового профілю, причому

вставний елемент (130) зафіксовано в отворі за допомогою затискних штифтів 132, здатних запобігати провертанню.

2. Ролик за п. 1, який відрізняється тим, що в ньому додатково передбачений осьовий і/або розташований паралельно осі канал охолоджування (140), який проходить через обидва окремих ролики (110-1, 110-2).

3. Ролик за п. 2, який відрізняється тим, що в каналі охолоджування (140) розташована внутрішня труба (142), зовнішній діаметр якої менше, ніж внутрішній діаметр каналу охолоджування (140).

4. Ролик за п. 1, який відрізняється тим, що обидва окремих розташованих поруч один з одним ролики (110-1, 110-2) додатково обладнані окремою системою охолоджування, причому обидва окремих ролики герметизовані один від одного в зоні центрального підшипника (120).

5. Ролик за будь-яким з пп. 1-4, який відрізняється тим, що додатково передбачене привідне пристосування (150) для приводу ролика (100) направляючого вузла для заготовки.

Текст

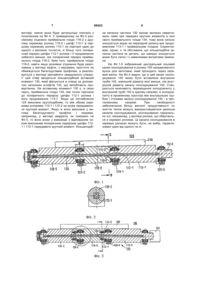

1. Ролик (100) направляючого вузла для заготовки для переміщення відлитої заготовки (200), наприклад сляба, що включає: щонайменше один перший і один другий окремі ролики (110-1, 110-2), що розташовані на одній осі поруч один з одним, причому у першого окремого ролика (110-1) на його торці, поверненому у бік другого окремого ролика (110-2), є цапфа (112-1); і щонайменше один центральний підшипник (120-1, 120-2) у вигляді окремого підшипника, що не розділяється, між обома окремими роликами (110-1, 110-2) для встановлення в ньому цапфи (112-1) першого окремого ролика; при цьому між другим окремим роликом (110-2) і цапфою (112-1) першого окремого ролика (110-1) виконане рознімне з'єднання для з'єднання першо C2 2 (11) 1 3 Крім цього значно ускладнюється реалізація внутрішнього охолоджування роликів. Сучасному рівню розвитку техніки в частині роликів направляючого вузла для заготовки відповідають, крім цього, однократно розділені ролики направляючого вузла для заготовки, представлені, наприклад, в американському патенті US 5279535. Такий ролик направляючого вузла для заготовки складається з декількох окремих роликів, що розташовуються по осі поруч один з одним, причому на кожному окремому ролику є дві цапфи на обох кінцях ролика. Обидві цапфи ролика, що знаходяться одна навпроти одної, у двох окремих роликів, що розташовані поруч, встановлені на власних осьових підшипниках, які сполучені при типовому виконанні в розділеному центральному підшипнику. Як опція, але в документі US 5279535 це, однак, не вказано, така середня опора може мати між обома цапфами валка, що знаходяться одна проти одної, додатково з'єднувальну муфту з круговими зубцями для передачі обертального моменту між обома сусідніми роликами. Недоліком подібних розділених центральних підшипників у вигляді двох окремих, розташованих по осі поруч один з одним підшипників і із з'єднувальною муфтою з круговими зубцями, що знаходиться між ними при необхідності, є їх ширина, тому вони утворюють особливо широкий отвір в опорі, в якому відлита заготовка не може бути підтримана окремими роликами. Крім цього, такі центральні підшипники досить дорогі внаслідок великої кількості деталей в них. У рівні техніки відомі також документи GM 75 01 394; DE 24 20 514 і DE 100 24 513 А1, в яких також описуються ролики направляючого вузла для заготовки для переміщення відлитої заготовки. Конкретно у всіх трьох документах говориться про те, що у подібного ролика направляючого вузла для заготовки є, щонайменше, один перший і один другий окремий ролик, причому перший окремий ролик має цапфу на боці, поверненому до другого окремого ролика. Між другим окремим роликом і цапфою першого окремого ролика виконане відповідне рознімне з'єднання для з'єднання один з одним першого і другого окремого ролика. Принаймні, в німецькому документі на корисну модель GM 75 01 394 і німецькому викладеному описі DE 100 24 513 А1, на додаток до цього, описується центральний підшипник між обома окремими роликами для установки і опори цапфи першого окремого ролика, причому центральний підшипник виконаний у вигляді підшипника, що не розділяється. Виходячи з відомого рівня техніки, в основі винаходу лежить задача створення, по можливості, простого і дешевого пристрою з'єднання в ролику направляючого вузла для заготовки, що містить, як мінімум, один перший і один другий окремий ролик, у вигляді муфти між обома окремими роликами для поліпшення переміщення заготовки. Ця задача вирішується згідно з ознаками пункту 1 формули винаходу. Об'єкт винаходу характеризується тим, що поперечний переріз цапфи ролика і поперечний переріз відповідного 88422 4 приймального гнізда виконані у вигляді багатодугового профілю, при цьому вставний елемент фіксується в свердленому отворі за допомогою затискних штифтів. Перевага виконання поперечного перерізу цапфи ролика і поперечного перерізу відповідного приймального гнізда у вигляді багатодугового профілю полягає в тому, що обидва окремих ролика, що знаходяться по сусідству, сполучені один з одним з геометричним і силовим замиканням для передачі крутного моменту. Передача крутного моменту між окремими роликами представляє інтерес тоді, коли окремі ролики не приводяться в рух двигуном. У цьому випадку перевага рознімного з'єднання з геометричним і силовим замиканням полягає в тому, що якщо навіть тільки один ролик приводиться в рух завдяки контакту з слябом, що транспортується, то сусідній окремий валок також обертається, навіть якщо у них відсутній контакт зі слябом. Перевага полягає і в тому, що можна уникнути дуже великого нагрівання і тим самим перекошування або затиснення окремого ролика. Приймальне гніздо зазнає високих навантажень при виконанні у вигляді багатодугового профілю для передачі крутного моменту і тому може швидко зношуватися, що виражається в закругленні кутів і кромок, що посилюється, під час експлуатації; в цих випадках передача обертаючого моменту була б недостатньою або взагалі неможливою. Особливо в цьому випадку переважним є виконання приймального гнізда у вставний деталі, оскільки вставна деталь як деталь, що швидко зношується, може бути в будь-який час замінена з невеликими витратами. Альтернативне відновлення приймального гнізда безпосередньо на торцях окремих роликів було б набагато дорожче. Центральний підшипник служить для опори першого окремого ролика, в нього входить цапфа ролика. Для цього центральний підшипник повинен бути виконаний у вигляді окремого підшипника, що не розділяється. Завдяки рознімному з'єднанню другий окремий ролик сполучається з першим окремим роликом таким чином, що другий окремий ролик може спиратися на перший окремий ролик. Завдяки рознімному з'єднанню з першим окремим роликом другий окремий ролик не потребує власного опорного підшипника; другий окремий ролик має опору на першому окремому ролику за рахунок рознімного з'єднання. Від поширеної в технічних рішеннях другої підшипникової опори для другого окремого ролика в центральному підшипнику при виконанні ролика направляючого вузла згідно з винаходом можна відмовитися, точно так само, як і від з'єднувальної муфти з круговими зубцями. Оскільки центральний підшипник складається тільки з одного підшипника, то ширина опори і тим самим ширина отвору між обома сусідніми окремими роликами може бути зменшена в порівнянні з відомими технічними рішеннями. Це дає перевагу в тому, що площа прилягаючого для сляба збільшується, що поліпшує функцію переміщення і підтримки, здійснювані направляючим вузлом для заготовки. 5 Крім цього, перевага полягає і в тому, що центральний підшипник у вигляді окремого підшипника, виконаний, як правило, в стандартному варіанті, має більш низьку ціну, ніж розділений (складовий центральний підшипник). Крім цього, окремі ролики при виконанні ролика направляючого вузла згідно з винаходом дуже просто монтуються і демонтуються. Перевага передбаченого розташування каналів охолоджування в окремих роликах полягає в тому, що окремі ролики не перегріваються; інтенсивність можливого охолоджування може змінюватися в залежності від кількості передбачених каналів охолоджування. Якщо в каналі охолоджування є внутрішня труба, зовнішній діаметр якої менше, ніж внутрішній діаметр каналу охолоджування, то внутрішня труба виконує функцію першого охолоджуючого трубопроводу, а проміжний простір між внутрішньою трубою і каналом охолоджування - функцію другого охолоджуючого трубопроводу. У першому і другому охолоджуючому трубопроводі холодоагент може протікати в протилежному напрямі. Винахід також стосується роликів направляючого вузла для заготовки як з приводом, так і без нього. Інші переважні варіанти виконання валяння вузла витягнення заготовки є предметом залежних пунктів формули винаходу. До опису додаються п'ять фігур, на яких показані: Фіг.1 - перший приклад виконання ролика направляючого вузла для заготовки згідно з винаходом; Фіг.2 - поперечний переріз ролика направляючого вузла для заготовки відповідно до першого прикладу виконання; Фіг.3 - другий приклад виконання ролика направляючого вузла для заготовки згідно з винаходом; Фіг.4 - поперечний переріз ролика направляючого вузла для заготовки відповідно до другого прикладу виконання; і Фіг.5 - детальний вигляд ролика направляючого вузла для заготовки відповідно до другого прикладу виконання. Винахід детально описується нижче у вигляді прикладів виконання з посиланням на фігури. На фігурах однакові вузли позначені однаковими символами. На Фіг.1 зображений перший приклад виконання ролика 100 направляючого вузла для заготовки згідно з винаходом. Як приклад ролик направляючого вузла для заготовки двічі розділений і включає таким чином загалом три окремих ролики 110-1, 110-2, 110-3. Подвійне розділення виражається двома центральними підшипниками 120-1, 120-2, розташованими в перехідних зонах відповідно між двома названими окремими роликами. Центральні підшипники гарантують осьове розташування окремих роликів поруч один з одним. Перший окремий ролик 110-1 встановлений на першому підшипнику 120-1 і на зовнішньому підшипнику 120-0, в ці обидвіопори входять цапфи 112-1, 112-0 першого окремого ролика. 88422 6 Другий окремий ролик 110-2 не встановлюється безпосередньо в центральному підшипнику 120-1. Замість цього на його торці 114-2, поверненому у бік першого окремого підшипника 110-1, є приймальне гніздо 116-2 для встановлення цапфи 112-1 ролика або її продовження, протилежного самій цапфі. На Фіг.2 видно, що приймальне гніздо 116-2 виконане з контуром відповідно до поперечного перерізу цапфи 112-1 ролика і продовження цапфи ролика. У зібраному стані, як показано на Фіг.1, перший і другий окремий ролик 110-1, 110-2 з'єднані таким чином, що цапфа 112-1 ролика точно посаджена у відповідно сформоване приймальне гніздо 116-2. Цапфа 112-1 ролика і приймальне гніздо 116-2 утворюють таким чином рознімне з'єднання для обох окремих роликів. Від другого підшипника і упора другого окремого валка 110-2 можна тому відмовитися при виконанні направляючого ролика для заготовки згідно з винаходом. Тому центральний підшипник 120-1, 120-2 може бути виконаний у вигляді окремого підшипника, що не розділяється, перевагою якого в порівнянні з підшипником, що розділяється є значно менша ширина отвору В. Як альтернатива зображеній на Фіг.1 конструктивній формі можуть розглядатися, зрозуміло, і інші конструктивні форми для рознімного з'єднання. Так, наприклад, альтернативним може бути варіант, при якому другий окремий ролик 110-2 на торці 114-2, поверненому у бік першого окремого ролика, обладнується не поглибленням, а також цапфою валка, у якої діаметр менший, ніж діаметр цапфи 112-1 першого окремого ролика 110-1. Рознімне з'єднання в цьому випадку могло б бути реалізоване за рахунок того, що цапфа другого окремого ролика вставляється в поглиблення на торці цапфи 112-1 першого окремого ролика. Крім цього, можливе також виконання рознімного з'єднання у вигляді спеціального вузла між обома окремими роликами 110-1 і 110-2 за межами центрального підшипника 120-1. Рознімне з'єднання для ролика направляючого вузла для заготовки згідно з винаходом може бути виконане у вигляді муфти для передачі крутного моменту між обома окремими роликами, що знаходяться поруч, або ж у вигляді опори, що обертається, що не дозволяє передачу крутного моменту. З причин, наведених вище в загальній частині опису, виконання у вигляді муфти має однак значення і при відсутності зовнішнього привідного пристосування 150 (див. Фіг.3) для ролика 110. Функція зчеплення при викладеній вище конструктивній формі, в якій цапфа ролика вставляється в приймальне гніздо, може бути простим способом реалізована за рахунок того, що приймальне гніздо буде виконане не у вигляді кола, а у вигляді, наприклад, багатодугового профілю. Приклад приводиться на Фіг.2. На Фіг.3 приводиться другий приклад виконання ролика 100 направляючого вузла для заготовки згідно з винаходом, який відрізняється від першого прикладу виконання тільки конструкцією рознімного з'єднання. На Фіг.4 ця конструктивна форма рознімного з'єднання приводиться в збільшеному 7 вигляді; нижче вона буде детальніше описана з посиланням на Фіг.4. У приведеному на Фіг.4 рознімному з'єднанні приймальне гніздо 116-2 у другому окремому ролику 110-2 і цапфі 112-1 в першому окремому ролику 110-1 не підігнані один до одного з високою точністю, а більш того поперечний переріз цапфи 112-1 ролика і її продовження набагато менше, ніж поперечний переріз приймального гнізда 116-2. Крім того, приймальне гніздо 116-2, навіть якщо рознімне з'єднання буде реалізоване у вигляді муфти, з міркувань простоти не обмежується багатодуговим профілем, а реалізовується у вигляді звичайного свердленого отвору. У цей отвір вводиться кільцеподібний вставний елемент 130, який фіксується в отворі за допомогою затискних штифтів 132, що запобігають провертанню. На вставному елементі 130 є, в свою чергу, приймальне гніздо 134, яке точно підігнане до поперечного перерізу цапфи 112-1 ролика і його продовження 113-1. Якщо це поглиблення 124 виконане кругоподібним, то між обома окремими роликами 110-1 і 110-2 не може передаватися крутний момент. Якщо ж воно виконане у вигляді багатодугового профілю і зокрема, наприклад, у вигляді квадрата, як показано на Фіг.5, то воно може у взаємодії з відповідним чином виконаним поперечним перерізом цапфи 1121 і 113-1 передавати крутний момент. Кільцеподіб 88422 8 на запасна частина 130 зазнає великих навантажень саме при передачі крутних моментів в зоні свого приймального гнізда 134, тому вона сильно зношується якраз на перехідній ділянці між продовженням 113-1 і приймальним гніздом. Сприятливим, однак, є та обставина, що кільцеподібна запасна частина як деталь, що швидко зношується може бути легко і з невеликими витратами замінена. На Фіг.1-5 зображений центральний осьовий канал охолоджування в ролику 100 направляючого вузла для заготовки, який проходить через окремий валок. На Фіг.4 видно, що в цей канал охолоджування 140 може бути вставлена внутрішня труба 142, зовнішній діаметр якої менше, ніж внутрішній діаметр каналу охолоджування 140. Створюється можливість переміщення холодоагенту у внутрішній трубі 142 в одному напрямі, а холодоагенту в проміжному просторі між внутрішньою трубою і стінками каналу охолоджування 140 - в протилежному напрямі. При необхідності забезпечення більш високої продуктивності по зняттю тепла можуть використовуватися декілька каналів охолоджування, розташованих паралельно осі, наприклад, у вигляді ролика, що обертається в окремих роликах. Ці канали охолоджування в окремих роликах можуть бути, на вибір, герметизовані один від одного чи ні. 9 Комп’ютерна верстка О. Рябко 88422 Підписне 10 Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюStrand guide roller

Автори англійськоюBekurts, Axel, Girgensohn, Albrecht, Stavenow, Axel, Hovestadt, Erich, Mangler, Dirk

Назва патенту російськоюВалок направляющего узла для заготовки

Автори російськоюБекуртс Аксель, Гиргензон Альбрехт, Штафенов Аксель, Ховештедт Эрих, Манглер Дирк

МПК / Мітки

МПК: B22D 11/128

Мітки: вузла, заготовки, валок, направляючого

Код посилання

<a href="https://ua.patents.su/5-88422-valok-napravlyayuchogo-vuzla-dlya-zagotovki.html" target="_blank" rel="follow" title="База патентів України">Валок направляючого вузла для заготовки</a>

Попередній патент: Плазмова піч для плавки металів

Наступний патент: Спосіб протипожежного захисту гірського лісового району

Випадковий патент: Запірно - пломбувальний пристрій