Спосіб безперервного одержання виробу або виробів з термопластичного матеріалу

Номер патенту: 89938

Опубліковано: 12.05.2014

Автори: Мікульонок Ігор Олегович, Івіцький Ігор Ігорович, Сокольський Олександр Леонідович

Формула / Реферат

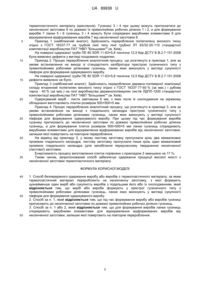

1. Спосіб безперервного одержання виробу або виробів з термопластичного матеріалу, за яким термопластичний матеріал переробляють на нескінченну заготовку, з якої формують щонайменше один виріб або сукупність виробів з подальшим його або їх охолодженням, який відрізняється тим, що виріб або вироби формують у пристрої гусеничного типу з прямолінійними робочими ділянками гусениць, ланки яких виконують у вигляді сукупності півформ для формування одержуваного виробу.

2. Спосіб за п. 1, який відрізняється тим, що під час формування виробу або виробів гусениці притискають до нескінченної заготовки по довжині прямолінійних робочих ділянок гусениць.

3. Спосіб за п. 1 або 2, який відрізняється тим, що для формування виробів ланки гусениць споряджають вирубними елементами для відокремлення відформованих виробів від нескінченної заготовки, залишки якої повертають на повторне перероблення.

Текст

Реферат: Спосіб безперервного одержання виробу або виробів з термопластичного матеріалу включає переробляння термопластичного матеріалу на нескінченну заготовку, з якої формують щонайменше один виріб або сукупність виробів з подальшим його або їх охолодженням. При цьому виріб або вироби формують у пристрої гусеничного типу з прямолінійними робочими ділянками гусениць, ланки яких виконують у вигляді сукупності півформ для формування одержуваного виробу. UA 89938 U (54) СПОСІБ БЕЗПЕРЕРВНОГО ОДЕРЖАННЯ ВИРОБУ АБО ВИРОБІВ З ТЕРМОПЛАСТИЧНОГО МАТЕРІАЛУ UA 89938 U UA 89938 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до обладнання для перероблення полімерів і пластмас, зокрема до процесів каландрування термопластичних матеріалів. Відомий спосіб безперервного одержання виробу або виробів з термопластичного матеріалу, за яким термопластичний матеріал переробляють на нескінченну заготовку, калібрують її, охолоджують, після чого з одержаної нескінченної заготовки формують щонайменше один виріб або сукупність виробів з подальшим його або їх охолодженням [Басов Н.И., Казанков Ю.В., Любартович В.А. Расчет и конструирование оборудования для производства и переработки полимерных материалов. М.: Химия, 1986. - С. 337, рис. 7.9]. Зазначений спосіб достатньо енерго- та матеріалоємний, оскільки він потребує реалізації достатньо тривалого й складного технологічного циклу "одержання розплаву - калібрування нескінченної заготовки - охолодження - зберігання нескінченної заготовки - термоформування виробу або виробів - охолодження". Найближчим до пропонованого технічного рішення є спосіб безперервного одержання виробу або виробів з термопластичного матеріалу, за яким термопластичний матеріал переробляють на нескінченну заготовку, з якої формують щонайменше один виріб або сукупність виробів з подальшим його або їх охолодженням, при цьому формування виробу або сукупність виробів здійснюють за умови відносного проковзування формувального пристрою відносно поверхні нескінченної заготовки [Rauwendaal С. Understanding extrusion. - Munich: Hanser, 1998. - P. 44, Fig. 3.10]. На відміну від аналога, що розглянуто, під час реалізації цього способу із зазначеного технологічного циклу випадає ланка "охолодження - зберігання нескінченної заготовки", а термоформування виробу або виробів заміняється звичайним формуванням безпосередньо з пластичної нескінченної заготовки. Недолік найближчого аналога - неможливість швидкого переходу на виготовлення іншого виробу або виробів без суттєвого переоснащення технологічної лінії. Крім того, відносне проковзування формувального пристрою відносно поверхні нескінченної заготовки призводить до появи дефектів на поверхні одержуваної продукції. В основу пропонованої корисної моделі поставлено задачу вдосконалити спосіб безперервного одержання виробу або виробів з термопластичного матеріалу, який забезпечує відсутність проковзування формувального пристрою відносно поверхні нескінченної заготовки, що запобігає утворенню поверхневих дефектів на одержуваній продукції та підвищує її якість. Поставлена задача вирішується тим, що в способі безперервного одержання виробу або виробів з термопластичного матеріалу, в якому термопластичний матеріал переробляють на нескінченну заготовку, з якої формують щонайменше один виріб або сукупність виробів з подальшим його або їх охолодженням, згідно з корисною моделлю, виріб або вироби формують у пристрої гусеничного типу з прямолінійними робочими ділянками гусениць, ланки яких виконують у вигляді сукупності півформ для формування одержуваного виробу. У найприйнятніших прикладах реалізації способу під час формування виробу або виробів гусениці притискають до нескінченної заготовки по довжині прямолінійних робочих ділянок гусениць, а для формування виробів ланки гусениць споряджають вирубними елементами для відокремлення відформованих виробів від нескінченної заготовки, залишки якої повертають на повторне перероблення. Реалізація способу із зазначеними ознаками, зокрема формування виріб або вироби безпосередньо з відформованої нескінченної заготовки у пристрої гусеничного типу з прямолінійними робочими ділянками гусениць, ланки яких виконують у вигляді сукупності півформ для формування одержуваного виробу, забезпечує відсутність на одержуваній продукції (виробу або виробів) поверхневих дефектів внаслідок відсутності проковзування прямолінійних робочих ділянок гусениць формувального пристрою гусеничного типу відносно поверхні нескінченної заготовки. Притисканням гусениць до нескінченної заготовки по довжині прямолінійних робочих ділянок гусениць під час формування виробу або виробів забезпечується зниження енергоємності процесу формування (навантаження розподіляється по всій довжині робочих ділянок гусениць), а спорядження ланок гусениць вирубними елементами (під час формування виробів) для відокремлення відформованих виробів від нескінченної заготовки й повертання її залишків на повторне перероблення забезпечується не лише можливість відмови від окремого пристрою для відділення готових виробів від нескінченної заготовки, а й безвідходну технологію перероблення термопластичного матеріалу. Спосіб можна реалізувати за допомогою пристрою гусеничного типу з прямолінійними робочими ділянками 1 і 2 гусениць 3 і 4, ланки 5 і 6 яких виконують у вигляді сукупності півформ для формування виробу 7, одержуваного з нескінченної заготовки 8, виготовленої з 1 UA 89938 U 5 10 15 20 25 30 35 термопластичного матеріалу (креслення). Гусениці 3 і 4 при цьому можуть притискатися до нескінченної заготовки 8 по довжині їх прямолінійних робочих ділянок 1 і 2, а для формування виробів 7 ланки 5 і 6 гусениць 3 і 4 можуть бути споряджені вирубними елементами 9 для відокремлення відформованих виробів 7 від нескінченної заготовки 8. Приклад 1 (найближчий аналог). Здійснюють перероблення поліетилену високого тиску згідно з ГОСТ 16337-77 на трубній лінії типу лінії трубної ЛТ 63/32-20-110 стандартної комплектації виробництва ПАТ "НВП "Більшовик"" (м. Київ). На поверхні одержаної труби ПЕ 80 SDR 11-63×5,8 технічна 12,5 бар ДСТУ Б В.2.7-151:2008 були виявлені дефекти у вигляді поздовжніх подряпин. Приклад 2. Процес перероблення аналогічний процесу, що розглянуто в прикладі 1, але за умови встановлення на виході зі стандартного калібратора пристрою гусеничного типу з прямолінійними робочими ділянками гусениць, ланки яких виконують у вигляді сукупності півформ для формування одержуваного виробу. На поверхні одержаної труби ПЕ 80 SDR 11-63×5,8 технічна 12,5 бар ДСТУ Б В.2.7-151:2008 дефекти виявлено не було. Приклад 3 (найближчий аналог). Здійснюють перероблення деревно-полімерної композиції складу вторинний поліетилен високого тиску згідно з ГОСТ 16337-77-60 % (за мас.) і дубова тирса - 40 % (за мас.) на лінії виробництва деревнополімерних листів ЛДПЛ-1200 стандартної комплектації виробництва ПАТ "НВП "Більшовик"" (м. Київ). Одержуваний виріб - листи завтовшки 6 мм, з яких після їх охолодження на окремому обладнанні виготовляють плитки розміром 500×500×5 мм. Приклад 4. Процес перероблення аналогічний процесу, що розглянуто в прикладі 3, але за умови встановлення на виході з гладильного каландра пристрою гусеничного типу з прямолінійними робочими ділянками гусениць, ланки яких виконують у вигляді сукупності півформ для формування одержуваного виробу. При цьому під час формування виробів гусениці притискають до нескінченної заготовки по довжині прямолінійних робочих ділянок гусениць, а для формування плиток розміром 500×500×5 мм ланки гусениць споряджають вирубними елементами для відокремлення відформованих виробів від нескінченної заготовки, залишки якої повертають на повторне перероблення. На відміну від прикладу 3, у якому листову заготовку пропускали крізь два міжвалкових проміжки гладильного каландра, листову заготовку пропускали лише крізь один міжвалковий проміжок гладильного каландра (для запобігання передчасному твердненню нескінченної (листової) заготовки. Енергоємність процесу виготовлення плиток порівняно з прикладом 3 зменшено на 17 %. Таким чином, запропонований спосіб забезпечує одержання продукції високої якості з нескінченної заготовки термопластичного матеріалу. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 40 45 50 1. Спосіб безперервного одержання виробу або виробів з термопластичного матеріалу, за яким термопластичний матеріал переробляють на нескінченну заготовку, з якої формують щонайменше один виріб або сукупність виробів з подальшим його або їх охолодженням, який відрізняється тим, що виріб або вироби формують у пристрої гусеничного типу з прямолінійними робочими ділянками гусениць, ланки яких виконують у вигляді сукупності півформ для формування одержуваного виробу. 2. Спосіб за п. 1, який відрізняється тим, що під час формування виробу або виробів гусениці притискають до нескінченної заготовки по довжині прямолінійних робочих ділянок гусениць. 3. Спосіб за п. 1 або 2, який відрізняється тим, що для формування виробів ланки гусениць споряджають вирубними елементами для відокремлення відформованих виробів від нескінченної заготовки, залишки якої повертають на повторне перероблення. 2 UA 89938 U Комп’ютерна верстка І. Мироненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюMikulionok Ihor Olehovych, Sokolskyi Oleksandr Leonidovych, Ivitskyi Ihor Ihorovych

Автори російськоюМикуленок Игорь Олегович, Сокольский Александр Леонидович, Ивицкий Игорь Игоревич

МПК / Мітки

МПК: B29C 43/00

Мітки: виробів, виробу, спосіб, матеріалу, безперервного, одержання, термопластичного

Код посилання

<a href="https://ua.patents.su/5-89938-sposib-bezperervnogo-oderzhannya-virobu-abo-virobiv-z-termoplastichnogo-materialu.html" target="_blank" rel="follow" title="База патентів України">Спосіб безперервного одержання виробу або виробів з термопластичного матеріалу</a>

Попередній патент: Кутове з’єднання фурнітури на віконній стулці

Наступний патент: Спосіб прогнозування забезпеченості ґрунтів мікроелементами

Випадковий патент: Спосіб визначення катіонних білків у клітинах