Спосіб пресування профілів із металевих сплавів

Номер патенту: 92301

Опубліковано: 11.10.2010

Автори: Кулагін Роман Юрійович, Варюхін Дмитро Вікторович, Бейгельзимер Яків Юхимович

Формула / Реферат

Спосіб пресування профілів із металевих сплавів, що полягає у формуванні заготовки, нагріванні її, гарячому пресуванні з одночасним впливом на заготовку зсувними деформаціями, який відрізняється тим, що заготовку формують у вигляді прямої призми і створюють у ній деформації простого зсуву, для чого підтримують незмінною форму перерізу заготовки протягом усього процесу деформації, впливають на заготовку за допомогою просування контуру поперечного перерізу заготовки спочатку прямолінійного уздовж осі пресування на ділянці довжиною 0,1-0,5 D, де D - діаметр окружності, яка описана навколо перерізу заготовки, потім гвинтового із відстанню 0,1-1,0 D на ділянці довжиною 0,1-0,3 відстані, та завершального прямолінійного на ділянці довжиною 0,1-0,5 D.

Текст

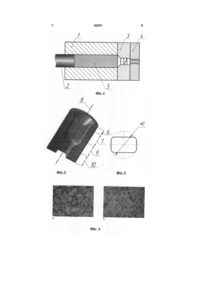

Спосіб пресування профілів із металевих сплавів, що полягає у формуванні заготовки, нагріванні її, гарячому пресуванні з одночасним впливом на заготовку зсувними деформаціями, який відрізняється тим, що заготовку формують у вигляді прямої призми і створюють у ній деформації простого зсуву, для чого підтримують незмінною форму перерізу заготовки протягом усього процесу деформації, впливають на заготовку за допомогою просування контуру поперечного перерізу заготовки спочатку прямолінійного уздовж осі пресування на ділянці довжиною 0,1-0,5 D, де D діаметр окружності, яка описана навколо перерізу заготовки, потім гвинтового із відстанню 0,1-1,0 D на ділянці довжиною 0,1-0,3 відстані, та завершального прямолінійного на ділянці довжиною 0,1-0,5 D. (19) (21) a201007101 (22) 08.06.2010 (24) 11.10.2010 (46) 11.10.2010, Бюл.№ 19, 2010 р. (72) БЕЙГЕЛЬЗІМЕР ЯКІВ ЮХИМОВИЧ, ВАРЮХІН ДМИТРО ВІКТОРОВИЧ, КУЛАГІН РОМАН ЮРІЙОВИЧ (73) ТОВАРИСТВО З ОБМЕЖЕНОЮ ВІДПОВІДАЛЬНІСТЮ "ВЕНЧУРНА КОМПАНІЯ "ІНТЕЛ МЕНЕДЖМЕНТ" (56) RU 2255823 C1; 10.07.2005 RU 2385780 C2; 10.04.2010 RU 2352417 C2; 20.04.2009 UA 41381 U; 25.05.2009 SU 1574308 A1; 30.06.1990 RU 2220016 C1; 27.12.2003 WO 02081762 A3; 17.10.2002 3 нішні шари металу впливають на внутрішні й відбувається скручування матеріалу. Кристаліти металу витягаються й частково розбиваються. При вході металу у формуючу частину робочої поверхні матриці, зовнішні шари металу попадають у спіральні канавки другої групи. Завдяки тому, що начала канавок другої групи перебувають між кінцями канавок першої групи, в канавки другої групи попадають шари металу менш пророблені в західній частини матриці. Це, на думку авторів, сприяє більш рівномірному проробленню структури по всьому перерізі. Дані зсувні деформації в процесі видавлювання алюмінієвого сплаву поліпшують пророблення литої структури сплаву і підвищують рівномірність розподілу хімічних елементів по об'єму при одержанні виробів циліндричної форми. Однак при пресуванні профілів іншої форми, наприклад, прямокутної, подібний ефект неможливий тому, що при такій конфігурації, розташуванні й кількості канавок матриці відбудеться нерівномірний розподіл деформацій по периметрі прямокутного профілю. Поверхневі шари заготовки будуть зрізатися і гальмувати витікання матеріалу заготовки, що призведе до значного росту питомих тисків. Незважаючи на гарне пророблення литої структури в процесі пресування і підвищену рівномірність розподілу легуючих елементів по об'єму заготовки, цей спосіб не дозволяє відмовитися від гомогенізованого відпалу злитків. Найбільш близьким по технічній суті до способу, який заявляється є спосіб пресування прямокутних профілів із алюмінієвих сплавів, який описаний у патенті Російської Федерації №2255823, МПК: В21С23/04, В21С25/02, B21J5/04, B21J13/02, опубл. 10.07.2005p. Спосіб включає одержання заготовки, нагрівання її, гаряче пресування шляхом видавлювання заготовки через матрицю і наступну термообробку профілю. При цьому в процесі видавлювання заготовки у верхній частині матриці додатково піддають зсувним деформаціям за рахунок закручування її на кут від 40 до 50° до осі матриці. У даному винаході вирішувалася задача одержання прямокутних профілів із алюмінієвих сплавів, які володіють підвищеними механічними характеристиками та високою однорідністю хімічного складу по об'єму. Однак запропонований авторами спосіб створення додаткових зсувних деформацій заснований на плавному закручуванні потоку металу з одночасною витяжкою (збільшенням довжини заготовки) уздовж осі пресування. Такі деформації близькі до так званого чистого зсуву, що, по суті, еквівалентний подовженню. Такі деформації призводять до витягування зон із підвищеним змістом легуючих елементів уздовж гвинтових ліній, але не ведуть до гомогенізації сплаву, тобто до однорідного розподілу легуючих елементів по об'єму. Для того щоб забезпечити однорідний розподіл легуючих елементів по об'єму необхідно створити в заготовці так званий простий зсув. В роботі (Бейгельзимер Я.Е. Деякі міркування із приводу більших пластичних деформацій, засновані на їхній аналогії з турбулентністю. Фізика й 92301 4 техніка високих тисків, 2008, том 18, №4, стор. 7785) показано, що при деформації за схемою простого зсуву в сплавах, на масштабах порядку 0.110мкм, виникають випадкові вихрові потоки матеріалу, у певному смислу, аналогічні турбулентним рухам рідини. Наслідком вихрових потоків матеріалу при простому зсуву є веретеноподібні продукти зношування, що виникають у зоні контакту двох твердих тіл при їхньому терті між собою (Ф.П.Боуден, Д. Тейбор Тертя й змащення твердих тіл. М: Машинобудування, 1968.- 543с.). Зазначені вихрові потоки і переносять легуючі елементи в сплаві, створюючи їхній однорідний розподіл по об'єму. При чистому зсуві вихрові потоки в сплавах не утворюються. Тому чистий зсув не приводить до однорідного розподілу легуючих елементів по об'єму сплавів. Із зазначеної причини, описаний вище спосіб пресування також не дозволяє відмовитися від гомогенізованого відпалу злитків перед операцією видавлювання. В основу винаходу поставлена задача вдосконалення способу пресування профілів із металевих сплавів в якому шляхом введення додаткових простих зсувних деформацій здійснюється гомогенізація злитка. За рахунок цього з металевих сплавів створюють якісні профілі без застосування додаткового відпалу. Поставлена задача вирішується за рахунок того, що в способі пресування профілів із металевих сплавів, що полягає у формуванні заготовки, нагріванні її, гарячому пресуванні з одночасним впливом на заготовку зсувними деформаціями, відповідно до винаходу заготовку формують у вигляді прямої призми і створюють у ній деформації простого зсуву, для чого підтримують незмінною форму перерізу заготовки протягом усього процесу деформації, впливають на заготовку за допомогою просування контуру поперечного перерізу заготовки спочатку прямолінійного уздовж осі пресування на ділянці довжиною 0,1-0,5 D, де D діаметр окружності, яка описана навколо перерізу заготовки, потім гвинтового із відстанню 0,1-1,0 D на ділянці довжиною 0,1-0,3 відстані, та завершального прямолінійного на ділянці довжиною 0,1-0,5 D. Причинно-наслідковий зв'язок ознак, що складають суть винаходу і технічний результат, який досягається, пояснюються наступним. Відомо, (див. Процеси пластичного структуроутворення металів. В.М.Сегал, В.И.Резников, В.И.Копылов та ін. - Мінськ: Наука й техніка, 1994.232с. (с. 18-20), що простий зсув в заготовці яка деформується виникає при різкій зміні напряму руху матеріалу. Для того щоб створити різкі зміни в напрямку руху матеріалу, заготовку формують у вигляді прямої призми і підтримують форму перерізу заготовки незмінною протягом усього процесу пресування, впливаючи на заготовку за допомогою переміщення контуру поперечного перерізу заготовки спочатку прямолінійного уздовж осі пресування, потім гвинтового та завершального прямолінійного. Різкі зміни в напрямку руху матеріалу створюються завдяки різкій зміні напрямку переміщення контуру поперечного перерізу заготовки 5 від прямолінійного до гвинтового, а потім від гвинтового до прямолінійного. Нижня границя довжин ділянок початкового і завершального прямолінійного руху обумовлена тим, що при довжині менш ніж 0,2 D заготовка прокручується в прямолінійних ділянках через момент скручування виникаючого на гвинтовій ділянці. Це знижує величину деформації простого зсуву в заготовці. Верхня границя довжин ділянок початкового і завершального прямолінійного руху обрана тому, що при довжині більш ніж 1.0 D потрібні невиправдано великі сили для подолання тертя на прямолінійних ділянках. Нижня границя відстані гвинтового переміщення, обрана авторами, тому, що при відстані менш 1.5 D, гвинт стає настільки крутим, що метал заготовки, яка перебуває вдалині від контуру її поперечного перерізу (що прилягає до її осі), не прямує гвинтовому руху, а рухається прямолінійно уздовж осі пресування. Це перешкоджає здійсненню простого зсуву. Верхня границя відстані гвинтового переміщення обумовлена тим, що при відстані більш ніж 4.0 D гвинт настільки пологий, що додаткова деформація простого зсуву, яка виникає через перехід від прямолінійного до гвинтового руху і назад, стає недостатньою для гомогенізації злитків. Нижня границя довжини ділянки гвинтового переміщення обрана з урахуванням того, що при довжині менш 0.1 від величини відстані, гвинтовий рух заготовки не встигає повністю сформуватися, що знижує величину деформації простого зсуву. Верхня границя довжини ділянки гвинтового переміщення обумовлена тим, що при довжині більшої 0.5 від величини відстані, сила, необхідна для подолання гвинтової ділянки стає невиправдано великою. Сутність запропонованого способу ілюструється за допомогою пристрою, схематично наведеного на Фіг.1. На Фіг.2 показаний приклад виконання матриці для створення простих зсувних деформацій. На Фіг.3 приклад виконання контуру поперечного перерізу заготовки. На Фіг.4 показана структура вторинного алюмінієвого сплаву А1 88% Si 9,5% у литому стані й після видавлювання через матрицю. 92301 6 На Фіг.5 наведені експериментальні дані, які зведені в таблиці, у литому стані й після пресування через матрицю. Пристрій для реалізації способу пресування профілів із алюмінієвих сплавів містить контейнер 1 (див. Фіг.1), плунжер 2, матрицю 3 і формоутворюючу матрицю 4, заготовку 5. Спосіб пресування профілів із металевих сплавів здійснюється в такий спосіб. У контейнер 1, закладають нагріту заготовку 5, плунжером 2 її деформують і видавлюють спочатку через матрицю 3, потім через формоутворюючу матрицю 4. У матриці 3 (див. Фіг.2) в заготовці 5 забезпечується створення простих зсувних деформацій, за рахунок яких метал гомогенізується. Відбувається це наступним чином: на ділянці 6 матриці заготовка 5 формується у вигляді прямої призми; на ділянці 7 задається початкове прямолінійне переміщення контуру поперечного перерізу заготовки 5 уздовж осі 8 пресування; на ділянці 9 матриці 3 забезпечується гвинтове переміщення контуру поперечного перерізу заготовки 5; на ділянці 10 матриці 3 забезпечується завершальне прямолінійне переміщення контуру поперечного перерізу заготовки 5 уздовж осі матриці пресування 8. Експериментальна перевірка способу була проведена на вторинних алюмінієвих сплавах. На Фіг.4 показані структури вторинного алюмінієвого сплаву А1 88% Si 9,5% у литому стані (а) і після видавлювання через матрицю 3 (б). Експериментальні дані на цьому та інших сплавах, наведені в таблиці (див. Фіг.5), де σΒ - границя міцності, у мегапаскалях; σТ- границя текучості, у мегапаскалях; δ - відносне подовження до розриву, у відсотках; Ψ- відносне звуження в шийки після розриву, у відсотках. З експериментальних даних добре видно, що в литий структурі алюмінієвого сплаву є чітко виражений каркас із тендітних інтерметалевих фаз, що виділилися по границях зерен. Завдяки застосування запропонованого способу пресування профілів із металевих сплавів, сплав став гомогенізованим, а його механічні властивості значно покращилися. 7 92301 8 9 Комп’ютерна верстка Л. Купенко 92301 Підписне 10 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of pressing profiles from metal alloys

Автори англійськоюBeihelzimer Yakiv Yukhymovych, Variukhin Dmytro Viktorovych, Kulahin Roman Yuriiovych

Назва патенту російськоюСпособ прессования профилей из металлических сплавов

Автори російськоюБейгельзимер Яков Ефимович, Варюхин Дмитрий Викторович, Кулагин Роман Юрьевич

МПК / Мітки

МПК: B21C 23/00, B21J 5/00

Мітки: металевих, сплавів, профілів, спосіб, пресування

Код посилання

<a href="https://ua.patents.su/5-92301-sposib-presuvannya-profiliv-iz-metalevikh-splaviv.html" target="_blank" rel="follow" title="База патентів України">Спосіб пресування профілів із металевих сплавів</a>

Попередній патент: Композиція отверджувача, адгезійна система, спосіб склеювання дерев’яних матеріалів, застосування композиції отверджувача та адгезійної системи

Наступний патент: Лікарський засіб для терапії злоякісних пухлин та спосіб лікування злоякісних пухлин з його використанням

Випадковий патент: Муфтовий автоматичний зворотний напірно-зливний клапан